选区激光熔化成形和热处理工艺参数对316L钢试块的力学性能和表面质量的影响

李京赞 刘玉德 石文天 王 朋 张 媛

(北京工商大学材料与机械工程学院,北京 100048)

金属3D打印是在制造业有广阔发展前景的先进技术,选区激光熔化(selective laser melting,SLM)是金属3D打印的重要分支[1]。SLM是一种快速成形技术,Vandenbroucke等[2]曾采用SLM生产医用零件。SLM解决了传统方法存在的周期长、成本高、加工难等问题,所以在复杂异型件的加工及工件的快速成形方面具有突出的优势[3]。SLM技术的发展主要是提高激光功率以提高成形效率、可控多孔材料制造、微小件成形、一次成形制造等[4]。

Louvis等[5]认为,采用SLM技术成形时,激光功率应较高(最低150 W),扫描速率应较低(100~300 mm/s)。Prashanth等[6]研究表明,退火可改善SLM成形件的力学性能。为达到高效成形的目的,本文采用不同的激光扫描速率等工艺参数制备了316L不锈钢试块,并对其进行了退火和固溶处理,以揭示SLM及热处理工艺对试块表面质量、截面质量、微观组织和力学性能的影响。

1 SLM成形技术的原理和316L不锈钢试块的制备

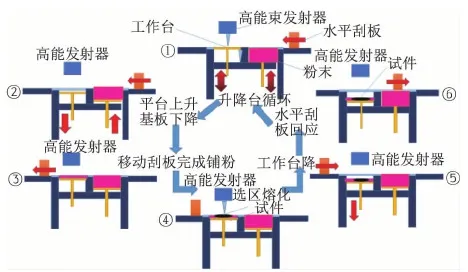

SLM以高能密度的激光器作为热源,根据试件的轮廓数据选择性地逐层铺展金属粉末、逐层熔化、逐层凝固堆积,实现零件的快速成形[7]。首先建立零件的三维模型并导入分层软件进行分层处理,对完成分层处理的MTT文件导入3D打印机,打印机按照三维零件当前层的信息打印:基板下降,粉末仓上升;水平刮板将金属粉末均匀地铺展在基板上,高能激光器按照三维零件当前层的数据信息选择性地熔化基板上的粉末,打印出三维零件当前层的形状,如图1所示。然后重复上述流程,水平刮板在已成形的层面上再铺一层金属粉末,高能激光器按照三维零件的下一层数据信息进行选择熔化,如此循环直至完成整个零件的制造[8]。

图1 SLM成形技术的原理图Fig.1 Schematic diagram of the SLM forming technology

316L不锈钢具有抗拉强度高、抗冲击强度高、塑性好、致密度高等优点[9](如表1所示),不仅被用于复杂管道的快速成形,还被广泛用于核电、石油、化工等领域[10]。

表1 316L不锈钢的力学性能[11]Table 1 Mechanical properties of the 316L stainless steel[11]

2 试验材料与方法

试验用316L不锈钢粉末含Fe、Cr、Ni、Mo、Si、Mn等元素,其质量分数如图2(a)所示;粉末粒径10~50 μm,平均粒径约18 μm,粒径分布如图2(b)所示;粉末的微观形貌为近似球状,其扫描电镜(SEM)形貌如图2(c)所示。

试验采用英国Renishaw3D打印机,型号为AM400,最大激光功率为400 W,最大成形体积为250 mm × 250 mm × 300 mm。

根据预先的研究结果设置试块的成形工艺参数:激光功率380 W,层厚(铺粉厚度)50 μm,曝光时间8~60 μs,点间距10~30 μm,线间距90~130 μm,扫描速率500~1 250 mm/s。为了消除试块的热应力,采用退火(2 h)和固溶处理(2 min),工艺参数如表2所示。拉伸试验机为Instron 5966型。

图2 用于制备316L钢试块的粉末的成分、粒径分布和SEM形貌Fig.2 Composition,particle size distribution and SEM image of the powder used for fabricating the 316L steel test block

表2 试块的成形工艺参数和热处理工艺Table 2 Forming process parameters and heat treatment process of the test block

3 试验结果与分析

3.1 表面质量

采用SEM检测试块的表面粗糙度、表面缺陷、截面致密度、截面质量和显微组织,分析扫描速率(v)、线间距(h)、点间距(d)、曝光时间(t)等SLM工艺参数对试块质量的影响。

3.1.1 表面形貌

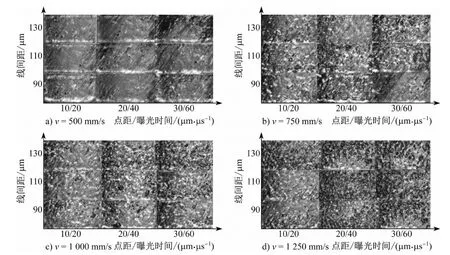

h、d、t不变,随着v的增大,试块表面出现球化和烧焦现象,如图3所示。当v为500 mm/s时,试块表面局部轻度球化,如图3(a)所示。图3(b~d)表明试块表面从轻度球化发展到了烧焦。当v为500 mm/s、d为10 μm、t为20 μs、h为110 μm时,试块表面质量较好,如图3(a)所示。

3.1.2 表面缺陷

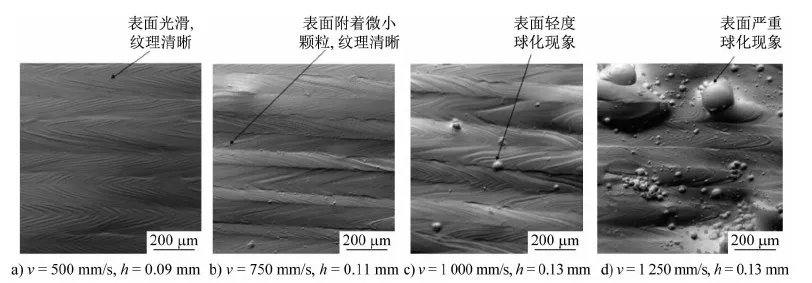

激光选区熔化成形过程中,熔融金属在较短的冷却时间内不能完全铺展开而发生球化。随着激光扫描速率和扫描线间距的增大,试块表面呈现出从光滑、微小颗粒、轻度球化至严重球化的过程,如图4所示。当v为500 mm/s时,试块表面光滑,纹理清晰;当v为750 mm/s时,试块表面附有微小颗粒,纹理清晰;当v为1 000 mm/s,试块表面质量开始下降,出现粗大颗粒,纹理断裂;当v为1 250 mm/s时,表面粗大颗粒相连,纹理断裂,熔池不完全熔化,如图4(d)所示。

3.1.3 截面致密度

线间距对试块截面致密度的影响较大[12]。在纵向,当v为1 250 mm/s、d/t=20/16或30/24(μm/μs)时,h越小,试块的致密度越高。激光扫描速率越高对试块截面致密度的影响越大。在横向,h不变,随着扫描速率的增大,致密度降低,当v从1 000 mm/s增大至1 250 mm/s时,试块的致密度急剧降低,甚至低于85%,如图5所示。总之,v不变,h越小,试块的致密度越高;h不变,v越小,试块的致密度越高。

3.1.4 截面缺陷

截面缺陷主要有熔池间未熔合、熔池内部微孔和分布无规律的球化[13]。整体上看,当v为500 mm/s、h为110 μm时,316L钢试块截面形貌较好,小孔少,几乎没有孔洞。在纵向,当v为500或750 mm/s时,试块局部有小孔;当v为1 000 mm/s时,小孔直径扩大;当v为1 200 mm/s时,蒸发汽化严重,试块出现大直径孔洞。在横向,随着线间距从90 μm增大至130 μm,试块截面的孔洞也逐渐扩大,如图6所示。SLM成形后冷却过快,熔池底部的气体来不及溢出便凝固闭合,导致截面孔洞增多[14]。随着线间距的增大,熔池间未熔合缺陷增多,相邻熔覆道之间的搭接率低,导致熔合不良或搭接不完全,试块截面组织恶化[15]。

图3 以不同的激光扫描速率、线间距、点间距和曝光时间成形的试块表面形貌Fig.3 Surface patterns of the test blocks formed at different laser scanning speeds, line intervals, point intervals and times of exposure to laser

图4 以不同激光扫描速率和线间距成形的试块表面形貌Fig.4 Surface patterns of the test blocks formed by different laser scanning speeds and line intervals

3.2 热处理和拉伸试验

3.2.1 显微组织

试块的显微组织主要为柱状晶和等轴晶,晶粒直径约1 μm[16],大部分为等轴晶,局部为柱状晶,这与熔池的冷却有关。柱状晶的生长有一定的方向性,紧紧依附于基体沿热传导的反方向延伸,呈现联生结晶和外延生长的特征,如图7(a)所示。等轴晶主要呈半球形、片层形和长方体形,如图7(b)所示。

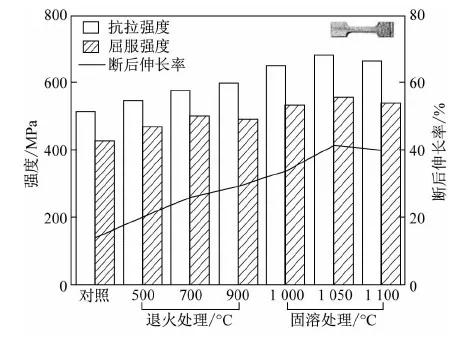

3.2.2 热处理和拉伸试验

退火温度对SLM成形的316L不锈钢试块的力学性能有明显的影响,如图8所示。随着退火温度的升高,其抗拉强度和屈服强度提高,900 ℃退火的试块,抗拉强度达600 MPa,屈服强度约491 MPa。固溶处理也能改善试块的力学性能,经1 050 ℃固溶处理的试块,抗拉强度高达682 MPa,屈服强度约为537 MPa,断后伸长率约为41%,固溶处理的试块耐氧化、耐腐蚀性能更好。

图5 试块致密度与激光扫描速率、线间距、点间距和曝光时间之间的关系Fig.5 Correlation of density of the test block with laser scanning speed, line interval, point interval and time of exposure to laser

图6 以不同的扫描速率和线间距制备的试块的表面形貌Fig.6 Surface morphologies of the test blocks formed at different scanning speeds and line intervals

图7 316L钢试块的显微组织Fig.7 Microstructures of the 316L steel test block

图8 经不同温度退火或固溶处理的试块的力学性能Fig.8 Mechanical properties of the test blocks

这与侯东坡等[17]研究的结论一致:经1 050 ℃固溶处理的试块显微组织和力学性能较好,固溶温度过高会促使晶粒粗化,导致力学性能下降。

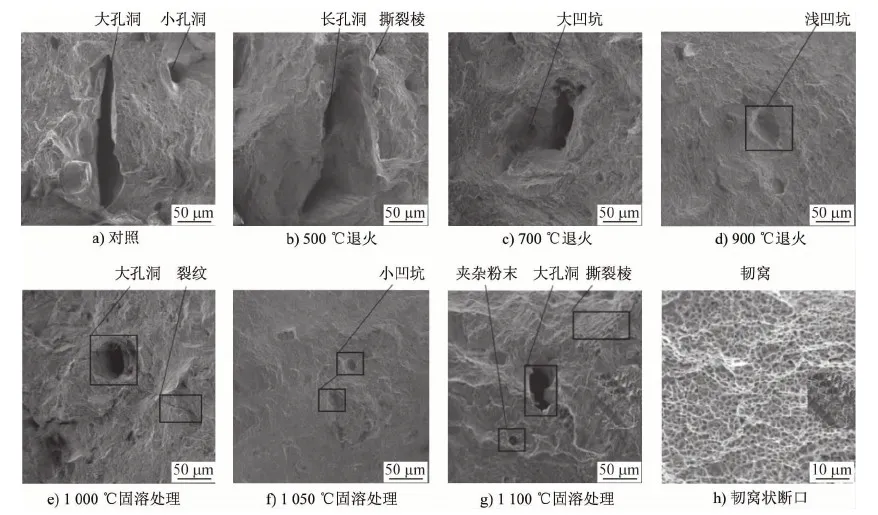

3.2.3 断口分析

断裂是机械零件最主要的失效形式之一,往往发生在缺陷最多、性能最差的部位[18]。拉伸断裂都是解理断裂,断口呈韧窝状[19],如图9(h)所示。对照组断口有大量大小不同的孔洞,极易引起应力集中导致断裂,如图9(a)所示。500和700 ℃退火的试块,孔洞直径减小,如图9(b)和9(c)所示。900 ℃退火的试块,表面组织均匀,晶粒细化,有小凹坑,如图9(d)所示。1 000 ℃固溶处理的试块,拉伸试样断口有大空洞和裂纹,如图9(e)所示。1 050 ℃固溶处理的试块拉伸试样断口凹坑最小,如图9(f)所示。但1 100 ℃固溶处理的试块,断口有撕裂棱等缺陷,如图9(g)所示。

韧性断裂的显著特征是韧窝和条状弧坑边缘[20]。在拉伸试验过程中,试件内的孔洞周围会产生应力集中,不断增加的载荷使孔洞扩大,导致断裂,形成韧窝状断口。由于试样有微孔,在受载后微孔不断扩大并连接,发生微观塑性失稳,微孔迅速扩大成一条线并断裂,形成条状的弧坑边缘。

4 结论

(1)激光选区熔化成形过程中,随着激光扫描速率的提高,试块表面质量下降。当激光扫描速率较高时,较小的点间距和较短的曝光时间有利于提高试块的表面质量。

图9 经不同温度退火或固溶处理的316L钢试块拉伸试样的断口形貌Fig.9 Fractures of tensile specimens of the 316L steel test blocks annealed or solution treated at different temperatures

(2)采用SLM成形的316L不锈钢试块表面缺陷主要有搭接和球化现象等,截面缺陷主要有熔池间未熔合、熔池内部微孔和无规律分布的球化。以v为500 mm/s、d为10 μm、t为20 μs、h为110 μm制备的试块,表面和截面质量明显改善。

(3)退火和固溶处理都能提高采用选区激光熔化工艺成形的316L钢试块的力学性能,但经1 050 ℃固溶处理的试块力学性能较高,抗拉强度约为682 MPa,屈服强度约为537 MPa,断后伸长率约为41%。

(4)试块的拉伸断裂属于韧性断裂,断口为韧窝状和条状的弧坑边缘。