电磁超声Lamb波检测铝合金点焊熔核直径的仿真研究

何溪明

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070;2.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070)

汽车轻量化能够有效节约油耗和减少排量,铝及铝合金的材料特点以及性能优势使其成为当今社会汽车轻量化的首选材料,在汽车制造和结构部件中有广泛应用[1]。电阻点焊(resistance spot welding,RSW)在薄板金属的连接中具有明显优势,广泛应用于航空航天、汽车等制造业[2],每辆汽车上的焊点数量约3 000~7 000个[3]。电阻点焊是一个复杂的过程,涉及到电、热、机械和冶金现象的相互作用,而且铝合金的电阻小、传热快,使得铝合金点焊的难度较大,更容易产生不合格焊点。美国焊接协会(American welding society,AWS)在2012年发布的关于点焊质量检测的标准中规定,评估点焊焊点是否合格依据是焊点熔核直径的大小[4],因此,熔核尺寸是决定焊点质量的关键性因素。目前,运用于点焊质量检测的方法有可视化检测、X射线检测及超声检测技术等[5],与其他无损检测方法相比,超声检测具有低成本、高效率、无污染、便于操作等特点,近些年,有许多学者进行了常规超声检测点焊质量的相关研究,但是常规超声的检测依赖耦合剂,因此对耦合条件、焊点表面质量、零件表面形状要求严格,致使常规超声检测无法广泛采用。针对这些问题,利用电磁超声无需耦合剂、非接触、对零件表面状态要求低等特点[6],笔者提出了一种采用电磁超声Lamb波检测点焊熔核直径的新方法

1 电磁超声换能器的原理

电磁超声换能器(electromagnetic acoustic transducer,EMAT)是电磁超声检测系统的核心部分,它由磁铁、被测试件和线圈组成。被测试件按自身的属性可分为铁磁性材料(钢、镍)和非铁磁性材料(铜、铝)。电磁超声的换能机理有3种:洛伦兹力机理、磁致伸缩机理以及磁化力机理。在铁磁性材料中,以磁致伸缩机理为主;在非铁磁性材料中,洛伦兹力机理占主导地位;一般情况下磁化力作用较小,在研究中可忽略不计[7]。

1.1 超声波的激发过程

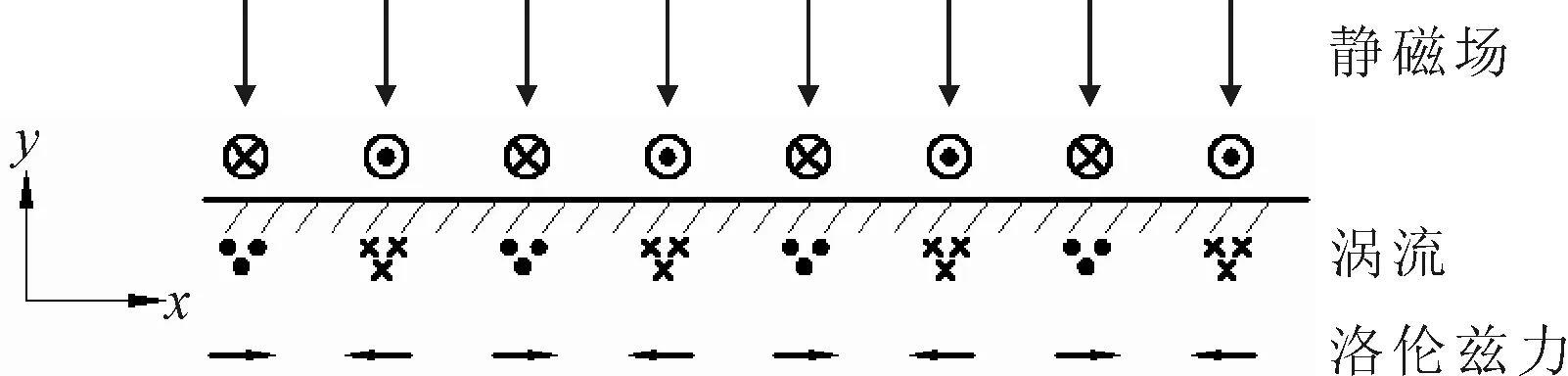

铝合金薄板为非铁磁性材料,主要以洛伦兹力机理激发出超声波为主。激发过程为:高频率、大功率的交变电流通入曲折线圈,在线圈周围激发出交变电磁场,交变电磁场在铝合金薄板的集肤深度内感生出与线圈电流方向相反的感应涡流。集肤深度内的感应涡流与永磁体提供的静磁场相互作用,产生与磁场方向以及涡流方向垂直的洛伦兹力,洛伦兹力方向随感应涡流方向变化而变化,在交变洛伦兹力作用下,铝板近表面质点产生振动,这种质点的振动在板内形成超声波的波源,洛伦兹力产生过程如图1所示。

图1 洛伦兹力产生过程

根据物理学中的电磁场理论,洛伦兹力在板内的作用过程可以表示为[8]:

J=▽×H交

(1)

B涡=μ×H交

(2)

J涡=γE涡

(3)

f涡=f交+f静

(4)

(5)

式中:▽为哈密尔顿算子;H交为交变电磁场强度;μ、γ为被测导体的相对磁导率和电导率;E涡为涡流产生的电场强度;f交、f静分别为交变电磁场和静磁场与涡流相互作用产生的洛伦兹力密度;f洛是f交和f静的合力密度;F洛为给定体积V内的洛伦兹力。

铝合金薄板中洛伦兹力是弹性介质的声源,在介质中形成超声波。介质中任意质点的位移均满足弹性动力学方程[9]:

ρ∂2μ∂t2=(λm+2μm)▽(▽·μ)-

μm▽×▽×μ+f洛

(6)

式中:λm、μm为拉密常数;μ为质点位移矢量;ρ为钢板密度。

1.2 超声波的接收过程

超声波的接收过程其实就是发射过程的逆过程,铝板中涡流的带电粒子受到洛伦兹力的作用产生位移,当发射的超声波传播到接收探头下方时,运动的带电粒子在外加偏置磁场作用下产生动态电流,电流密度为:

J=σ(υ×B)

(7)

式中:σ为被测导体电导率;υ为被测导体中带电粒子的移动速度;B为永磁体产生的磁感应强度。

动态电流会在铝板内部及周围产生动态磁场,处于此动态磁场中的接受探头的接收线圈会产生感应电动势,即为接收线圈内的电压信号。

2 电磁超声Lamb波检测点焊熔核直径的仿真建模

基于洛伦兹力机理的Lamb波激发过程涉及稳态磁场、动态磁场、固体力学场和声场的多场耦合,采用COMSOL有限元仿真软件对电磁超声Lamb波检测焊点熔核直径进行数值仿真分析。

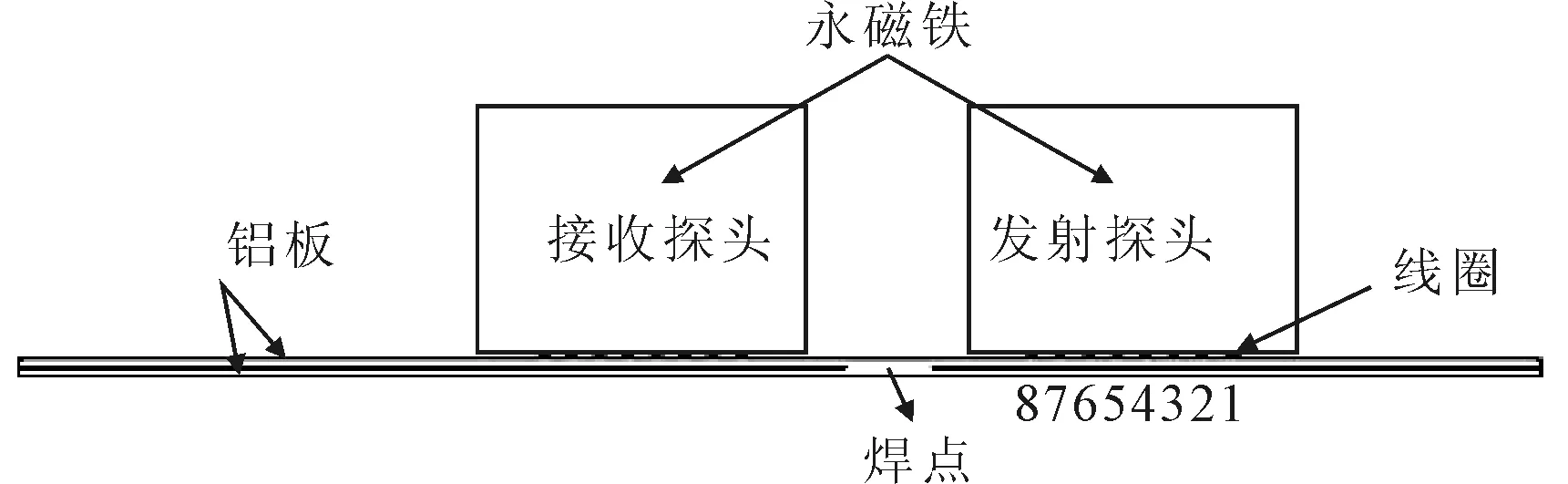

因所建模型较大,帮选用二维建模,研究需要用到的物理场有: AC/DC模块中的静磁场、AC/DC模块中的磁场、结构力学中的固体力学以及声学模块中的压力声学(瞬态)。电磁超声Lamb波模型主要由永磁铁、回折线圈、铝板、空气层组成,建立图2所示的X-Y平面的几何模型,右侧为发射探头,左侧为接收探头,两探头中心与焊点中心距离均为23 mm,所用铝板牌号为5 182,具体尺寸和参数如表1所示。

图2 EAMT几何模型

表1 被测铝板尺寸和参数

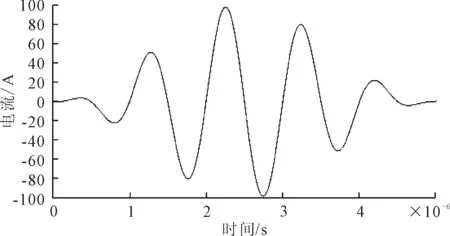

永磁铁为铷铁硼,宽和高均为30 mm,矫顽力为915 KA/m,其磁场方向垂直于铝板;曲折线圈由4匝铜导线制作而成,导线宽1 mm,厚0.1 mm,线圈的提离距离为0.2 mm,从右往左对发射探头的8根导线从1~8依次编号,给第1、3、5、7根导线施加电流i(t),给第2、4、6、8条导线施加方向相反的电流-i(t)。电磁超声换能器的激励信号一般为窄带或调制tone burst信号,调制的tone burst信号利用式(8)来表征:

i(t)=Isin(ωt)×(1-cos(ωt/n))

(8)

式中:n为脉冲信号周期数;ω=2πf;f为激励电流频率;I为激励电流大小。仿真时采用的频率f=1 MHz,周期数n=5,激励电流I=50 A。激励信号的波形如图3所示。

图3 激励信号的波形图

研究的铝板厚度为1 mm,激励电流的频率为1 MHz,频厚积为1 MHz·mm,根据Lamb波的频散曲线图可知,板中会产生两种模态的Lamb波:A0和S0模式,且A0模式Lamb波对应的相速度和群速度分别为2 300 m/s和3 100 m/s;S0模式Lamb波对应的相速度和群速度分别为5 400 m/s和5 200 m/s。为了尽量减小两种模态波形对检测结果的干扰,需要抑制其中一种模态的产生,可通过改变曲折线圈的间距达到增强S0模态Lamb波、抑制A0模态Lamb波的效果。根据2L=λ=c/f,按照S0模式Lamb波的波长设计线圈间距,计算得到线圈间距为2.7 mm。在此条件下,激发出的S0模态的信号幅值比A0模态大的多。

3 仿真分析

3.1 静磁场的仿真分析

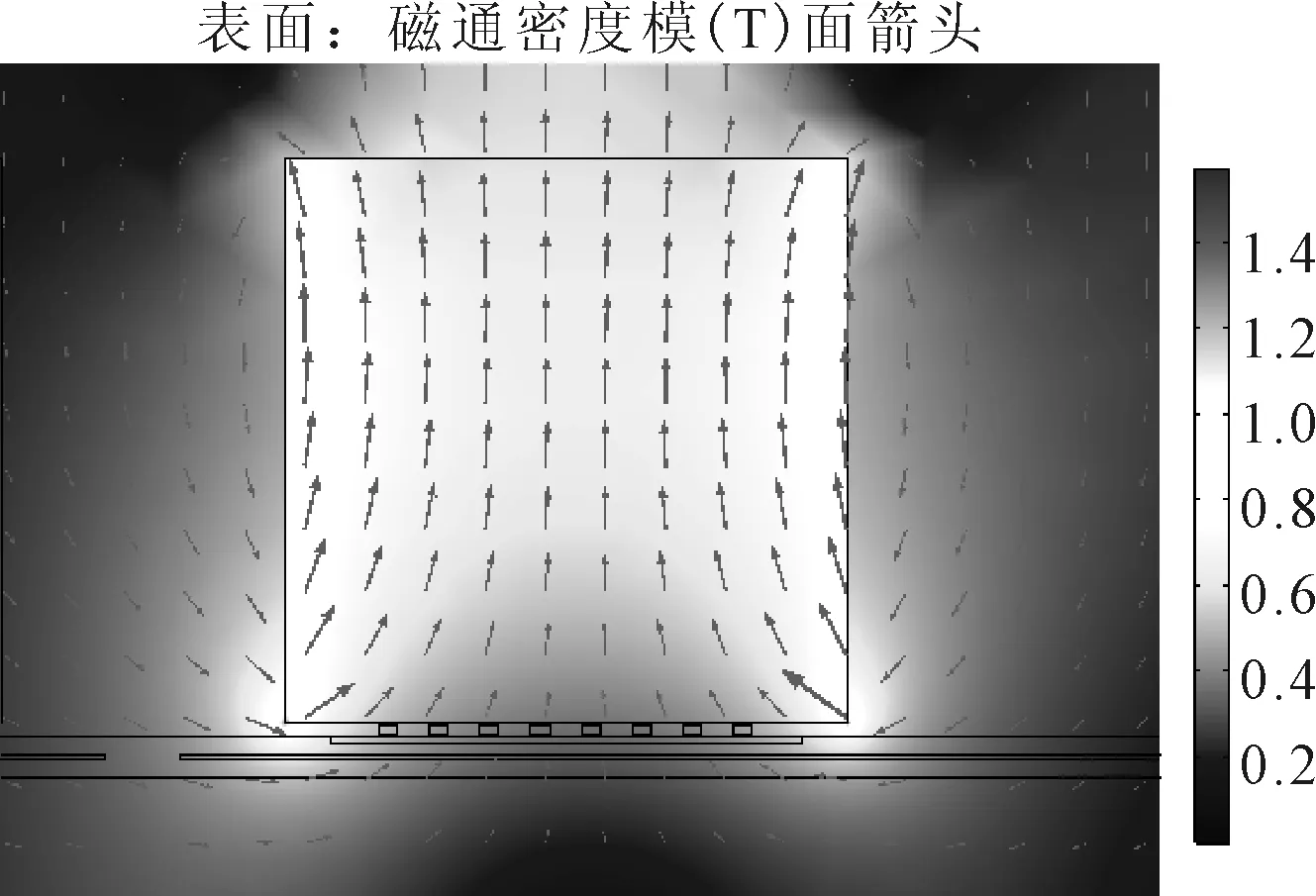

为了更加直观地分析所得到的计算结果,设置观察区域A,A为一长度为50 mm的线段,该区域位于发射探头下方、上层铝板表面0.01 mm处。对静磁场进行稳态求解,得到图4所示的永磁铁周围的静态磁感应强度云图,从图4可知永磁铁边缘产生的磁感应强度最大,中间部分较弱。

图4 永磁铁周围的静态磁感应强度云图

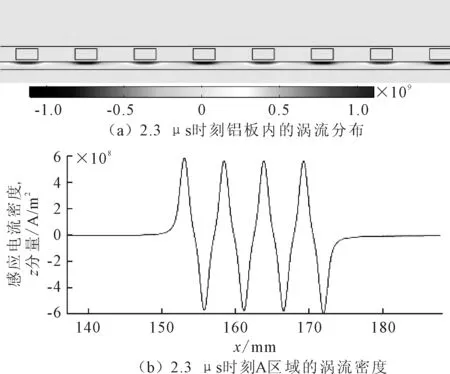

3.2 脉冲涡流场的仿真分析

激励线圈通入高频电流后,铝板的集肤深度内会产生感应涡流,图5(a)为2.3 μs时刻铝板集肤深度内的感应涡流分布云图,图5(b)为对应的A区域Z方向上的涡流密度分布云图,从图5可以看出:由于线圈相邻导线通入的电流方向相反,铝板集肤深度内产生的感应涡流方向也相反。

图5 某时刻铝板集肤深度内的涡流分布和涡流密度图

3.3 电磁超声Lamb波检测合格点焊熔核直径的仿真分析

由于电磁超声Lamb波的发射涉及多个物理场的耦合,因此要设置相关的耦合变量。将磁感应强度与铝板内产生的感应涡流密度的乘积作为铝板内部受到的体力,在静态偏置磁场与感应涡流的相互作用下,铝板内部产生相应的洛伦兹力,并作用于内部质点上使质点振动,形成超声波声源。

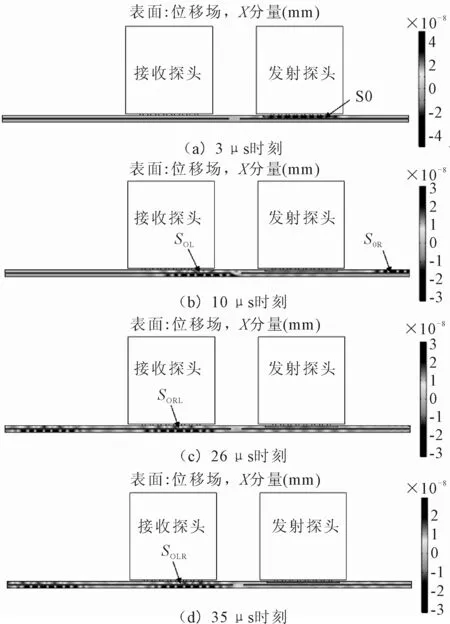

为了更直观地观察Lamb波在铝板内部的传播状态,选取3 μs、10 μs、26 μs和35 μs时刻铝板内部质点位移X分量的云图来反映波在被测铝板内部的传播过程,如图6所示。3 μs时刻,激励线圈下方的铝板内部发生质点振动,形成超声波声源,其激发的Lamb波主要为S0模式和A0模式,由于A0模式的信号幅值较小,在云图中难以观察到,因此图6中所示主要为S0模式的Lamb波的传播情况;10 μs时刻,通入线圈的激励电流已经结束,铝板内部激发产生的超声波开始向两侧传播,向左侧传播的S0模式的Lamb波记为S0L,向右侧传播的S0模式的Lamb波记为S0R,因为点焊会使上下两层板的焊接位置接合在一起,所以S0L传播到焊点的焊接部位时,有部分超声波会通过焊点从上层板进入下层板,另一部分则继续沿着上层板传播,此时,S0L第一次传播到接收探头下方;26 μs时刻,S0RL刚好经过接收线圈下方,S0RL为S0R经过铝板右端面反射后的Lamb波;35 μs时刻,S0RL到达到接收探头下方,S0RL为S0L经过铝板左端面反射得到的Lamb波。

图6 不同时刻质点位移X分量云图

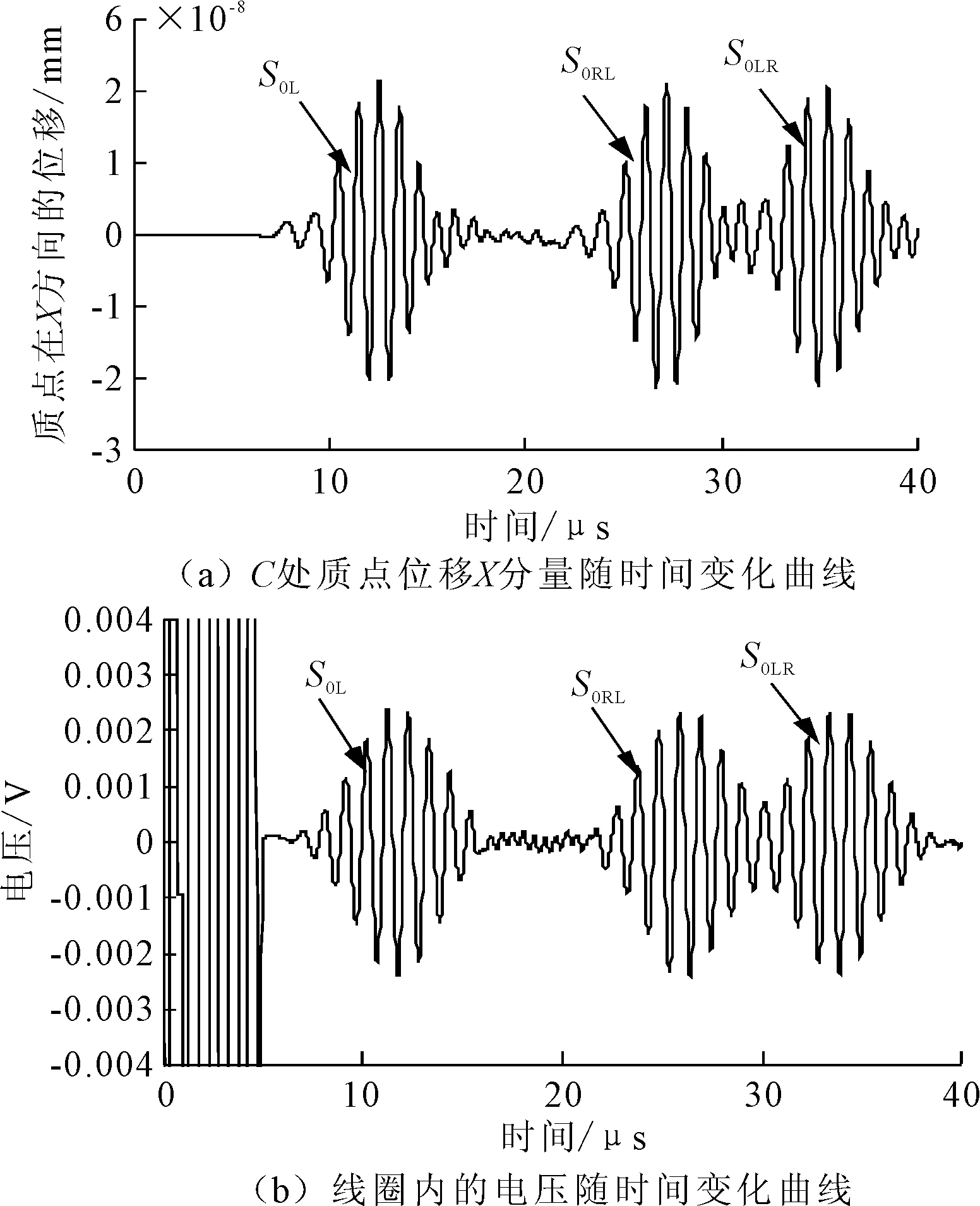

选取接收线圈中心点正下方、上层铝板表面0.1 mm处作为观察点C,用来反映接收线圈下方质点振动情况。质点振动情况如图7(a)所示,第1个波为接收线圈接收到的S0L,第2个波为S0RL,第3个波为S0RL。为了得到线圈内的感应电压,将静态偏置磁场求得的静态磁感应强度、铝板的电导率以及质点速度的乘积作为接收线圈下方的铝板内部的源电流密度,通过仿真计算得到图7(b)所示的接收线圈内的感应电动势随时间变化的曲线,从图7可以看出,质点在X方向上的振动情况可以反映出探头接收到的电压信号的变化趋势。

图7 C处质点位移X分量与线圈内电压的变化曲线

3.4 不同熔核直径的仿真结果

为了研究不同尺寸的熔核直径引起的电压信号的变化,建立了熔核直径偏小模型(熔核直径2 mm)和漏焊模型(无熔核),得到C处的质点位移X分量如图8(a)所示。漏焊的情况下,两层板未焊透,Lamb波只能在上层铝板中传播,因此漏焊情况下C处的质点位移X分量远大于合格焊点;当熔核直径偏小时,C处的质点位移X分量处于合格焊点与漏焊焊点中间。由此可知,熔核直径的大小直接影响接收探头下方质点振动的幅值大小,而质点振动的幅值大小也反映了Lamb波的信号强弱。从图8(b)也可以看出,电压信号变化情况可以很好地反映铝板内部质点的振动情况。直观的分析电压信号的变化情况就可以判断出此焊点的熔核直径是否合格,通过仿真结果,可以得出以下结论:存在漏焊焊点,即无熔核情况时,接收到的电压信号幅值最大;当存在熔核,但熔核直径偏小时,有一部分Lamb波在经过焊点时会传播到下层板,因此接收到的电压信号幅值有所减小;当熔核直径合格时,进入下层板的Lamb波增加,电压信号幅值进一步减小。因此,不同直径焊点信号幅值大小对比:漏焊焊点>熔核偏小焊点>合格焊点。

图8 不同熔接直径下,C处质点位移X分量及线圈内电压信号对比图

4 结论

本研究中建立了电磁超声Lamb检测铝合金点焊熔核直径的二维有限元模型,研究结果为非接触、高效率和低成本的车身焊点熔核直径检测提供了理论依据和新方法。主要的研究工作和结论如下:

(1)通过对EMAT的二维有限元分析,得到永磁铁的磁场分布以及感应涡流在铝板集肤深度内的分布规律。

(2)在COMSOL有限元分析软件中建立不同熔核直径的点焊模型,分析不同熔核直径焊点的信号差异,根据回波信号可以判断焊点的熔核直径是否合格。