无机纳米粒子对木粉/高密度聚乙烯木塑复合材料热学及力学性能的影响

祁睿格, 何春霞, 付菁菁,2, 赵丽梅, 姜彩昀

(1. 南京农业大学 工学院, 南京 210031; 2. 农业部南京农业机械化研究所, 南京 210014)

木塑复合材料是近年发展起来的绿色环保材料,是以热塑性塑料为基体,填充木纤维微粒制备而成的,因木粉和热塑性塑料可通过回收林业废弃树枝、旧木、锯末以及塑料垃圾等废弃物获得,故其对减少环境污染和提高资源利用率具有重要意义.木塑复合材料兼具木质纤维和塑料的优点,已广泛用于户外地板、园林建筑、家具和汽车内饰等领域[1],但其在使用过程中存在易热胀冷缩(线性热膨胀系数大)、热稳定性差和长期使用时强度降低等缺点,从而影响使用性能及寿命[2].因此,对木塑复合材料热学性能和力学性能的研究十分重要.

无机粒子具有优良的刚性、尺寸稳定性和热稳定性,并且具有资源丰富、价格便宜、无毒等优点,可以提高高分子复合材料的尺寸稳定性、电磁性和热稳定性及力学性能,降低热膨胀系数,改善加工性能[3-6].Dey等[7]发现,添加硅粉(体积分数为3%~20%)的高密度聚乙烯(HDPE)复合材料的热膨胀系数随着温度的升高而呈现出线性增大的趋势,且硅粉的体积分数越高,HDPE复合材料的热膨胀系数越小,当其体积分数为20%时HDPE复合材料热膨胀系数降至 7.5×10-5K-1左右;Pan等[8]研究发现,添加纳米二氧化硅能够提高木粉/HDPE木塑复合材料的热稳定性;Devi等[9]研究了纳米二氧化钛和纳米二氧化硅对纳米黏土改性木材/聚苯乙烯丙烯腈木塑复合材料力学性能的影响,发现两种纳米粒子均能够提高复合材料的热稳定性,并改善复合材料的弯曲和拉伸性能;Deka等[10]研究发现,纳米黏土能够提高HDPE、低密度聚乙烯、聚丙烯和聚氯乙烯混合木塑复合材料的耐热性能.

本文以木粉为填充材料,回收HDPE为基体,分别加入纳米碳酸钙(NPCC)、纳米蒙脱土(NMMT)和纳米氧化铝(NAL),采用模压成型方法制备木塑复合材料,并分析木粉/HDPE木塑复合材料的热稳定性和力学性能,以探讨不同无机纳米粒子对木粉/HDPE木塑复合材料的热学性能和力学性能的影响,为开发高性能木塑复合材料提供理论依据.

1 试验原料及材料制备方法

1.1 原料

试验所用杨木粉回收自南京永信农林废弃物利用有限公司,HDPE回收自南京东南铜业有限公司,马来酸酐接枝偶联剂购自南通日之升高分子新材料有限公司,工业级乙撑双硬脂酰胺(EBS)以及工业级硬脂酸锌购自印尼朝阳化学公司, NPCC购自上海汇精亚纳米新材料有限公司,NAL购自南京新化原化学有限公司,NMMT购自浙江丰虹新材料有限公司.

1.2 复合材料制备方法

将杨木粉纤维自然干燥,再粉碎、精磨过60目筛(粒度为 0.250 mm),放入电热恒温鼓风干燥箱,在110 ℃下干燥4 h;然后,将杨木粉、纳米粒子、回收HDPE颗粒与马来酸酐接枝偶联剂置于混炼机中混炼(木粉与HDPE质量比为3∶2,纳米粒子的质量分数为4%),混炼温度为210 ℃,时间10 min;混炼后,将混合材料放入模具内,在XLB-DC型平板硫化机(湖州顺力橡胶机械有限公司产)上进行模压成型,模压温度为190 ℃,模压压力为9 MPa,时间为8 min,从而制备出木粉/HDPE木塑复合材料和含3种纳米粒子的改性木粉/HDPE木塑复合材料.将成型的木粉/HDPE木塑复合材料按照材料性能测试要求加工成所需尺寸样品.

1.3 性能表征

(1) 线性热膨胀系数测试.按照GB/T 2572—2005《纤维增强塑料平均线膨胀系数试验方法》中的方法,采用PYC-D型低温膨胀系数测定仪测试木粉/HDPE木塑复合材料的线性热膨胀系数,所用温度范围为-30~60 ℃,升温速度为1 ℃/min.

(2) 热失重测试.采用NEZSCH STA 449 F3型同步热分析仪测试木粉/HDPE木塑复合材料的热失重(TG)、差示扫描量热分析(DSC)曲线,取样质量为8 mg,氩气保护,升温速率为10 ℃/min,温度为30~600 ℃.

(3) 力学性能测试.采用CMT6104型SANS微机控制电子万能试验机,按照GB/T1040.4—2006《塑料拉伸性能的测定》第4部分中的方法测试木粉/HDPE木塑复合材料的拉伸强度,所用拉伸速度为2 mm/min;按照GB/T9341—2008《塑料弯曲性能的测定》中的方法测试木粉/HDPE木塑复合材料的弯曲强度,所用加载速度为2 mm/min;按照GB/T1043.1—2008《塑料简支粱冲击性能的测定》第1部分中的方法测试木粉/HDPE木塑复合材料冲击强度.

以上试验均在室温条件下进行,结果取3次试验结果的平均值.

(4) 微观结构分析.采用日本日立S-4800型扫描电子显微镜(SEM)观察添加无机纳米粒子前后的木粉/HDPE木塑复合材料的界面形貌.试验前,将复合材料表面进行喷金处理.

2 结果与讨论

2.1 木粉/HDPE木塑复合材料的线性热膨胀系数

图1所示为木粉/HDPE木塑复合材料和3种纳米粒子改性木塑复合材料的线性热膨胀系数(αl).由图1可以看出,添加3种无机纳米粒子均可以显著降低木粉/HDPE木塑复合材料的αl,这可能是由于纳米粒子能够增加木塑复合材料中HDPE分子热运动所克服的相邻链段间内聚力等阻力,而且HDPE分子热运动还需要克服纳米粒子与高分子链之间的摩擦力,使得木塑复合材料的热膨胀更为困难;另外,HDPE与纳米粒子相互缠绕,也限制了HDPE分子链的热运动和形变,从而降低了木塑复合材料的αl[11-12].

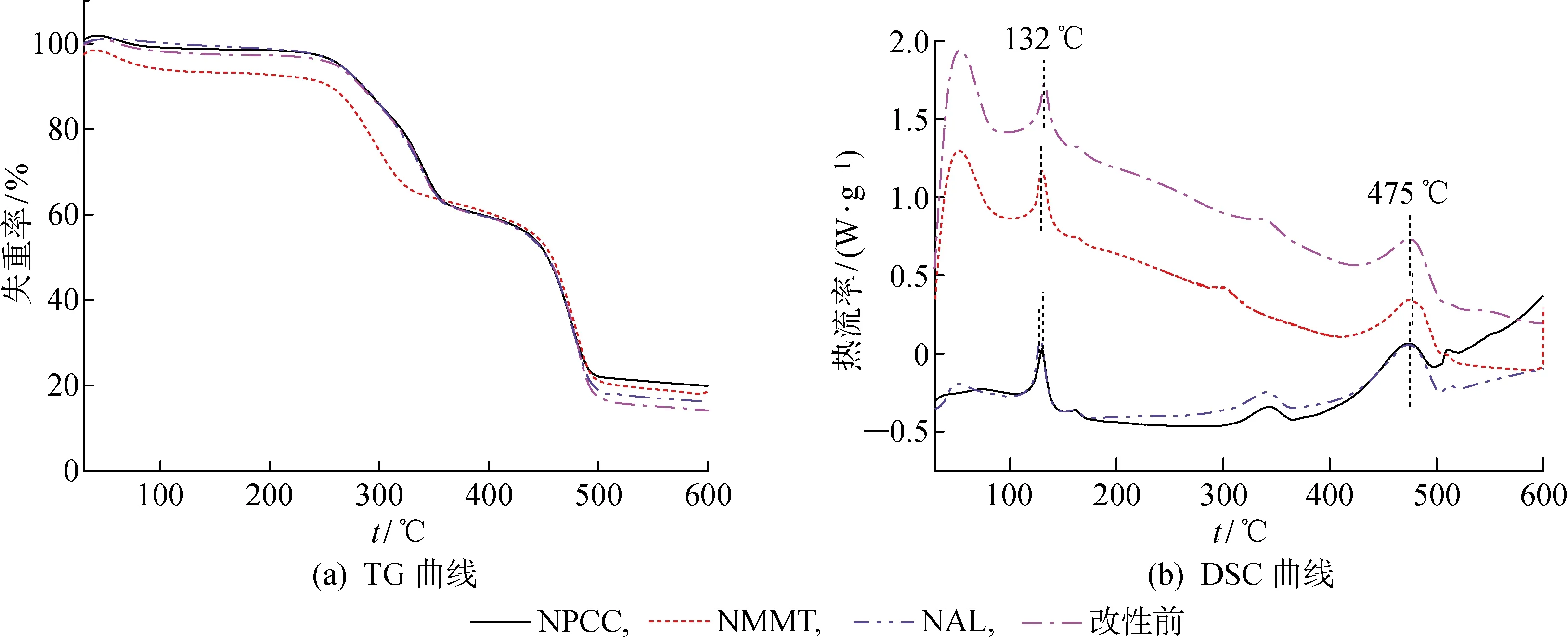

图2 木粉/HDPE和无机纳米粒子改性木粉/HDPE木塑复合材料的TG和DSC曲线Fig.2 TG and DSC curves of wood powder/HDPE and inorganic nano-particles modified wood powder/HDPE wood-plastic composite

图1 木粉/HDPE和无机纳米粒子改性木粉/HDPE木塑复合材料的线性热膨胀系数Fig.1 Thermal expansion properties of wood powder/HDPE and inorganic nano-particles modified wood powder/HDPE wood-plastic composite

综上所述,3种纳米粒子均能够有效地减小木粉/HDPE木塑复合材料的αl,其中NPPC的效果最为显著.

2.2 木粉/HDPE木塑复合材料热稳定性

图2所示为木粉/HDPE木塑复合材料和3种无机纳米粒子改性木粉/HDPE木塑复合材料的TG和DSC曲线.由图2(a)可见,4种木塑复合材料的失重分为3个阶段.第1阶段,温度低于100 ℃,木塑复合材料的失重较小,主要是由水及小分子化合物释放引起的;第2阶段(热分解第1阶段),在温度为260~340 ℃时的失重最严重,是由纤维三大组分(纤维素、半纤维素和木质素)热分解引起的[15],在温度为340~430 ℃时的失重较平缓,表明木质素进一步产生了热分解;第3阶段(热分解第2阶段),温度为450~493 ℃时HDPE产生了热分解(HDPE分子链中的碳链骨架断裂,其热分解温度为416~477 ℃[16]),500 ℃以上为热分解剩余物的进一步炭化.由于NPCC粒子属于硬相组分,其弹性模量较高,在测试温度范围内的残重率约为 97.0%[17-18],本文试验在600 ℃时添加NPCC的木粉/HDPE木塑复合材料的残重率比未添加纳米粒子的木粉/HDPE木塑复合材料提高了39.1%;而NMMT在400和800 ℃时的残重率分别为 92.4% 和 87.2%[19].由图2(b)可以看出:木粉/HDPE木塑复合材料在129~132 ℃范围内出现了第1个显著吸收峰,此时,其TG曲线无明显失重,表明HDPE在此温度范围内发生了熔融;未添加纳米粒子的木粉/HDPE木塑复合材料在160 ℃左右出现了1个小的吸收峰,对应的TG曲线出现了失重,这可能是由于该温度为马来酸酐接枝偶联剂热分解温度的缘故[20].

表1列出了木粉/HDPE和无机纳米粒子改性木粉/HDPE木塑复合材料TG曲线的特征温度参数.由表1可见,添加NMMT可使木粉/HDPE木塑复合材料提前进入热分解阶段,这可能是由于NMMT的有机插层的阳离子产生分解[21]而导致第2阶段的起始分解温度降低的缘故.另外,由图2(b)可见,木塑复合材料的第3个吸收峰出现在475 ℃,相对应的TG曲线在450~460 ℃范围内进入第3失重阶段.采用3种纳米粒子改性的木粉/HDPE木塑复合材料在第3失重阶段的特征温度均有不同程度的提高,表明3种无机纳米粒子均能够提高木粉/HDPE木塑复合材料的热稳定性,这是由于纳米材料的透过性较弱、挥发性分解物不易扩散的缘故[16].其中,添加NMMT的木粉/HDPE木塑复合材料在第3失重阶段的特征温度值最高,这是由于NMMT具有较大比表面积[21],与基体分子的相互作用较强,而且NMMT片层经剥离或者部分剥离后能够较均匀地分散在木塑复合材料中,并且对HDPE分子链的热运动产生了限制作用,从而使得木粉/HDPE木塑复合材料的热分解变得更加困难[22].

表1木粉/HDPE和无机纳米粒子改性木粉/HDPE木塑复合材料TG曲线的特征参数

Tab.1Thermogravimetricdataofwoodpowder/HDPEandinorganicnano-particlesmodifiedwoodpowder/HDPEwood-plasticcomposite

试样第1阶段起始温度/℃分解峰温度/℃终止温度/℃第2阶段起始温度/℃分解峰温度/℃终止温度/℃残重率/%NPCC293.9339.6355.7455.9476.6490.219.90NMMT260.7298.3318.7456.0479.1493.220.09NAL292.8327.4353.9455.5478.4492.416.24改性前291.1339.4355.2455.0478.4493.014.31

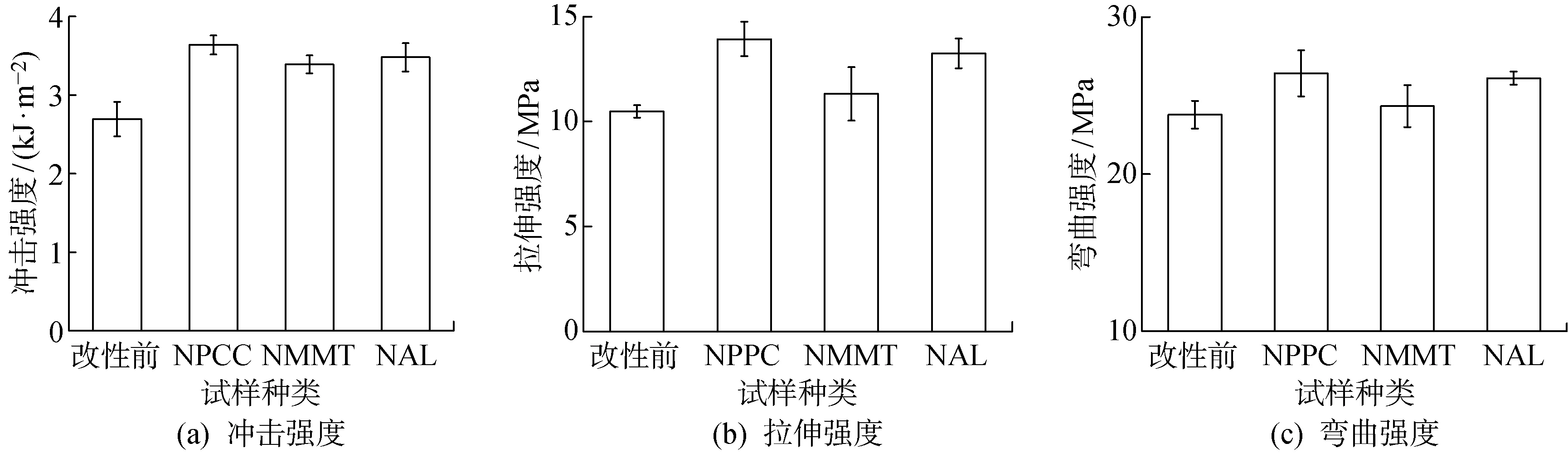

图3 木粉/HDPE和无机纳米粒子改性木粉/HDPE木塑复合材料的力学性能Fig.3 Mechanical properties of wood powder/HDPE and inorganic nano-particles modified wood powder/HDPE wood-plastic composite

综上所述,NPCC粒子改性木粉/HDPE木塑复合材料的热稳定性较好,与改性前相比,其起始热分解温度提高了 2.8 ℃,600 ℃时的残重率提高了 39.1%.

2.3 木粉/HDPE木塑复合材料力学性能

图3所示为木粉/HDPE和3种纳米粒子改性木粉/HDPE木塑复合材料的力学性能.由图3可以看出,3种纳米粒子均能够提高木粉/HDPE木塑复合材料的冲击强度、拉伸强度和弯曲强度.其原因在于:纳米粒子能够与基体HDPE的大分子链产生物理化学作用而紧密结合,纳米粒子与HDPE大分子链交联形成的物理交联点使复合材料受到外力时能够抑制分子链的滑动[23],在受到冲击时能够产生银纹,消耗部分冲击能量,而且在银纹延伸过程中接触到其他纳米粒子时能够阻止银纹发展成裂纹而导致材料破坏,从而提高了复合材料的冲击韧性[24].另外,马来酸酐接枝偶联剂能够增强纳米粒子与HDPE界面的相容性,纳米粒子能够分散木粉/HDPE木塑复合材料的应力集中,从而提高木粉/HDPE木塑复合材料的冲击强度、拉伸强度和弯曲强度等力学性能.

由图3还可以看出,与改性前相比,添加无机纳米粒子NPCC、NMMT和NAL后,木粉/HDPE木塑复合材料的冲击强度分别提高了 35.32%、26.02% 和 29.37%,拉伸强度分别提高了 32.86%、7.94% 和 26.33%,弯曲强度分别提高了 11.05%、2.27% 和 9.76%.由此可知,添加NPCC的木粉/HDPE木塑复合材料力学性能提高的幅度较大,添加NAL的次之,添加NMMT的提高幅度较小.

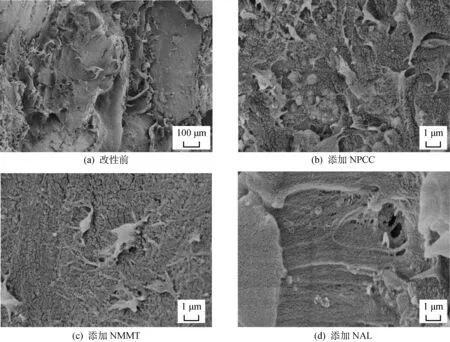

2.4 木粉/HDPE木塑复合材料冲击断面分析

图4所示为木粉/HDPE和3种纳米粒子改性木粉/HDPE木塑复合材料冲击断面形貌的SEM照片.由图4(a)可见:未添加纳米粒子的木粉/HDPE木塑复合材料冲击断面出现了较多因纤维从塑料基体中拔出而形成的空洞,表明木粉/HDPE木塑复合材料中木粉与基体HDPE的界面相容性不佳,界面结合力较弱,从而导致其冲击强度较低;添加3种纳米粒子的木粉/HDPE木塑复合材料冲击断面纤维拔出形成的空洞较少,表面缺陷也较少,这可能是纳米粒子与高分子链相互作用形成了物理交联点,在复合材料体系中,纳米粒子的加入起到了引发和终止银纹的作用,从而提高了木粉/HDPE木塑复合材料的冲击韧性.由图4(b)可以看出,NPCC在木粉/HDPE木塑复合材料中分散均匀,大多数粒子被基体包覆,粒子与基体界面模糊,结合紧密,冲击后的断面未出现NPCC与木塑复合材料基体剥离的现象,说明其与木塑复合材料界面的结合力较强[25],而且可见冲击断面形成的塑性材料的韧性窝结构,所以NPCC能够提高木粉/HDPE木塑复合材料的冲击韧性.由图4(c)可见,添加NMMT的木粉/HDPE木塑复合材料冲击断面较为平齐,且断面仅可见少量NMMT.由图4(d)可见,NAL能够被HDPE基体所包覆,且其分散也较为均匀,偶联剂可以大幅提高纳米粒子与HDPE的界面相容性,表明其发生断裂所需克服的界面结合力较大,这与其力学性能的分析结果一致.由此可见,NPCC改性木粉/HDPE木塑复合材料的冲击性能最优.

图4 木粉/HDPE和无机纳米粒子改性木粉/HDPE木塑复合材料冲击断面形貌的SEM照片Fig.4 The impact section microstructure of wood powder/HDPE and inorganic nano-particles modified wood powder/HDPE wood-plastic composite

3 结论

(1) 3种无机纳米粒子(NPCC、NMMT和NAL)均能够大幅降低木粉/HDPE木塑复合材料的线性热膨胀系数,提高其热稳定性.其中,以添加NPCC的效果最显著,可使木塑复合材料线性热膨胀系数的降幅达 38.95%,使得受热过程中的起始热分解温度提高 2.8 ℃,600 ℃时的残重率提高 39.1%.

(2) 3种无机纳米粒子均能够提高木粉/HDPE木塑复合材料的力学性能.其中,以添加NPCC的木粉/HDPE木塑复合材料力学性能最优,与未添加纳米粒子的木塑复合材料相比,其拉伸强度、弯曲强度和冲击强度分别提高了 32.86%、11.05% 和 35.32%,这是由于木塑复合材料的冲击断面形成了塑性材料的韧性窝结构且NPCC被基体包覆良好、与聚合物形成紧密的界面结构的缘故.