双金属液-固复合工艺对界面层影响的研究

王 迪,荣守范,张圳炫,刘 力,李丹丹,王俊发

(佳木斯大学材料科学与工程学院,黑龙江佳木斯 154007)

近年来,双金属耐磨材料已成为专家学者研究的热点,其中铸造铁基复合材料备受关注和重视[1-2]。目前,在铸钢表面获得耐磨铸铁层的方法较多,主要分为传统铸造和表面改性两类。就实验室现有手段,可采用双金属复合、堆焊、铸渗三种方法[3],考虑到成本与工艺操作,最终采用双金属液-固复合铸造,将高铬铸铁预制成型,固定在型腔特定部位,然后浇注液态铸钢,利用钢液的高温使高铬铸铁表层重熔,从而实现两者的冶金连接[4]。

1 实验材料及方法

1.1 实验材料

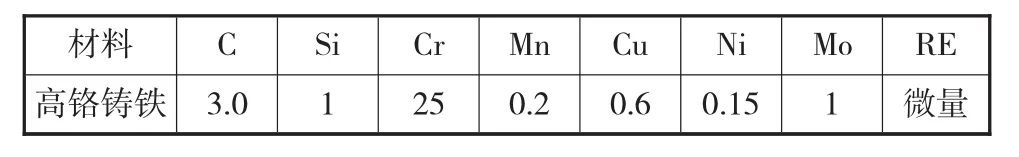

选用高铬铸铁作耐磨层,化学成分见表1.

表1 高铬铸铁化学成分(质量分数,%)

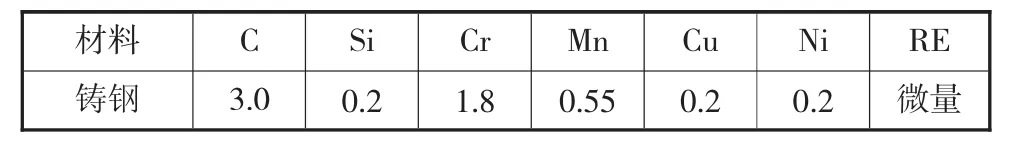

考虑到复合铸件冷却因两种金属收缩系数不同而形成的铸造应力,两种材料的自由线收缩率应该相差不大。高铬铸铁的自由线收缩率为1.7%~2.2%[5].基于此确定铸钢的化学成分如表2所示。

表2 铸钢化学成分(质量分数,%)

1.2 铸铁层熔化所需热量计算

为了使铸钢与铸铁层结合良好,必须让铸铁层吸收充足的热量。这就必须保证铸铁层吸收的热量能够从初始温度升到固相线,并吸收足够使表面熔化的熔化潜热[6]。铸铁层所需的这些热量是从高温的钢水中得到的。因此,为方便计算高铬铸铁熔化所需热量,忽略浇钢水时砂型的导热,理论计算如下。

铸铁层从初始温度升到固相线温度:

式中:ρ1—铸铁密度,kg/m3;

ρ2—铸钢液密度,kg/m3;

V1—铸铁层体积,m3;

V2—铸件体积,m3;

V3—溢流体积,m3;

δ—延复合面传递热量距离,m;

C1—铸铁比热,J/(kg·℃);

C2—铸钢液比热,J/(kg·℃);

T熔—铸铁熔点,℃;

T0—铸铁层初始温度,℃;

T浇—铸钢液浇注温度,℃;

T—进入溢流铸钢液的温度,℃;

L1—铸铁凝固潜热,J/kg;

H—铸铁的过热量,其值为C1×(T浇-T熔);

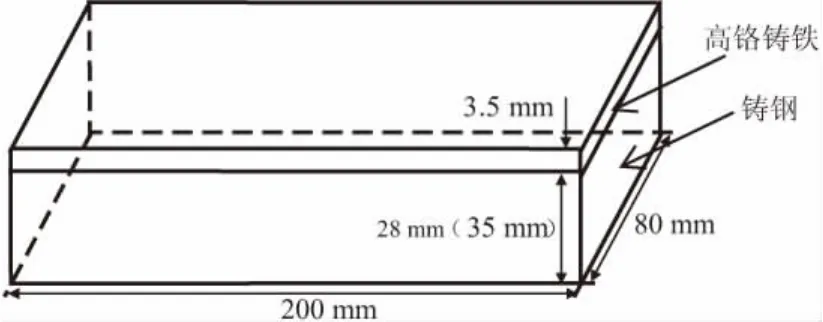

根据热平衡原理,计算后得到两者的厚度比约为7.76:1.通过理论计算,确定铸件尺寸如图1所示,其中高铬铸铁块厚3.5 mm,钢液浇注厚度分别为28 mm和35 mm.

图1 铸件尺寸示意图

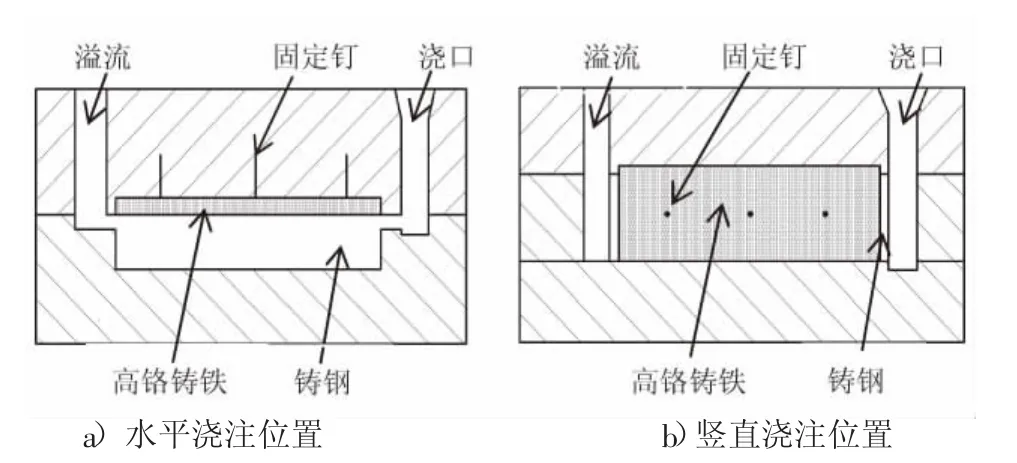

1.3 砂型制备及工艺

砂型为水玻璃砂+黏土砂,通入CO2气体后铸型硬化。将预制好的3.5 mm铸铁层抛光去除表面氧化皮后嵌置型腔中,将铸型在200℃温度下进行烘烤15 min,目的是烘干铸型并对铸铁层进行预热,以避免气孔产生。浇注位置为水平和竖直,示意图如图2所示。高温钢液在15 kg中频感应炉中熔炼,熔炼时要充分脱氧。待钢水温度升高到1 600℃左右出炉,浇入的铸型中。

图2 铸造工艺示意图

1.4 试验方法

试样制备完成,用砂轮切片机从试样上切割含有两种金属的部分,再用DZK线切割机加工成小样品。利用OLYMPUS-GX71型光学电子显微镜对样品的熔合界面进行金相组织观察,并通过HXS1000ZK显微硬度仪和XRD射线衍射仪对熔合区进行硬度测试测和衍射图谱分析。

2 实验结果及分析

2.1 铸造工艺因素对复合层质量的影响

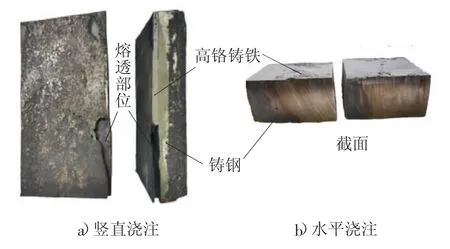

检测时,发现浇注位置与两金属厚度比对复合层影响较大。当浇注位置为竖直时,由于高温钢液在浇注过程中对浇注端底部的铸铁层不断冲刷,导致底部区域被熔透,使复合效果变差如图3a)所示。调整浇注温度与浇注速度,虽然铸铁层未被熔透,但用肉眼仍可观察到铸铁层熔合不均匀现象,两种浇注厚度的试样复合效果仍不理想。铸件浇注位置改为水平时浇注钢液厚度为35 mm的试样复合效果好,复合厚度均匀,无明显缺陷如图3b)所示。除上述因素,浇注温度也是复合成功的关键,当浇注温度在1 500℃时,浇注厚度为28 mm的试样均有部分未复合。1 600℃浇注时,所有试样均有部分被熔透。浇注温度在1 550℃时浇注效果最好。

2.2 金相组织特点

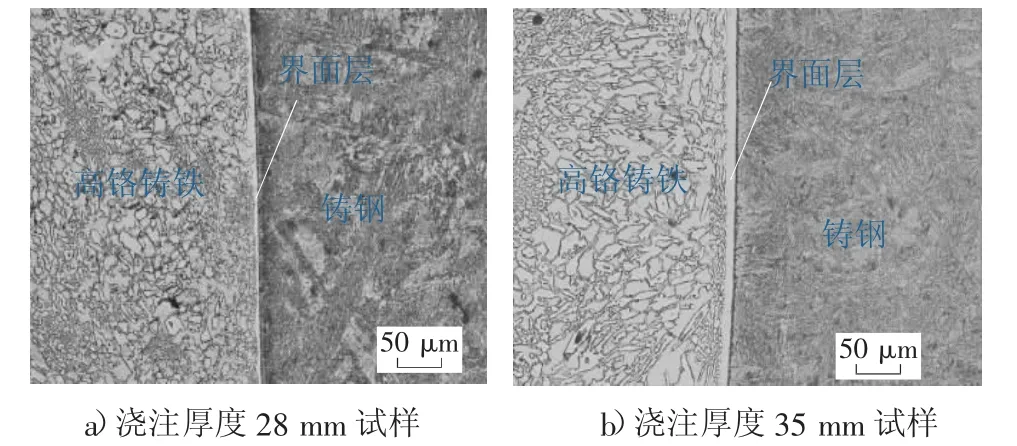

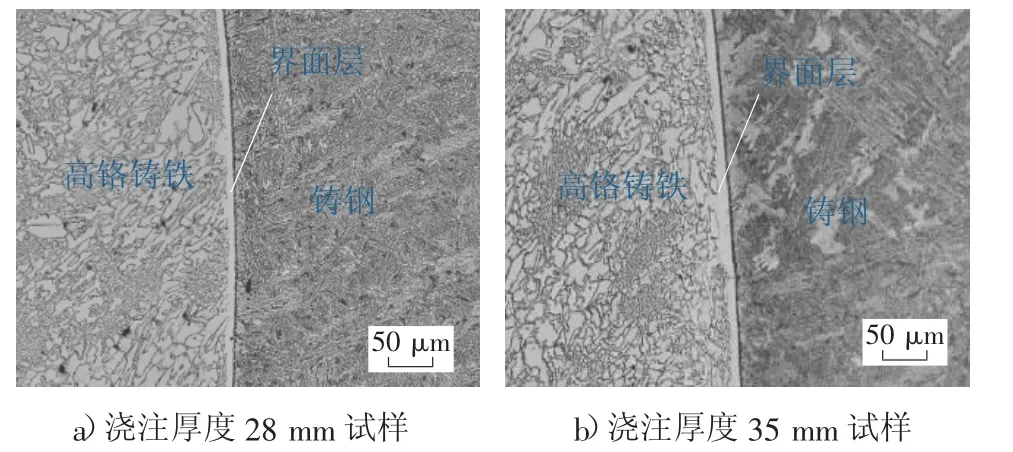

图4、图5是浇注温度1 550℃,铸件浇注位置水平与竖直时,浇注钢水厚度为28 mm和35 mm的复合界面微观组织。

从图4和图5熔合区的组织可以看出,虽然两金属复合界面层熔合良好,但不同工艺会产生不同的结合状态:从界面层结合的宽度来看,图4a)与图5a)浇注厚度28 mm的试样结合区明显略窄,图4b)的结合区最宽;从组织的粗细来看,图4a)与图5a)的高铬铸铁侧组织相比图4b)与图5b)的细小。由于钢液的浇注厚度从28 mm变为35 mm,传递给高铬铸铁的热量相对增加,重熔的高铬铸铁与钢液的冷却速度相比变慢,才使得不同工艺下金相的界面层结合层宽度和组织粗细出现了差别。

图3 复合层熔合情况

图4 水平浇注位置试样的光学显微组织

图5 竖直浇注位置试样的光学显微组织

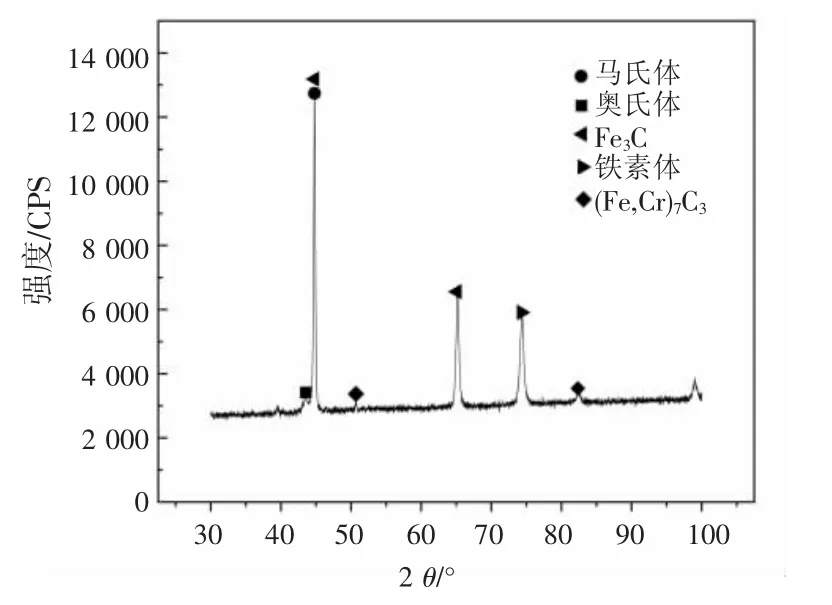

图6 为试样的XRD分析图谱。可以看出,结合区组织主要有铁素体、渗碳体、奥氏体和马氏体,此外还有少量的(Fe,Cr)7C3型碳化物。

高温钢水进型腔后与高铬铸铁表层接触,高铬铸铁很快吸热升温,表面温度达到固相线温度后随着继续吸热表面开始熔化。靠近高铬铸铁的钢水因热量传递,促使钢水温度下降。随着温度降低到固相线,两者开始凝固,沿温度降低方向就会出现晶粒的长大。从图4、图5中可以看出两种金属从开始凝固就带着方向性。由于高铬铸铁块的激冷作用使结合区冷却较快,凝固相的速度要大于合金元素的扩散速度,合金元素在迁移不远的情况下就到了固相线,此时恰好奥氏体过冷到低于马氏体转变的温区,在铸钢一侧形成了马氏体层。在含有合金成分的钢水浇注过程中,正是由于冷却速度的变化,才会导致出现马氏体相。随着温度下降速度减慢,合金元素的迁移较为充分,铸钢侧组织就生成了珠光体+铁素体,高铬铸铁侧生成铬奥氏体+加少量M7C3碳化物,随着冷却速度的减慢,碳化物由最开始的M7C3型颗粒状碳逐渐过渡到条状碳化物如图5b)所示。当冷却速度过慢时就会使晶粒聚集长大,出现组织粗大的情况如4b)所示。

在试样制备过程中,两种金属的冷却速度由复合面向外逐渐减慢,由于存在着温度梯度,导致两种不同工艺的复合界面组织发生微观变化,复合界面产生元素的相互扩散,界面层形成新相,界面结合机理为扩散结合[7-8]。

图6 X射线衍射分析图谱

2.3 力学性能测试

以复合界面为跨距的中心,分别对距界面20μm、40 μm、60 μm及更远处的部位进行了显微硬度测试,显微硬度测试结果如图7所示。

显微硬度变化情况:图7左侧为高铬铸铁,右侧为铸钢,中间是界面结合区。高铬铸铁的(HV)显微硬度为1 150左右,铸钢(HV)硬度值 为400左右,界面结合区的(HV)硬度 为650左右。高铬铸铁的显微硬度是铸钢的三倍,界面结合区的显微硬度从高铬铸铁到铸钢的变化还是比较平稳的。复合层建立了一个将两种金属连接在一起的稳定过渡区,硬度的梯度变化有利于改善使用过程中受力状态,避免结合部位发生断裂[9]。

图7 显微硬度测试(×500)

3 结论

1)铸件浇注位置由竖直改为水平,能有效防止部分铸铁层被高温钢水熔透,浇注钢液厚度35 mm时,复合效果最好,复合界面全部达到冶金结合;

2)不同的工艺导致铸件冷却速度不同,基体组织也有很大差别。铸钢侧组织为珠光体+铁素体,高铬铸铁组织为铬奥氏体+加少量M7C3碳化物;

3)高铬铸铁→结合区→铸钢的显微硬度值呈平稳过渡。硬度的梯度变化有利于改善使用过程中受力状态,避免结合部位发生断裂。