大佛寺井田煤层气井压裂参数优化方案

马东民,王传涛,夏玉成,张嘉睿,邵 凯,杨 甫

(1.西安科技大学地质与环境学院,陕西西安710054;2.西安科技大学煤炭绿色开采地质研究院,陕西西安710054;3.陕西新泰能源有限公司,陕西咸阳712000;4.国土资源部煤炭资源勘查与综合利用重点实验室,陕西 西安710021)

0 引 言

大佛寺井田自2009年以来实施地面煤层气开发试验,多口煤层气试验井排采结果显示井田低煤阶煤具有较好的产气潜力[1-2]。大佛寺井田2014年所推行的“26+1”(26口直井及1组多分支水平井的地面煤层气开发工程)项目中多数煤层气井产气量不稳定,高产井较少,认为储层改造措施不够完善。

合理选择储层改造措施以及工程参数对煤层气井后续产气量有着重大的影响[3]。压裂是强化储层行之有效的措施之一,目前使用最多的压裂方式是水力压裂[4-7]。为提高煤储层水力压裂效果,许多学者针对压裂技术和压裂参数优化设计做了大量研究。Wu等提出了“体积压裂技术”,讨论了其内涵、优化及应用,并指出改进的体积压裂技术是未来非常规资源的应用方向[8];Liu等运用有限元法对不同宏观煤岩类型中的水力压裂裂缝进行了检测,监测结果显示,光亮煤中裂缝受煤岩限制,暗淡煤中的主裂缝高度通常大于暗淡煤厚度[9];张勇年等在研究煤层气水平井压裂参数影响因素时,基于数值模拟方法,通过分析压裂裂缝条数、长度、间距和分布规律对产能的影响,提出水平井裂缝参数优化方案,优化后增产效果明显[10];Roussel NP等在研究多裂缝水平井压裂时,讨论了连续压裂、交替压裂和相邻井同时压裂3种压裂次序对水平井产能的影响,结果表明交替压裂更有利于增产[11];李春等根据厚度、压力和孔渗特征等储层参数提出了压裂施工改造方案,最终提出了适用于沁南地区的压裂液体系、支撑剂组合等施工参数[12]。

前人从压裂技术、压裂参数和压裂次序等方面讨论了压裂施工工艺的改进或优化,研究多侧重于水平井压裂施工,针对某一压裂参数或某一地区特定的储层条件进行优化设计。对于煤层气直井而言,井位确定之后,压裂效果由施工排量、压裂液用量、加砂强度以及砂比等多种工程因素共同控制[13-15]。文中在统计并分析大佛寺井田采用水力压裂增产技术的24口直井各施工参数的基础上,提出了与之配套的压裂工艺的优化方案,相关工程参数的合理优化,对大佛寺井田煤层气井后期产能的提高具有重大意义。

1 煤层气井产气现状

矿区大佛寺井田“26+1”项目中采用水力压裂技术增产的24口直井产气效果差异性较大(表1)。除 DFS-45井、DFS-105井以及 DFS-153井对4#煤、4上煤均进行了压裂之外,其余直井仅对4#煤进行了压裂。其中,DFS-C01井、DFS-128井、DFS-134井以及DFS-148井平均日产气量已超过1000 m3,DFS-133井平均日产气量已超过 2 000 m3;DFS-62井、DFS-67井、DFS-117井、DFS-120井、DFS-151井以及DFS-153井已停井;其余煤层气直井平均日产气量在200~700 m3之间。总体来讲,多数煤层气井解吸后产气量不断持续增大,初步显示出较好的产气效果。

表1 大佛寺井田水力压裂直井产气情况Table 1 Gas production of verticalwells in DafosiM inefield

2 煤层气井压裂施工参数

水力压裂主要是利用地面设备将压裂液在大排量条件下注入井内,压开煤层裂缝,加入支撑剂并形成渗流带,沟通煤层裂隙,通过排水、降压,促使煤层气解吸,达到正常排气的目的。

2. 1 压裂液和支撑剂的选择

煤层气井常用的压裂液见表2[16-17]。考虑到大佛寺井田煤岩吸附性强、滤失大、规模大及压力系数低等特征,低伤害、低成本的活性水压裂液更为适用。其配方为:清水+1%KCl+0.05%杀菌剂。

表2 不同压裂液性能特征Table 2 Performance characteristics of different fracturing fluids

支撑剂类型的选择主要考虑其强度和成本。由于大佛寺井田煤层闭合压力低于10 MPa,对支撑剂的强度要求不高,从降低成本和便于活性水压裂液输送的角度考虑,所有目标层压裂均采用单颗粒抗压强度为60~70 MPa的石英砂(视密度1.60 g/cm3,密度 2.67 g/cm3,浊度 77.6)作为压裂支撑剂。在压裂增产技术中使用20~40目的中粒石英砂和16~20目的粗粒石英砂作为支撑剂,使用比例约为3∶1.先泵入20~40目的中砂,后再采用16~20目的尾追粗砂。20~40目支撑剂深穿透煤层能力强,16~20目支撑剂将使近井范围的裂缝具有较高的导流能力。

2. 2 施工排量、加砂强度、平均砂比与施工压力

煤层气井压裂与油井压裂不同,煤层存在大量的天然割理系统,使得其一个突出的特点是压裂液滤失量大、液体效率低[18-20]。为了提高液体效率,必须要求煤层的压裂排量要足够大,因此大佛寺井田煤层气井采用了套管注入大排量的施工方式,施工排量在5~9 m3/min之间,多数煤层气井施工排量为8~9 m3/min.

考虑到井田内煤层厚度大、埋藏浅、渗透性较好等特点,压裂施工的加砂强度为:目的煤层厚度大于12 m,加砂强度7 m3/m;目的煤层厚度10~12 m,加砂强度8 m3/m;目的煤层厚度8~10 m,加砂强度9 m3/m;目的煤层厚度小于8 m,加砂强度10 m3/m.DFS-71井与DFS-135井两口井由于第1次施工过程中出现复杂情况,都进行了二次压裂;最终DFS-71井、DFS-74井与DFS-84井三口井压裂没能完成加砂任务,其余井均已完成设计加砂任务。根据现场施工数据分析,平均砂比基本上在10%~13%之间。

通过对大佛寺井田24口直井27层煤的压裂施工情况进行分析,结果表明,正常施工压力均低于20 MPa,停泵压力基本低于15 MPa,停泵1 h后的压力下降很快,煤层气井的井口压力直接降到0或在几个小时之内就降到0,这说明该地区煤层具有较好的渗透性,为煤层气扩散、运移提供了有利条件。煤层渗透率大,压裂液滤失量也较大,对压裂施工造成一定影响。为此,在前置液施工阶段增加1~2个细砂段塞,不仅起到降滤失的作用,同时也提高了压裂液的造缝和携砂的效率,减少了压裂施工过程中施工砂堵的发生。

3 煤层气井压裂参数优化

3. 1 煤层气井压裂效果的影响因素

煤层气井压裂效果主要受煤储层内部因素和压裂施工参数的影响。储层参数包括煤储层含气量、渗透率、储层压力、含气饱和度、煤阶和沉积环境等。压裂施工参数包括压裂液、支撑剂性能、施工排量、加砂强度和砂比等。储层内部因素不可改变,因此,由实际地层条件来制定合理的压裂设计方案,尽可能地改善裂缝导流能力,是压裂施工的主要目的。

3.1.1 施工排量对压裂效果的影响

煤层气井压裂施工排量的大小影响压裂液的携砂能力和压裂裂缝的几何形态。增加施工排量将不可避免地使裂缝净压力升高,从而引起压裂裂缝几何形态的变化,特别是对缝高影响最大。合理控制施工排量则有可能使压裂裂缝限制在压裂层中。

由于上述6口已停井的煤层气井未显示出稳产阶段,只统计了目前处于生产过程中的18口直井的日均稳产量。对井田内不同施工排量下压裂的煤层气井日均产气量以及稳定日均产气量情况进行了统计分析(图1),结果显示,日均产气量较大的煤层气井,其施工排量在8~8.5 m3/min之间;施工排量为5~8 m3/min时,煤层气井产气量几乎不受其影响。

3.1.2 压裂规模对压裂效果的影响

压裂裂缝是煤层排水产气的主要通道。加大压裂规模,意味着进入煤层的外来物质增多,裂缝在长度、宽度及高度3个方向均有不同程度的延伸,尤其是长度方向。通常,压裂效果与施工规模成正比,但是压裂规模过大会使裂缝扩展到煤层顶底板,这样容易沟通含水层,不利于排水降压采气,同时也会使煤体结构受到破坏,降低煤层渗透率。因此,压裂液用量以及加砂强度的合理选择对压裂效果至关重要。

图1 施工排量与日均产气量和稳产量的关系Fig.1 Relationship between operational discharge average daily and steady gas production

前期施工加砂强度与煤厚相关,统计其与产气量关系时,以12 m煤厚为界分别进行了统计。加砂强度和压裂液用量与平均日产气量和稳产量统计散点分布结果分别如图2和图3所示。结合排采报表等相关资料的统计分析得出:煤层厚度大于12 m时,产气量较大的煤层气井的加砂强度为5~7 m3/m;煤层厚度小于12 m时,产气量较大的煤层气井的加砂强度为8~9 m3/m.除DFS-133井外(产气量好,压裂液用量约为1 200 m3),其他产气量较大的煤层气井的压裂液用量约为950~1 100 m3,施工效果较好。其余加砂强度及用液量对日产气量影响较小。

3.1.3 砂比对压裂效果的影响

砂比与缝内支撑剂的浓度及裂缝导流能力呈正相关关系。煤层杨氏模量较低,在实际生产过程中,支撑剂嵌入煤层将减小支撑剂裂缝宽度。增加砂比会给携砂液的运移带来困难,当支撑剂在裂缝中形成砂丘时易造成砂堵,影响压裂施工,因此,需要综合考虑合理选择砂比和支撑剂使用比例。

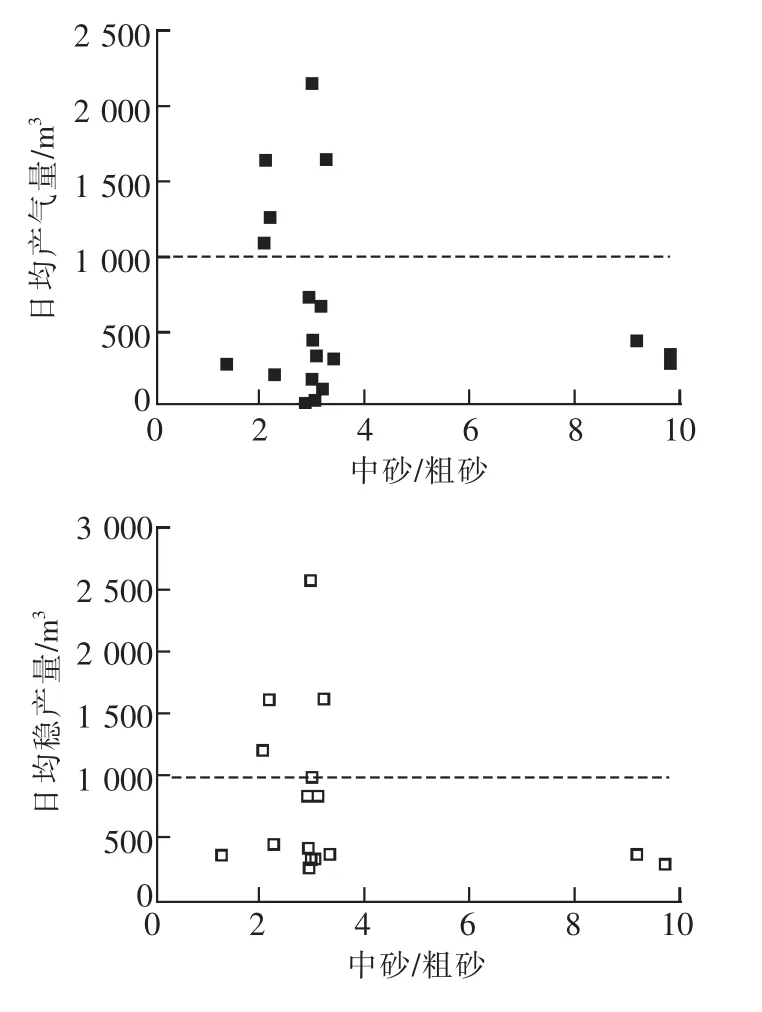

大佛寺井田施工砂比和支撑剂使用比例与产气量的关系如图4和图5所示。由图可知,产气量较大的煤层气井砂比为10%~11%,支撑剂中中砂与粗砂的使用量比值为2~3.其它砂比及支撑剂使用比例,除DFS-C01井砂比约为17%时日产气量较大外,对日产气量影响均较小。

3. 2 压裂施工参数优化方案

基于上述实际施工参数及其对压裂效果影响的对比分析,大佛寺井田煤层气直井压裂施工参

数优化方案如下。

3.2.1 压裂液与支撑剂

大佛寺井田煤中黏土矿物分布较广,在压裂过程中应考虑外来液体侵入造成黏土膨胀,从而导致煤储层的伤害问题。KCl的加入对不同煤阶储层具有普遍、有效的积极作用,不仅能起到防膨作用,而且能增大液体与煤岩基质接触后的接触角,有利于外来液体的返排。考虑到施工成本与效果,建议使用活性水作为压裂液,其配方为:清水+1%KC1+0.05%杀菌剂。

图2 加砂强度与日均产气量和稳产量的关系Fig.2 Relationship between sand strength and average daily and steady gas production

图3 压裂液用量与日均产气量和稳产量的关系Fig.3 Relationship between fracturing fluid dosage and average daily and steady gas production

图4 砂比与日均产气量和稳产量的关系Fig.4 Relationship between sand ratio and average daily and steady gas production

图5 支撑剂中砂/粗砂与平均日产气量的关系Fig.5 Relationship betweenmedium sand/coarse sand and average daily gas production

大佛寺井田煤层闭合压力较低,对支撑剂强度要求不高,从降低成本和便于清水压裂液输送的角度考虑,选择价格便宜的石英砂作为支撑剂,其强度完全符合该区煤储层压裂施工的要求。

3.2.2 施工排量

通过对大佛寺井田煤层气井的压裂情况进行分析,日产气量均值较大的井,施工排量在8~9 m3/min之间。实际施工过程中,施工砂堵经常发生,为了提高液体效率、压裂液的造缝效果,将施工排量设计为8~10 m3/min,以满足压裂要求。研究区煤层的渗透性好,压裂液滤失快,压裂施工时应在前置液阶段增加1~2个细砂段塞,用以降滤失、防砂堵,同时提高压裂液的造缝和携砂的效率。

3.2.3 用液量

用液量包括前置液量、携砂液量和顶替液量。根据施工数据统计和压裂分析总结表明,压裂液用量在950~1 100 m3之间,施工效果较好。一般前置液量占总液量的25%~40%左右;携砂液量由加砂量和砂比决定;顶替液的作用是将残留在井筒中的携砂液挤入地层裂缝当中,它是由井筒的进液管柱结构计算得来的,一般为6~7 m3.

3.2.4 加砂强度及砂比

通过对压裂施工数据进行分析总结,结合大佛寺井田4#煤层厚度大、渗透性好等特点,建议压裂施工的加砂强度为:煤层厚度大于12m时,加砂强度5~7 m3/m;煤层厚度小于12 m时,加砂强度8~9 m3/m.大佛寺地区煤层比较厚,压裂难度较大,施工要求高,基于上文的分析,进行压裂时建议砂比在10%~11%之间,支撑剂中中砂与粗砂的比值建议为2~3.

4 结 论

1)大佛寺井田24口使用压裂增产技术的煤层气直井产气差异性较大,多数产气井煤层气解吸后产气量不断增大,部分井显示出良好的产气效果;

2)大佛寺井田煤层气井产量主要受储层内部因素和压裂施工参数的控制,影响煤层气产量压裂施工参数主要包括施工排量、压裂液用量、加砂强度、砂比以及支撑剂使用量等;

3)通过对排采数据和压裂施工参数的统计分析,建议压裂工艺优化方案如下:施工排量建议为8~10 m3/min;细砂段塞1~2个;压裂液用量建议为950~1 100 m3(前置液占25%~40%);加砂强度建议为5~7 m3/m(煤厚>12 m)或8~9 m3/m(煤厚<12 m);砂比建议为10%~11%之间;支撑剂中中砂/粗砂为2~3.