二次加砂压裂技术在海上低孔渗砂岩气藏的应用

姚锋盛, 曹 冰, 王书彬, 胡忠太, 夏 瑜, 唐 亮

(1.中海石油(中国)有限公司上海分公司,上海 200335;2.海油发展工程技术上海分公司,上海200335)

东海砂岩油气藏,中下部低渗储层规模大,埋藏深3 000~4 000 m,温度为120~160 ℃,孔隙度为8%~12%,渗透率为0.5~15 mD,边底水发育,岩石水敏水锁特征强,资源储量丰富,但目前有效动用率低,经济释放产能低,只有依靠高效的水力加砂压裂技术才具备海上工业开发的价值。“十二五”以来东海油气田开展了20多井次的常规加砂压裂作业,普遍测试产量低、压后压降快、有效产能低、稳产时间短,无法达到海上经济有效开发的产能目标。陆地页岩气及致密气成功经验[1-4],大规模体积压裂改造是扩大渗流面积和提高产能的最有效方式[5-7],但是对于海上油气田考虑平台空间、规模、吊机能力、甲板承重、海域涌浪工况等因素,实施大规模大排量的压裂增产作业风险高、成本高、难度大。因此,针对东海低渗储层压裂特殊性及难点,以扩大加砂造缝有效率和提高裂缝导流能力为目标[8-12],开展二次加砂压裂技术研究,充分利用海上平台资源,优化工艺方式,以期实现降低施工难度和安全风险、降低沟通边底水风险,提高低品位资源整体开发效果,为海上低渗油气藏经济有效开发提供一种新的增产技术手段。

1 平台压裂的特殊性及难点

鉴于东海低渗油气藏已有平台设施和配套条件,评估二次加砂压裂的适应性[13-15],集成压裂设备、综合利用甲板空间,优化作业工序,满足平台二次加砂施工作业。但从地质和工程上,存在以下几个难点。

(1)含水饱和度偏高,气水关系较复杂,储隔层应力差较小,为2~3 MPa,隔层厚度薄,若缝高过度延伸、压窜水层,导致压裂效率降低,降低油气井生产周期。

(2)低孔低渗储层埋藏深,导致施工管柱摩阻高,压开地层破裂压力高,施工排量受限,加砂难度增大,导致形成宽窄缝,易出现砂堵现象。

(3)储层温度高、水敏水锁特征强,对压裂液优选及储层保护提出了苛刻条件,同时满足二次加砂停泵及补砂的时间需求,液体体系具有耐高温、低伤害、低摩阻等特性。

(4)海上平台空间小,甲板面积不足300 m2,压裂设备的摆放展布难,压裂材料种类多、数量大,吊装风险高。

(5)平台储液空间小,大规模配液及存储难,同时作业工况复杂,支持船配合压裂风险高,施工周期长,作业成本高,不利于经济有效开发的目标。

2 海上二次加砂压裂增产机理

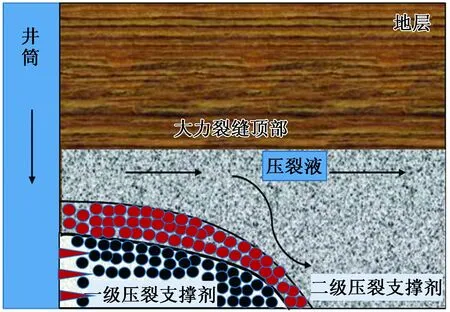

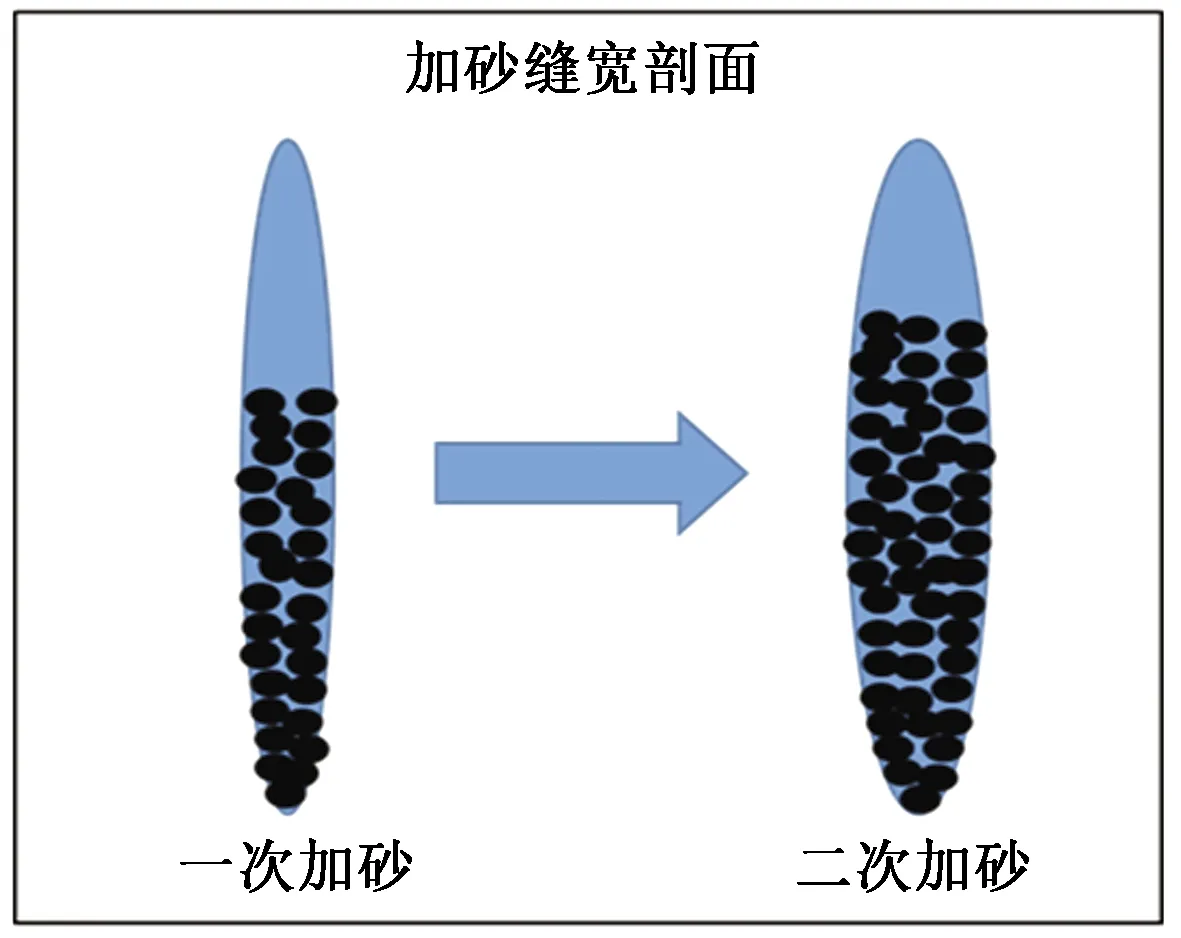

基于东海地区低渗储层特点、海上工况条件及平台化压裂施工等因素,探索出一种提高海上平台压裂单井产量的二次加砂压裂模式,其增产机理为:实施第一次加砂压裂后,停泵、压裂液滤失扩散、支撑剂运移沉降,期间补充吊装第二次用砂量[16-17];待裂缝接近闭合后,重启起泵进行第二次加砂,作业排量相对更高,先泵入小粒径支撑剂,支撑次级裂缝,后续再进行更大规模的加砂,从而使水平方向裂缝向前继续推进延伸[18],增加了裂缝长度和宽度,充填了次生缝,形成一条较高导流能力的有效支撑裂缝及支叉型的次生缝[19-20],增强了层内流动空间和渗流区域,达到增产增效的目的,如图1、图2所示。

对于海上低渗油气藏,二次加砂与常规加砂压裂相比,具有以下优势。

(1)第一次加砂后,形成裂缝底部人工隔层,控制向下延伸,避免穿入下部水层。

(2)提高缝内净压力,利于裂缝扩展延伸,并增加缝宽,从而提高人工裂缝铺砂浓度和有效导流能力。

(3)重新开泵增加施工排量时,裂缝不再向下延伸,而朝长度方向发展,同时开启次级裂缝并有效充填,提高了改造面积和渗流区域。

(4)小粒径多级段塞方式可降低压裂液滤失,减少海上平台压裂砂堵风险,可有效提高二次加砂压裂造缝率和成功率,提高压裂井的生产周期。

图1 二次加砂示意图Fig.1 Diagram of secondary sanding

图2 二次加砂缝宽剖面对比图Fig.2 Comparison diagram of the width of secondary sanding

3 海上二次加砂压裂技术优化

3.1 选井选层原则

针对海上低渗储层压裂的复杂性和风险性,在选井选层时可遵循以下主要原则。

(1)具有一定的可采储量、供给能力和地层压力较充足。

(2)海上投入产出比考虑:油层渗透率大于5 mD,气层渗透率大于0.5 mD;油层孔隙度大于10%,气层孔隙度大于6%,气层含水饱和度不高于45%。

(3)地层压力系数不小于0.7,储层有效厚度大于4 m。

(4)上下隔层厚度大于3 m,储隔层应力差大于3 MPa。

(5)裂缝距离断层的最短距离不小于120 m。

3.2 二次加砂压裂施工参数优化

基于东海平台空间及作业能力,采用FracproPT对DH-B5井进行施工排量、加砂规模、二次加砂比例和停泵时间等参数模拟分析,优化二次加砂压裂关键工艺参数。

DH-B5井P11层基本参数:有效厚度为27 m,渗透率为14.9 mD,孔隙度为11.4%,压力系数为1.24,温度为144 ℃,距离边水63.3 m,隔层应力差为3.9 MPa。

3.2.1 施工排量

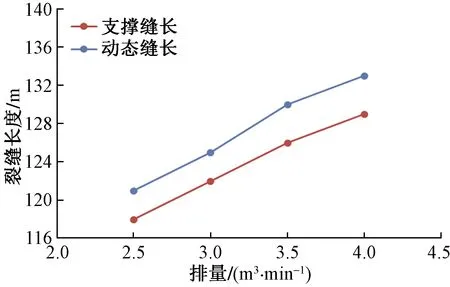

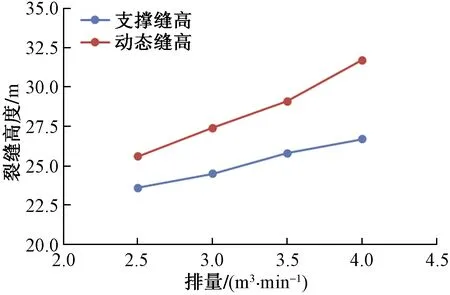

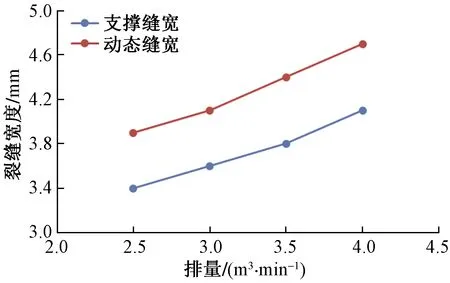

设置前置液比例为40%情况下,模拟排量在2.0、2.5、3.0、3.5、4.0 m3/min得到压后裂缝长度、宽度及高度,如图3~图5所示。

模拟结果表明:当增加施工排量,动态及支撑缝长、缝高和缝宽都呈增大的趋势。考虑海上平台作业能力,同时达到控缝高、获得宽裂缝的目的,优化施工排量范围为3.0~3.5 m3/min。

图3 排量与裂缝长度的关系Fig.3 Relation between rate and fracture length

图4 排量与裂缝高度的关系Fig.4 Relation between rate and fracture height

图5 排量与裂缝宽度的关系Fig.5 Relation between rate and fracture width

3.2.2 加砂规模

设置平均砂比为30%、施工排量为3.5 m3/min、中途停泵时间为60 min条件下,模拟得到不同加砂量与支撑缝长、缝高及缝宽的关系,如图6所示。

图6 加砂规模与支撑缝长、缝高及缝宽的关系Fig.6 Relation of sand adding scale with supporting length, height and width

模拟结果表明:当提高加砂量,支撑缝长、缝高与缝宽呈不同程度增大趋势,当加砂规模在35~40 m3时支撑缝长与缝高增幅不大,这是由于砂量过多导致端部脱砂现象,缝宽大幅提高,且裂缝未窜下部边底水,再考虑平台施工条件及风险因素,优化加砂规模为38 m3。

3.2.3 二次加砂比例

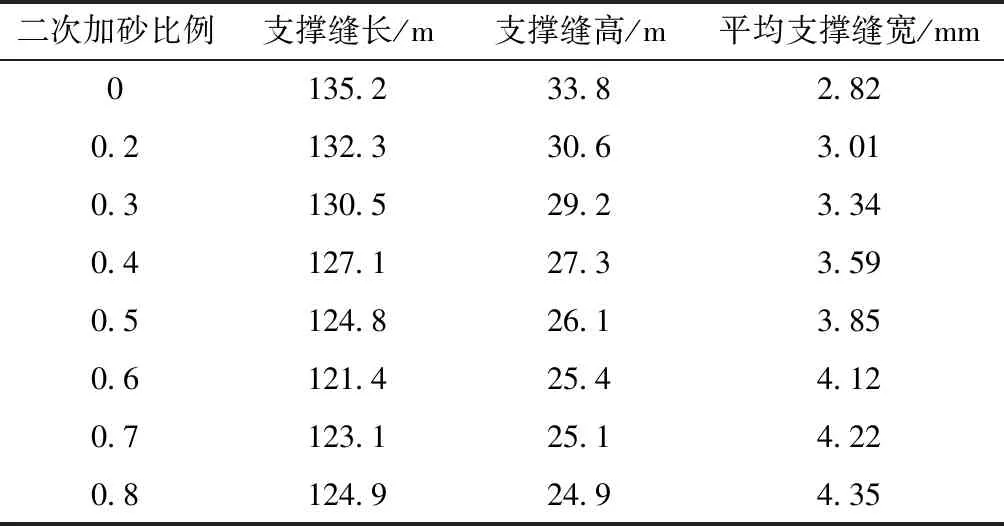

在海上工况下实施二次加砂,考虑平台砂罐容积和吊机能力,分两次添加不同比例的支撑剂并得到不同的裂缝几何形态。将二次加砂比例定义为第二次加砂量与总加砂量的比值。在前置液比例40%、施工排量为3.5 m3/min、加砂规模38 m3、平均砂比30%、中途停泵时间60 min条件下,模拟分析在不同二次加砂比例下的裂缝几何形态参数(二次加砂比例为0指常规加砂压裂未采取二次加砂模式)如表1所示。

从表1可以看出:第一次加砂压裂的支撑裂缝长度和高度都大于二次加砂压裂;当加砂比例的提高,支撑缝长先减小后增大的趋势,拐点为0.6;缝高呈下降趋势,但当加砂比例为0.6时下降幅度减

表1 不同二次加砂比例下的裂缝几何形态参数

弱;缝宽呈上升的趋势。因此以控制裂缝高度和拓展裂缝宽度为目标,综合考虑海上施工条件及风险因素,将二次加砂比例确定为0.6。

3.2.4 中途停泵时间

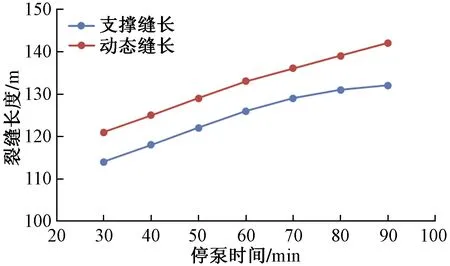

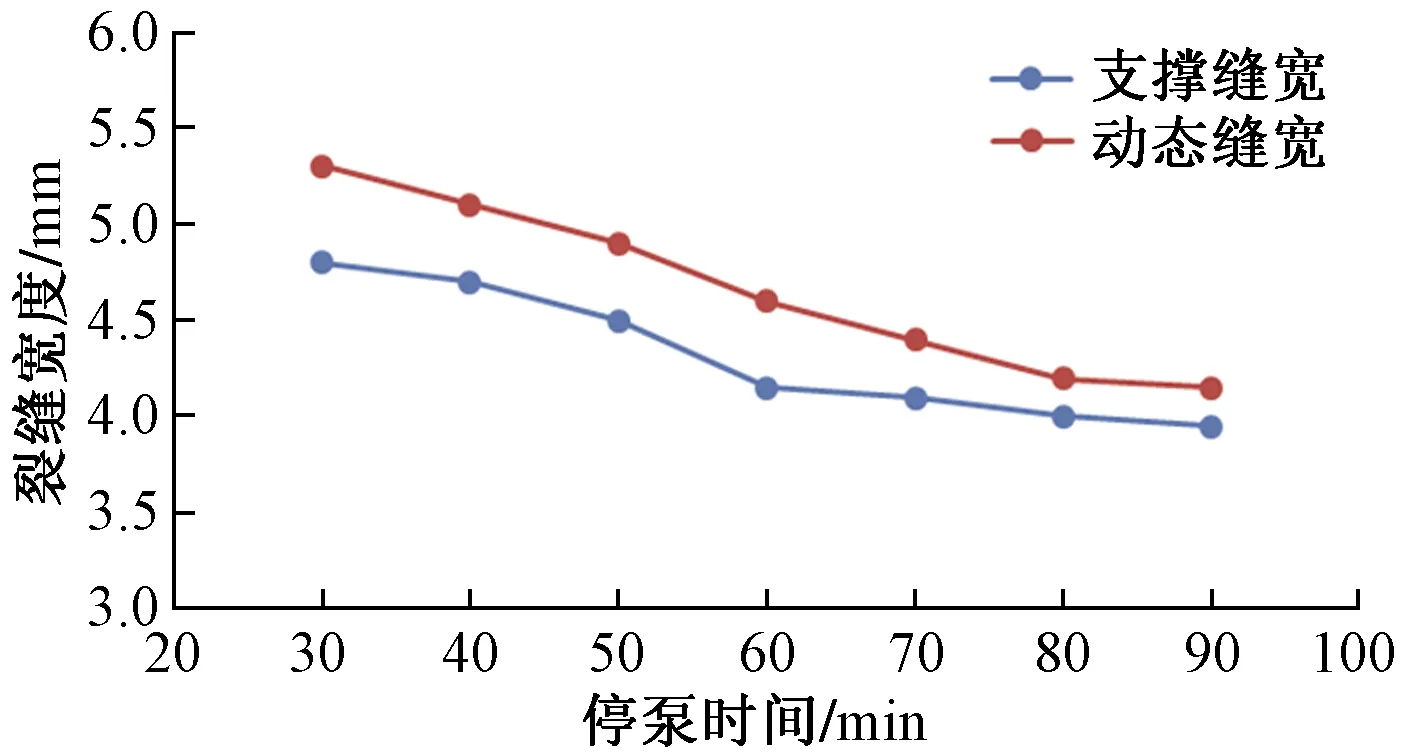

中途停泵时间应以裂缝闭合时间为下限,充足时间支撑剂在裂缝中的运移、沉降并形成人工隔层,但中途停泵时间不易过长以免对储层产生二次伤害,以及考虑海上的实际工况及吊机吊砂能力。分别取停泵时间30、40、50、60、70、80、90 min,应用软件模拟计算,得到压后缝长、缝宽与停泵时间的关系,如图7、图8所示。

因平台空间限制二次加砂时需要重新补砂28 m3,每5 min吊2 m3砂,同时为了获得更宽更长的高导流能力裂缝,优化停泵时间在70 min左右为最佳。

图7 停泵时间与裂缝长度的关系Fig.7 Relation between pump shutdown time and fracture length

图8 停泵时间与裂缝宽度的关系Fig.8 Relation between pump shutdown time and fracture width

3.3 压裂材料优选

3.3.1 低伤害压裂液体系

针对海上施工时间长、储层温度高、水敏水锁特征强和施工压力高等特点,优选适合海上平台连续混配低伤害、低摩阻压裂液体系。

液体配方:0.45%羟丙基瓜胶+0.2%高温稳定剂+0.2%黏土稳定剂+0.2%助排剂+0.2%破乳剂+0.5%交联调节剂+0.4%交联剂,具体性能参数如表2所示。

配液方式:充分利用平台生产水及淡水以连续混配方式配液。

表2 低伤害压裂液体系综合性能评价

3.3.2 高强度高导流支撑剂

借鉴东海类似井的压裂经验,考虑射孔孔眼尺寸(10.67 mm)、闭合压力(约59 MPa)、支撑剂嵌入及裂缝导流需求,优选30/50目中-高强度陶粒支撑剂(表3),有利于加砂、降低砂堵风险,并防止支撑剂破碎和嵌入,保持裂缝长期高导流能力。

基于储层情况和井口施工压力高,采用40/70目粉陶充填次级裂缝并以段塞形式降低压裂液滤失、磨蚀裂缝壁面和减小裂缝弯曲效应,增加人工裂缝宽度,降低海上平台水力压裂加砂风险。

表3 高强度支撑剂综合性能评价

3.4 平台空间综合利用

东海目标区域低渗压裂平台面积约为300 m2,吊机限重25 t,可用储液池体积为300 m3,均配有钻机模块,在上层管子甲板作为压裂施工的主要区域,设备总重在380 t以内,其中压裂泵、连续混配设备、混砂泵等设备都以橇装形式吊装和摆放。

图9 平台空间设备摆放及管线布置Fig.9 Platform space equipment layout and pipeline layout

基于平台空间的综合利用,优化设备摆放、流程管线布置(图9),充分利用下层平台泥浆池,完成压裂液连续混配设计(图10),设计了海上平台化压裂的施工流程设计图,并根据压裂工况条件下,完成平台单点及整体承载能力校核评估,能满足4~5台压裂泵、1台连续混配设备摆放,最大功率为7 450 kW,最大施工压力为65 MPa,可设计排量为4.0 m3/min。

图10 平台连续混配配液及流程设计Fig.10 Platform continuous mixing of liquid and process design

4 现场实施及效果

于2019年3月1日,首次在海上开展了DH-B5井的二次加砂压裂作业,累计泵入压裂液570.9 m3,支撑剂64.5 m3,施工时间为190 min,中途停泵时间为85 min。其中第一次压裂泵入液量为239.9 m3,粉陶为1.5 m3,支撑剂为26.7 m3,平均砂比为21%,施工排量为3.0~3.5 m3/min,井口破裂压力为40.4 MPa,最高施工压力为46.5 MPa,停泵压力为24 MPa;第二次压裂泵入液量为239.9 m3,粉陶为1.2 m3,支撑剂为37.8 m3,平均砂比为24.5%,施工排量为3.0~3.5 m3/min,井口破裂压力为38.4 MPa,停泵压力为25.4 MPa。

DH-B5井实施压裂后,以8.73~12.7 mm油嘴返排,累计返排液为274.9 m3,返排率为48.2%。返排1.5 d后开始出气,产气量先增大后减小,最高产气量为2.9×104m3/d;返排后2 d开始产油,最高产油量为35 m3/d,随后下降至约30 m3/d;截至6月1日,累计产油1 135.6 m3,产气130.6×104m3,如图11所示。相比邻井初期产量增加了2倍,同一时期累计产量增加了3倍,可见二次加砂压裂增产效果显著。

图11 DH-B5井压后生产曲线Fig.11 DH-B5 well pressure production curve

5 结论

(1)二次加砂压裂采用分批次加砂的模式,以提高缝宽及导流能力为目标,可有效控制裂缝高度,提高压裂效果,延长生产周期,对于海上油气田增产开发具有很强的适用性。

(2)通过压裂软件模拟及平台空间综合利用优化,推荐施工参数:施工排量3.0~3.5 m3/min,加砂规模38 m3,二次加砂比例0.6,中途停泵时间70 min,160 ℃低伤害低摩阻压裂液体系,30/50低密度高强度支撑剂。

(3)现场实践及效果分析表明:二次加砂压裂技术首次成功应用于海上油气田,并取得显著的增产效果,相比邻井初期产量增加了2倍,累计产量增加了3倍,针对类似储层条件的井,可推广应用于东海及其他海域的低渗储层增产开发。