滚动轴承稳定工况下的滚动体打滑动力学分析

涂文兵, 何海斌, 罗 丫, 肖 乾

(华东交通大学 机电与车辆工程学院,南昌 330013)

滚动轴承是极其重要的机械基础件,其运行状态直接决定了机械装备的可靠性和安全性。随着工业技术的快速发展,对滚动轴承的性能要求越来越高,然而,滚动轴承一旦出现打滑,磨损加剧,温度剧增,严重影响了滚动轴承的使用性能。因此,准确揭示滚动轴承打滑机理并预测其打滑行为受到了国内外学者的广泛关注。Harris等[1-3]采用拟静力学方法建立了高速滚子轴承打滑分析模型,分析高速滚子轴承的整体打滑特性。王海同等[4-7]对高速球轴承避免打滑所需的临界预负荷进行了研究。上述拟静力学方法假定滚动轴承内部的运动是稳定的,未考虑滚动轴承运动的时变特征。为更好地模拟轴承的实际运转状态及分析其时变特性,发展动力学分析方法成为发展趋势。Walters[8]提出的滚动轴承分析模型被认为是最早的轴承动力学分析方法。Jain等[9]考虑润滑、陀螺力矩和离心力的影响,提出了一种可用于研究轴向和径向联合载荷作用下角接触球轴承打滑的动力学模型。陈渭等[10-11]建立涡动工况下的轴承滚动体运动学及动力学模型,分析了高速滚动轴承涡动工况下打滑失效问题及不同的结构参数对高速滚子轴承打滑的影响。韩勤锴等[12-14]建立了角接触球轴承打滑动力学模型和变载偏斜圆柱滚子轴承打滑非线性动力学模型,分析了轴向和径向载荷联合作用下球滑动速度随时间和空间的变化规律以及不同工况参数对滚子打滑速度的影响规律。Wang等[15]建立了径向和轴向联合载荷作用下高速角接触球轴承打滑的动力学模型,研究了不同运行条件下角接触球轴承的打滑行为。

尽管滚动轴承打滑的动力学问题研究取得了一定的进展,但研究主要集中在恶劣工况(如高速、轻载、等)的整体打滑特性。然而,正常稳定工况下,滚动轴承虽不容易会出现整体打滑现象,但滚动体在承载区与非承载区之间交替运动,所受载荷是时变的,滚动体存在加减速并伴随有打滑现象发生,其造成表面擦伤如图1所示。随着机械工业向着高精度、高可靠性等方向发展,滚动轴承内部的打滑现象不可忽略,有必要深入研究。

图1 滚动体打滑所造成的擦伤[16]Fig.1 Smearing caused by rolling element skidding

因此,本文对轴承正常稳定工况下的滚动体打滑问题展开研究。考虑径向游隙、保持架兜孔间隙等非线性因素,采用线性压缩弹簧模拟滚动体与保持架之间的相互作用,进而提出滚动体-保持架作用模型;根据轴承载荷分布特性确定滚动体与内圈间的接触力;采用分段线性函数描述摩擦因数与滑移速度的关系,建立滚动体自转和公转2自由度打滑非线性动力学模型。通过与文献结果的对比分析,验证了所提出的动力学模型的正确性。在此基础上,分析滚动体在轴承运转过程中自转转速和公转转速的变化情况及打滑情况,讨论不同工况参数(轴承载荷、转速)对滚动体打滑的影响。

1 滚动轴承打滑振动分析模型

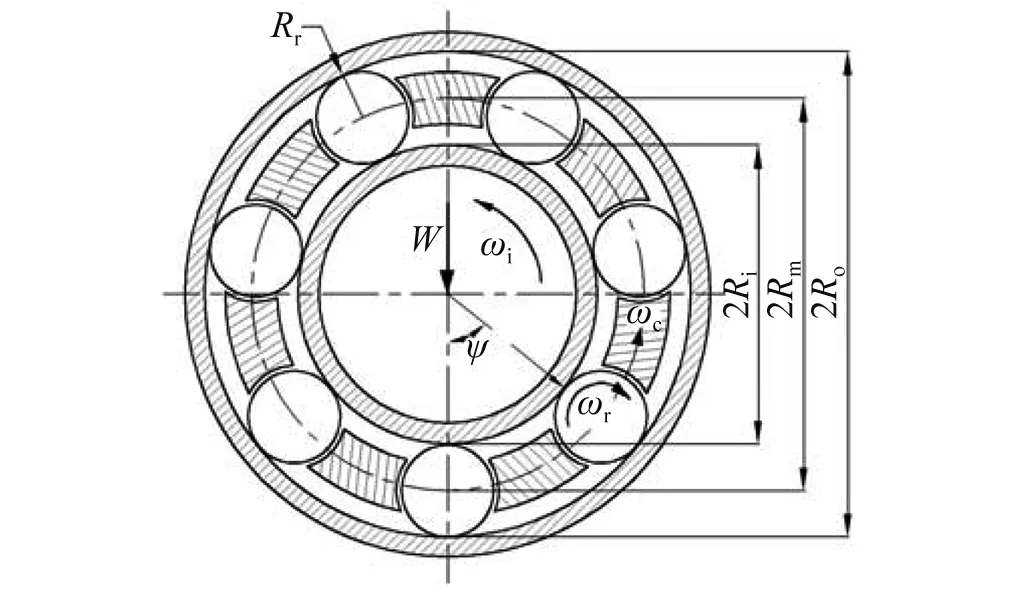

滚动轴承示意图如图2所示,外圈固定,内圈随主轴以恒定角速度ωi旋转,轴承受到径向载荷W,ωc为保持架角速度,ωr为滚动体的自转角速度,Rr,Ri,Rm和Ro分别为滚动体半径、内圈滚道半径、轴承节圆半径和外圈滚道半径。

图2 滚动轴承示意图Fig.2 Diagram of rolling element

本文主要研究轴承运转过程中滚动体的打滑问题,忽略滚动轴承的整体打滑,为简化计算,本文假设保持架角速度维持恒定,并满足简单运动学关系[17],即

(1)

1.1 滚动体受载力学分析

承载区内,不考虑套圈的弯曲变形,根据变形协调条件,滚动体的接触变形量

(2)

式中:ψ为滚动体与载荷作用线的夹角(即位置角);δmax为滚动体最大变形(ψ=0);ur为轴承游隙。

在式(2)中,令δψ=0,可得承载区载荷分布半角

(3)

根据Hertz接触理论,滚动体所受载荷

(4)

式中: 对球轴承,t=3/2;对滚子轴承,t=10/9。ε为轴承的载荷分布系数

(5)

对于轴承中正常的径向游隙,可以用以下近似公式

(6)

式中:Z为滚动体个数。

因此,滚动体与内圈间的接触力

(7)

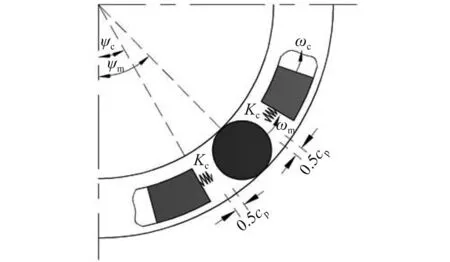

1.2 滚动体-保持架作用模型

保持架的旋转动力主要来自滚动体,承载区滚动体对保持架有推动作用而非承载区滚动体则起到阻碍作用。为模拟两者之间的相互作用,在滚动体与保持架之间插入线性压缩弹簧(刚度为Kc),如图3所示,当滚动体与保持架前端接触时,前端弹簧被压缩,后端弹簧失效,当滚动体与保持架后端接触时,前端弹簧失效,后端弹簧被压缩。

图3 滚动体-保持架作用模型Fig.3 Interaction model of rolling element and cage

滚动体公转角速度

(8)

式中:ψm为滚动体的公转角度。

保持架公转角度

ψc=ωct

(9)

滚动体可能与保持架兜孔前壁或后壁产生接触,这主要取决于滚动体与保持架的相对运动关系,根据图3,滚动体与保持架间的接触力可表示为

(10)

式中:cp为保持架兜孔间隙,参数

(11)

1.3 摩擦力

摩擦力是摩擦因数和正压力的函数,而摩擦因数则是接触面滑移速度的函数。在大多数润滑状态下,摩擦因数与滑移速度符合分段线性的函数关系[18],如图4所示。

图4 摩擦因数与滑移速度的关系Fig.4 Relationship between friction coefficient and sliding velocity

摩擦因数可用式(12)表示

(12)

滚动体与内圈的摩擦力

(13)

式中: 滚动体与内圈间的滑移速度

ΔVi=(Rm-Rr)(ωi-ωm)-Rrωr

(14)

根据力平衡关系,滚动体与外圈间的接触力

No=Ni+Fω-μNc+Grcosψ

(15)

式中: 离心力

(16)

滚动体与内圈的摩擦力

(17)

式中: 滚动体与外圈间的滑移速度

ΔVo=(Rm+Rr)ωm-Rrωr

(18)

由于滚动体与保持架之间的相对滑移速度较大,滚动体与保持架间的摩擦因数取常数。

1.4 滚动体运动微分方程组

本文只考虑了轴承承受径向载荷的情况,可近似认为滚动体作平面运动,自转转速和公转转速是描述滚动体运动行为和打滑行为的两个重要参数,因此,本文考虑滚动体有公转和自转两个方向自由度,建立滚动体动力学模型。

假定滚动体初始位置位于载荷作用线的负方向,滚动体位置角

ψ=ψm+π

(19)

滚动体自转角速度

(20)

式中:θ为滚动体自转角度。

滚动体的受力如图5所示,根据牛顿定律,滚动体的运动微分方程为

(21)

(22)

图5 滚动体受力图Fig.5 Forces acting on rolling element

上述二阶非线性微分方程组采用Runge-Kutta法进行求解,便可获得滚动体自转角速度和公转角速度,实现滚动体的打滑分析。

2 结果分析与讨论

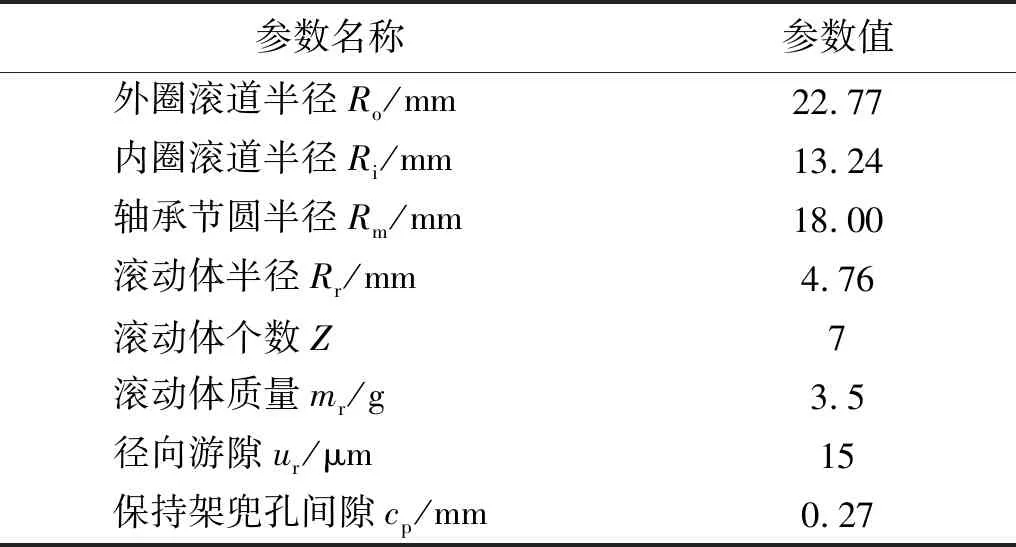

本文以深沟球轴承6304为例进行分析,具体参数如表1所示。

表1 深沟球轴承6304主要参数

2.1 滚动体的运动行为与打滑特性分析

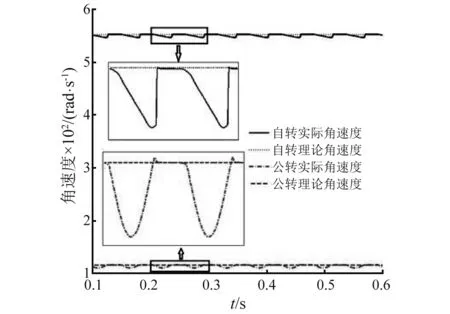

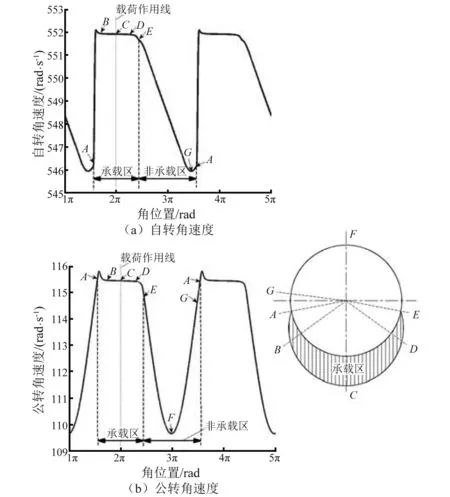

图6给出了内圈转速为3 000 r/min,轴承载荷为3 000 N时,滚动体自转角速度和公转角速度的时间历程曲线。从图中可以看出,在轴承运转过程中滚动体的自转和公转角速度并不稳定,存在小幅度波动且略低于理论角速度。图7给出了滚动体自转角速度和公转角速度与滚动体位置角的对应关系,其中滚动体自转角速度与文献[19]中实测曲线的变化趋势基本一致,一定程度上说明了本文结果的正确性。从图7中可以看出,当滚动体即将进入承载区时(G-A),由于重力的作用,滚动体的自转角速度和公转角速度开始增加;在承载区的前段(A-B),滚动体由于突然受到载荷作用,自转角速度急剧增加后略有减小,公转角速度略有增加后减小;当滚动体进去承载区中段(B-D),此时滚动体受到的载荷较大,滚动体的自转角速度和公转角速度维持稳定并与理论角速度近似相等;当滚动体进入承载区的后段(D-E),滚动体受到的载荷逐渐消失,滚动体的自转角速度和公转角速度开始减小;进入非承载区以后,滚动体无载荷作用,离心力作用使滚动体紧贴外圈,自转角速度在摩擦力作用下逐渐下降,而公转角速度由于重力的作用先减小后增大。

图6 滚动体自转和公转角速度随时间变化曲线Fig.6 Time-varying curves of rolling element autorotation and revolution angular velocities

图7 滚动体自转和公转角速度随位置角变化曲线Fig.7 Rolling element autorotation and revolution angular velocities changing with position angle

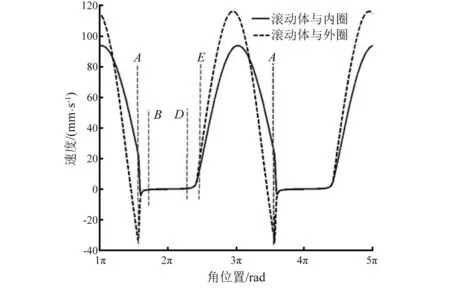

滚动体与内、外圈间的滑移速度如图8所示,在滚动体在承载区中段(B-D),滚动体与内、外圈间的滑移速度基本为零,而在承载区前段(A-B)、后段(D-E)以及非承载区(E-A)均出现了滑动现象,且滚动体与外圈间的滑动相对内圈更剧烈。由于非承载区滚动体不承受载荷,打滑的影响不大。滚动体在承载区的前段和后段均受到载荷作用,这两处的打滑需引起注意,特别是在承载区前段,滚动体的突然加速造成滚动体打滑相对比较严重,由于滚动体受到载荷作用,将对轴承的性能产生重要影响,这与SKF公司的产品调研报告所得结论一致。

图8 滚动体与内、外圈间的滑移速度曲线Fig.8 Sliding velocities between rolling element and races

2.2 不同工况下滚动体的打滑特性分析

图9和图10为轴承径向载荷W=3 000 N、轴承内圈转速ωi=2 000 r/min, ωi=3 000 r/min, ωi=4 000 r/min时,滚动体与内、外圈间的滑移速度曲线。轴承转速越高,滚动体越紧贴外圈运转,有利于减小非承载区内滚动体与内外圈间的滑移速度。承载区内,转速对滚动体与内圈的滑移速度影响不大,但承载区前段滚动体与外圈的滑移速度随轴承转速的增加而增大,这说明轴承转速的增加对承载区前段滚动体的打滑是不利的。

图9 不同轴承转速下滚动体与内圈的滑移速度Fig.9 Sliding velocities between rolling element and inner race under different bearing speeds

图10 不同轴承转速下滚动体与外圈的滑移速度Fig.10 Sliding velocities between rolling element and outer race under different bearing speeds

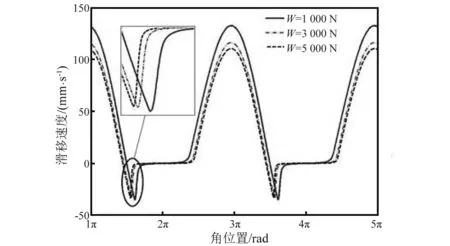

图11和图12为轴承内圈转速ωi=3 000 r/min、轴承径向载荷W=1 000 N,W=3 000 N,W=5 000 N时,滚动体与内、外圈间的滑移速度曲线。增加轴承载荷使得滚动轴承与内、外圈的滑移速度有所降低,且打滑区域减小,说明增加载荷不仅有利于降低滚动体打滑程度,且有利于缩小滚动体打滑范围。轴承载荷越大,滑动速度曲线相位越超前,这是因为轴承载荷越大,滚动体的自转和公转转速越快达到理论值。

图11 不同轴承载荷下滚动体与内圈的滑移速度Fig.11 Sliding velocities between rolling element and inner race under different bearing loads

图12 不同轴承载荷下滚动体与外圈的滑移速度Fig.12 Sliding velocities between rolling element and outer race under different bearing loads

3 结 论

(1) 轴承运转过程中,滚动体的自转和公转角速度存在小幅度波动,且滚动体在承载区前段存在急加速现象。

(2) 滚动体在承载区前段和后段存在明显的打滑现象,前段打滑相对更严重,滚动体与外圈的滑动比内圈更剧烈。

(3) 轴承转速的增加会增大承载区前段滚动体的打滑速度。载荷增加会降低滚动体打滑程度,缩小滚动体打滑范围,且滑动速度曲线相位超前。