高速铁路基床底层泡沫轻质土填料试验研究

赵文辉, 苏 谦, 李 婷, 黄俊杰

(1.西南交通大学 土木工程学院,成都 610031;2.西南交通大学 高速铁路线路工程教育部重点实验室,成都 610031)

随着经济的快速发展和人民生活的不断提高,既有线的运输能力已不能满足要求,为缓解既有线的运输能力紧张局面和提高运行速度,将修建增建二线[1]。新线建设包括路基填筑预压、桩基施工等,将造成既有线路基受损,则增建二线建设路基工程将面临两个主要问题:①新线施工对既有线路基运行状态的影响;②增建二线对既有线工后沉降的影响。在特殊地质段(如软土地区、黄土地区等)修建增建二线时,传统的工法将产生更严重的问题,影响既有线的运行[2-3]。

泡沫轻质土是近些年发展的一种新型材料[4]。它主要以水泥基胶凝材料、掺合料等为主要胶凝材料,加入外加剂和水制成料浆,然后再与一定比例细小的稳定气泡群混合搅拌形成流体,在施工现场浇筑成型、养护而成的含有大量的、微小的、独立的、均匀分布气泡的轻质混凝土材料[5]。该材料具有自重轻、流动性好、强度高、性能稳定、直立性强、环境影响低等优点[6-7]。1986年,在日本东北公路八户线一户区,泡沫轻质土最早作为道路填土在道路建设中得到应用,减轻荷重,缩短施工工期,从而对道路滑坡进行了有效治理[8]。1988年,英国伦敦Dorkland地区浇注了27 000 m3的泡沫轻质土作为道路路基,减小了地基的上部荷载,有效控制了路面沉降,减小对周边建筑物的影响[9]。2010年,随着泡沫轻质土技术逐渐成熟,日本将该材料应用于东京机场的跑道上,得以缩短工期、减少沉降[10]。则采用泡沫轻质土填筑高速铁路路基基床底层和地基,可充分利用泡沫轻质土管道泵送的特点,对既有线路基扰动小;且泡沫轻质土质量轻,可减弱对既有线工后沉降的影响,以及增建二线自身的路基压密变形。

由于高速铁路路基结构型式与公路路基、机场跑道等存在差异,以及高速铁路路基荷载环境的特殊性,不可直接采用公路、机场等领域既有的泡沫轻质土技术。因此,本文在三轴试验的基础上,结合高速铁路路基自身结构和荷载条件,建立室内大比例模型,研究泡沫轻质土路基的动力特性和长期动力稳定性,并与常规路基结构进行对比分析,分析泡沫轻质土材料作为高速铁路路基基床底层填料的可行性。

1 试验方法和内容

1.1 三轴试验

1.1.1 试验方法

高速铁路路基填料的应力是随空间(三维)和时间(一维)多维度变化的,其值与车型、时速、轨道型式等有关。三轴试验参数选取时,要尽量符合该材料作为基床底层填料时动静应力环境条件,其中静三轴试验围压为0。动三轴试验主要参数选择如下:

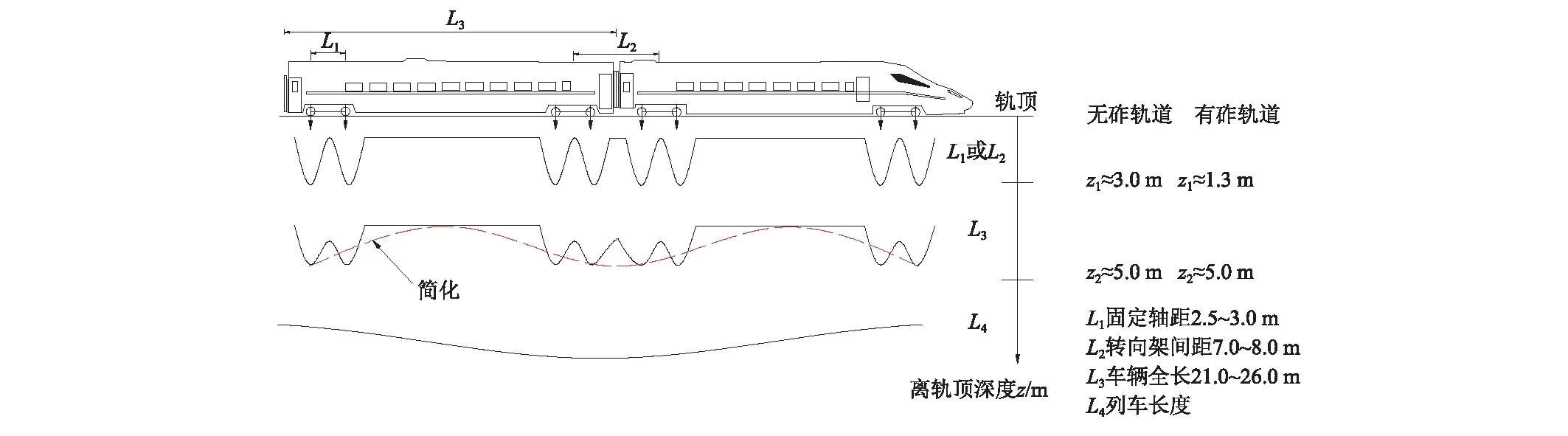

(1) 波形、频率:根据现场行车测试结果,得到无砟轨道路基动应力时程响应曲线,发现路基动应力随时间的变化接近正弦波曲线,路基承受车轴作用频响范围为3.9~15.5 Hz(见图1)。既有研究表明,就路基长期动力稳定性而言,一般情况低频荷载起控制性作用[11-12]。本试验加载频率设定为5 Hz。

(2) 竖向静应力(σs1)、围压(σs3):考虑基床表层及上部轨道结构对基床底层的静应力作用,结合《高速铁路设计规范(TB 10621—2014)》,得到基床底层的竖向应力为σs1=21.5+γh,取σs1=25 kPa。鉴于泡沫轻质土材料应用到路基基床底层,围压σs3=K0σs1,其中K0约为0.3~0.4,取围压为10 kPa(见图2)。

图1 简化的路基动应力控制波形、频率确定方式Fig.1 The determination way of the control waveform and frequency for the subgrade dynamic stress

图2 基床底层填料的静应力状态Fig.2 The static stress condition of the bottom layer of subgradefiller

(3) 荷载作用次数:本次试验加载次数为5万次。

结合上述分析,采用图3所示的振动时程曲线对泡沫轻质土试样进行加载。

1.1.2 试验仪器

本试验采用英国GDS公司的伺服电机控制的三轴试验系统进行试验,如图4所示。

1.2 模型试验

本次模型填筑分为三层,表层填料为0.4 m厚度的级配碎石(遂渝线无砟轨道综合试验段工地现场);

图3 振动时程曲线示意图Fig.3 Time-history curves of dynamic tests

图4 三轴试验系统Fig.4 The triaxial test system

其下为1 m厚度的泡沫轻质土层(两次浇筑而成);底层为0.6 m厚度的A组、B组填料(属碎石类土)。

1.2.1 模型制作

(1) 模型尺寸

模型高度为2.0 m,宽度为5.1 m,纵向长度1.4 m;混凝土基础板横向宽度为3.1 m,纵向为1.0 m,

厚度为0.3 m。

(2) 边界条件的模拟

线路纵向按平面应变问题考虑,采用刚性挡墙来模拟其边界条件,涂抹2 mm厚度的凡士林作为润滑层;模型横向线路中心线一侧采用刚性支挡,另一侧设置耗能层;模型底部建立耗能层阻止应力的反射(黏弹性边界,由1 cm厚度的聚苯乙烯板和1 cm厚度的软木板组成)。

(3) 模型填料的分层厚度及压实标准控制

试验中A组、B组填料层和级配碎石层采用分层填筑,填筑厚度为10 cm,小型夯土机压实,每层压实完成后进行相关指标测定;泡沫轻质土层采用与现场相同的浇筑工艺,主要步骤为:按照水灰比0.65进行水泥浆搅拌,调整泡沫轻质土制备站制备目标浇筑密度600 kg/m3的成品泡沫轻质土,而后进行浇筑(见图5)。

(4) 混凝土基础板及加载装置设计

为简化设计,在满足测试要求的前提下,通过加载板、加载梁、混凝土基础板,在基床表面施加均布荷载,符合《高速铁路设计规范(TB10621—2014)》要求。

图5 泡沫轻质土施工工艺Fig.5 The construction technology of foamed concrete

(5) 测点布置

为满足测试分析要求,在不同的位置布置了传感器(动土压力盒、加速度计、动位移计)和沉降板等(见图6),具体参数见表1。

表1 传感器类型及相应参数

2.2.2 试验加载

(1) 荷载幅值

根据大量的高速铁路无砟轨道路基现场行车测试结果,已知无砟轨道路基基床表层顶面动应力实测值为9.5~20.0 kPa(见表2),本次试验选取加载幅值为20 kPa。

表2 无砟轨道路基表面实测动应力

图6 元器件布置示意图(mm)Fig.6 The layout of instruments of schematic diagram(mm)

(2) 荷载频率

本试验加载频率设定为5 Hz。

(3)加载次数

借鉴已有研究成果[16-19],确定循环加载次数为200 万次。

2 试验成果和分析

2.1 三轴试验

2.1.1 滞回曲线分析

通过试验结果分析发现,各浇筑密度轻质混凝土滞回圈表现出相似的演化规律和形状特征,下述分析将不针对某一特定浇筑密度。

结合相关文献[20-21]研究成果可知,当静态应力环境恒定时,循环荷载作用下材料的累积塑性变形由施加的动偏应力决定。通过施加不同的动偏应力,泡沫轻质土累积塑性变形和循环荷载周期关系曲线分为破坏型和稳定型:当动偏应力大于临界动应力时,在一定的循环荷载周期后试样出现破坏现象,属于破坏型;而当动偏应力小于临界动应力时,随着循环荷载周期的增加,累积塑性变形达到定值后基本保持不变,属于稳定型(见图7)。

从图7(a)可知,对于破坏型曲线,其主要表现为三阶段,即初始阶段、等速阶段和加速阶段;初始阶段,发生在循环荷载开始阶段,随着循环周期的增加,变形速率迅速减小;等速阶段,累积塑性变形曲线接近斜直线,变形速率达到最小并保持基本恒定的阶段;加速阶段,累积塑性变形猛然增大,变形速率迅速增大阶段。三阶段在整个循环过程中持续时间不同,初始阶段一般很短,等速阶段偏长,且其持续时间的长短和动偏应力密切相关,其值越小,等速阶段越长,当其值接近临界动应力时,等速阶段达到最大值。图7(b)为稳定型曲线,主要表现为两阶段特征:初始阶段和稳定阶段;初始阶段,与破坏型曲线初始阶段相似,但累积塑性变形要小的多,持续时间更长,变形速率更小;稳定阶段,变形速率接近为0,变形发展极其缓慢,在循环荷载施加结束时,累积塑性变形值很小。

图7 累积塑性变形与循环荷载周期关系曲线Fig.7 Relation between accumulated plastic strain and cyclic loading number

2.1.2 动静强度分析

对于脆性破坏的泡沫轻质土试样,取应力-应变峰值点作为其静强度值[22];临界动应力为循环荷载作用下试样变形曲线中破坏型和稳定型的分界线对应的循环偏应力值。

自然干燥和浸水饱和状态时浇筑密度范围为500~700 kg/m3的泡沫轻质土的静强度和临界动应力分别见表3。

表3 不同浇筑密度时泡沫轻质土静动强度值

通过分析,可知:各含水状态时,静强度和临界动应力分别随浇筑密度的增加而增加,静强度处于0.59~1.94 MPa,临界动应力处于0.06~0.35 MPa,且浸水饱和状态时静强度均低于自然干燥状态;当浇筑密度为500 kg/m3,550 kg/m3时,自然干燥状态时临界动应力高于浸水饱和状态,而当浇筑密度为600~700 kg/m3时,自然干燥状态时临界动应力低于或等于浸水饱和状态,说明含水状态对其静强度和临界动应力有一定的影响。

结合高速铁路无砟轨道路基现场静力测试结果和理论计算,高速铁路无砟轨道路基基床底层(厚度为2.3 m)静应力分别在60~110 kPa。显然,在考虑水对泡沫轻质土静强度影响的条件下,当泡沫轻质土浇筑密度达到500 kg/m3后,其静强度大于590 kPa,其静强度已远大于高速铁路无砟轨道路基基床底层静应力。但在考虑安全储备的条件下,建议泡沫轻质土作为基床底层填料时浇筑密度取值大于500 kg/m3。

根据大量高速铁路无砟轨道路基现场行车测试结果,已知无砟轨道路基基床表层顶面动应力实测值为9.5.0~20.0 kPa,其传递至基床底层顶面后一般衰减30%以上,则基床底层动应力为5.8~14.4 kPa[23-29]。相对于高速铁路无砟轨道路基基床底层的动应力环境,当泡沫轻质土浇筑密度为500 kg/m3时,干燥状态和浸水饱和状态的泡沫轻质土临界动应力分别为100 kPa和60 kPa,显然浇筑密度为500 kg/m3的泡沫轻质土已可作为基床底层填料。相对高速铁路无砟轨道路基动应力设计值100 kPa而言,在考虑水对泡沫轻质土动强度影响的基础上,并在安全系数为2.0的保障条件下,当泡沫轻质土浇筑密度达到600 kg/m3时,泡沫轻质土临界动应力满足基床底层动应力环境要求。

2.2 模型试验

基床的动力特性指基床对动荷载的响应[30]。高速铁路路基动力特性包括路基土体的动变形、动应力、加速度及其影响因素等,路基动力响应的大小及其过程直接影响高速铁路路基的设计、施工、使用和养护维修,并关系到路基的强度疲劳特性、累积变形及其动力稳定性[31]。

2.2.1 动应力分析

动应力反映列车荷载对路基作用的大小,以动力波的形式通过上部轨道结构传到基床面,再向深层传播,在传播过程中由于介质的阻尼作用吸收能量,则动应力沿着深度的增加而衰减。

动应力与加载次数曲线,如图8所示。随着加载次数的增加,在动应力的作用下,激振力对模型顶部影响较大,应力进行一定调整,级配碎石层顶部应力值基本随着加载次数的增加呈减小趋势,而对于级配碎石层中部和底部的动应力在到达稳定状态前,呈增大趋势,当加载70 万次后,动应力基本趋于稳定;4#、5#、6#、7#土压力值在整个循环加卸载过程中基本保持不变,说明动应力对泡沫轻质土和A组、B组填料影响已较小。

图8 动应力与加载次数的关系曲线Fig 8 The relation curve of dynamic stress and circle vibration

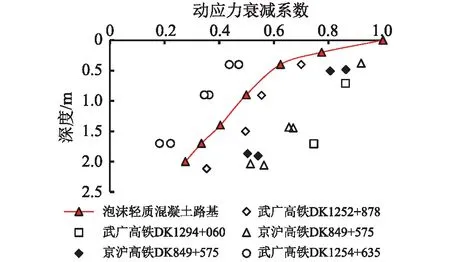

取200 万次时动应力值,绘制动应力衰减系数与深度的关系曲线,如图9所示。

图9 路基动应力衰减系数随深度变化规律Fig.9 Distribution of dynamic stress attenuation coefficient along the subgrade depth

从图9可知,随着基床深度增加,应力值呈减小趋势,级配碎石层底部应力值约为级配碎石层顶面应力值的62.4%,泡沫轻质土层底部应力约为基床表层顶面应力值的40.4%;级配碎石层对应力耗散较快,同时泡沫轻质土层亦有良好的耗能作用,与A组、B组填料相当;通过与五个现场实测工点进行比较可知:该次试验所得规律与武广高铁DK1252+878所测数据相近。

2.2.2 振动加速度分析

振动的强弱程度可用振动加速度描述。加速度大小与所在位置的刚度、参振质量等相关,通过对不同位置设置加速度计,绘制加速度与加载次数关系曲线见图10。

图10 加速度与加载次数的关系曲线Fig.10 The relation curve of acceleration and circle vibration

从图10可知,承载板纵断面中间位置加速度值(A1,A2)相近,承载板端部加速度值(A4)与中间位置相比稍小;随着循环加载次数增加,在0~70 万次内各测点振动加速度值变化较为明显,70 万次后,各测点的振动加速度值基本上保持稳定,A1,A3位置的加速度值分别为0.165 m/s2,0.048 m/s2,与文献[32]所测试得到结果0.307 m/s2,0.158 m/s2相比偏低。

2.2.3 动位移分析

动位移是反映路基刚度大小的关键参数之一,路基刚度低,则变形就大,影响列车行驶速度。对于高速铁路路基而言,需提供一个坚实的轨道基础以减小变形,保障线路的平顺性和长期稳定性。

图11 动位移与加载次数的关系曲线Fig.11 The relation curveof dynamic deformation and circle vibration

从图11可知,经数据分析,可得:随着循环加载次数增加,在0~70万次内测点动位移值变化较为明显,70万次后,各测点的动位移基本上保持稳定,承载板中心位置的动位移为0.084 mm,承载板端部动位移较小,为0.042 mm,远低于Pham研究中测试承载板中心位置得到的结果0.243 mm。说明在长期动荷载作用下,泡沫轻质土路基动位移值较小,且在加载过程中变化幅度较小,表明泡沫轻质土路基具有较高的整体刚度和良好的动力稳定性。

2.2.4 累积沉降变化规律

常规散体材料填筑的高速铁路基床在列车荷载的作用下会产生不可避免的塑性变形,即累积沉降。累积沉降量的大小关系到线上结构的维修模式和成本,如果过大,将恶化轨道的平顺状态,严重影响列车行驶的平顺性和安全性。

图12 累积沉降与加载次数的关系Fig.12 The relation of cumulative settlement and circle vibration

图13 累积沉降速率与加载次数的关系Fig.13 The relation of cumulative settlement rate and circle vibration

结合图12和图13可知:当循环加卸载次数小于70 万次时,三个测点的累积沉降变化明显,即累积沉降速率较大;当循环加卸载70 万次后,各点的累积沉降速率趋于稳定;当加卸载200 万次后,级配碎石层累积变形为0.52 mm,泡沫轻质土层累积变形为0.03 mm,A组、B组填料层累积变形为0.135 mm;泡沫轻质土路基填料模型试验中泡沫轻质土层的累积变形较小,仅占整体累积沉降的4.2%,表明泡沫轻质土作为一种整体浇筑填料,在动应力作用下,不产生较大的塑性变形;与苏谦等和肖军华等现场测试基床顶部的累积沉降范围0.4~0.8 mm相当。

3 结 论

在三轴试验的基础上,结合高速铁路路基自身结构和荷载条件,开展室内模型试验,测试不同位置的动应力、振动加速度、动位移等参数,研究各参数与动荷载作用次数的长期变化规律,得到如下主要结论:

(1)随着加载次数的增加,在动应力的作用下,结构内部进行一定调整,动应力、振动加速度等参数在加载次数0~70万次内,变化较明显,加载70万次后,各参数趋于稳定。

(2)随着基床深度增加,应力实测值呈减小趋势,基床表层底部应力值约为基床表层顶面应力值的62.4%,泡沫轻质土层底部应力约为基床表层顶面应力值的40.4%,说明泡沫轻质土层能对应力起到很好的扩散作用。

(3)在长期动荷载作用下,泡沫轻质土路基动位移值较小,且在加载过程中变化幅度较小,承载板中心位置的动位移为0.084 mm,表明泡沫轻质土路基具有较高的整体刚度和良好的动力稳定性。

(4)当加卸载200万次后,级配碎石层累积变形为0.52 mm,泡沫轻质土层累积变形为0.03 mm,A组、B组填料层累积变形为0.135 mm;泡沫轻质土路基填料模型试验中泡沫轻质土层的累积变形较小,仅占整体累积沉降的4.2%。