基于不同萃取剂的生物油常压蒸馏研究

, , ,

(中国科学技术大学 工程科学学院, 安徽 合肥 230026)

生物油是一种由有机化合物与水组成的复杂混合物,主要包括酯、醛、酮、酚、醇和有机酸等[1,2],同时也包含大量的分子质量为900-2500的低聚物[3]。生物油具有高水分、高黏度、高酸度和低热值[4,5]等缺点,直接应用存在较大困难,但因价格低廉、可再生、反应活性较高,且通过分离提纯手段可得到高附加值化学品[6,7],吸引了世界各国研究者的广泛关注。目前,生物油分离提纯的方法主要有液液萃取、超临界CO2萃取、柱层析、蒸馏、分子蒸馏、膜分离等。蒸馏是一种常见的分离和分馏技术。在大气压下,当温度在100 ℃左右时,生物油开始沸腾,当温度达到280 ℃左右蒸馏停止[8]。蒸馏馏分中酚类等高附加值产物富集,利于提纯生产或进一步加工成化工产品[9];馏分因含有较多含量愈创木酚及其衍生物,具有比原始生物油更高的抗氧化活性,稳定性更强[10],便于储存。但由于生物油的热化学不稳定性以及高沸点化合物的含量高,导致生物油在蒸馏中具有低馏分产率并且易焦化[11]。有研究表明,生物油中糖、糖衍生物和芳烃等会在蒸馏加热过程中发生缩聚缩合反应[12],且馏分中水分含量较高[13],给进一步加工和应用带来困难。

针对这一问题,本研究采用萃取-蒸馏相结合的方法对生物油进行分离提纯以获得高附加值化学品。通过液液萃取预处理降低生物油中的含水量[14],从生物油中提取酚类物质,分离去除糖和芳烃类化合物[15],减少在蒸馏过程中缩聚缩合反应形成残渣,提高馏分产率。通过蒸馏进一步富集愈创木酚及其衍生物等高附加值产物以及增强油相抗氧化活性,提高利用价值和稳定性。因有萃取剂的存在,在蒸馏时能通过萃取剂提取馏分中的有机相,降低水分含量。

本研究通过对比不同溶剂对生物油萃取-蒸馏分离化合物成分的影响,获得较为理想的生物油分离提取条件。分析了分离产物的有机产率、含水量、组成成分等重要参数,并研究了生物油中有机成分在萃取-蒸馏后的种类和含量变化以及在不同萃取剂作用下有机成分的变化规律。本研究旨在选取一种合适萃取剂,能有效萃取生物油成分,减少蒸馏残渣生成,降低水分含量,提高馏分产率,同时富集愈创木酚及其衍生物。

1 实验部分

1.1 实验原料

实验中使用的生物油来自于本课题组自主研制的生物质流化床热解分级冷凝装置制备,选取冷凝温度为(75±5)℃的第二级核桃壳生物油,其基本物性参数见表1。选用此级生物油的原因是其酚类化合物含量高,适合进一步化工分离提纯研究。萃取剂选用乙酸乙酯、二氯甲烷、乙醚和甲苯,四种试剂由上海沃凯生物技术有限公司生产,纯度为分析纯。

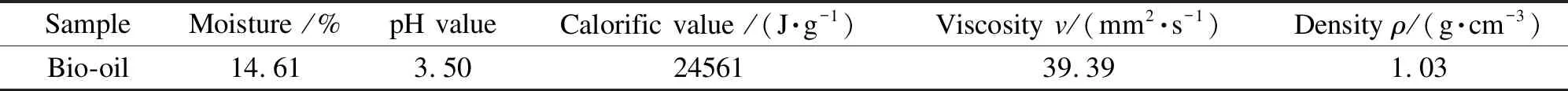

表 1 生物油基本物性参数

1.2 生物油萃取

在室温条件下,取50 g生物油,与四种萃取剂分别混合萃取,考虑体积与质量等因素,选取质量比m(萃取剂):m(生物油)=0.8∶1萃取。待液体充分混合后,进行离心。离心机采用TG16-WS台式高速离心机,转速设定8000 r/min,离心时间为3 min。离心结束后,乙酸乙酯、二氯甲烷和乙醚三种混合液均呈现固液分离,上部液体为萃取相,下部固体为不溶物,收集封存萃取相,对不溶物烘干并称重;甲苯呈现液液分离,上部液体流动性好、不沾壁,为萃取相,下部液体较黏稠、易沾壁,为不溶物,收集封存萃取相,对不溶物收集并称重,计算萃取率。对四种萃取相取样进行有机成分分析。

(1)

1.3 萃取相蒸馏

蒸馏装置示意图见图1。在四种萃取液混合物中各取25.5 g加入配套蒸馏装置的三口烧瓶中,在烧瓶中加入转子,加热装置①采用郑州长城科工贸DF-101 Z集热式恒温加热磁力搅拌器。实验设置加热温度为250 ℃,保持加热时间40 min。温度计③观察馏分温度变化,温度计④观察液体温度变化。当馏分收集处无液滴产生,且馏分温度开始迅速下降时,停止加热。分层收集馏分并称重,计算馏分得率,对各层馏分取样进行有机成分分析和水分含量测定。

图 1 蒸馏装置示意图

1.4 分析方法

水分含量测定采用卡尔费休法测定(ZDJ-3 S卡式微量水分测定仪,北京先驱威锋技术开发公司)。

有机成分由气相色谱-质谱联用仪(GC/MS,Thermal,USA)进行分析。气相色谱仪采用TG-5 MS(30 m×0.25 mm i.d.×0.25 μm)毛细管柱,分流比为1∶80,进样口温度为280 ℃。GC升温程序为:40 ℃保持2min;然后以升温速率为3 ℃ /min,升温到180 ℃并保持4 min,最后再以10 ℃ /min的升温速率升至280 ℃保持2 min。在色谱图中去除萃取剂峰,采用归一法定量分析,各化合物绝对峰面积(Area)表示在同一进样量中该物质的产率多少;对比相对含量(%Area)比较产物的富集程度[16,17]。

2 结果与讨论

2.1 萃取剂对生物油组分影响

乙酸乙酯、二氯甲烷、乙醚和甲苯四种溶剂与生物油混合萃取离心后,不溶相质量占比分别为1.02%、1.12%、2.31%和27.20%。相应萃取率从大到小依次为:乙酸乙酯>二氯甲烷>乙醚>甲苯。Hansen溶度参数是衡量液体材料相容性的一项物理常数,与非极性参数、极性参数、氢键三个因素相关。表2为四种试剂在25 ℃时的Hansen溶度参数。根据文献[18]与表2可知,对于乙醚与甲苯溶剂,极性参数为影响溶解度参数的主要因素,变化趋势呈正相关,因此,生物油萃取率随溶解度参数增加而增大。而乙酸乙酯和二氯甲烷主要受非极性参数和极性参数共同影响,两者溶解度参数相同,故两者的生物油萃取率几乎一致。从萃取率考虑,甲苯萃取生物油含量比其余三者均低。

表 2 四种试剂在25 ℃时的Hansen溶度参数

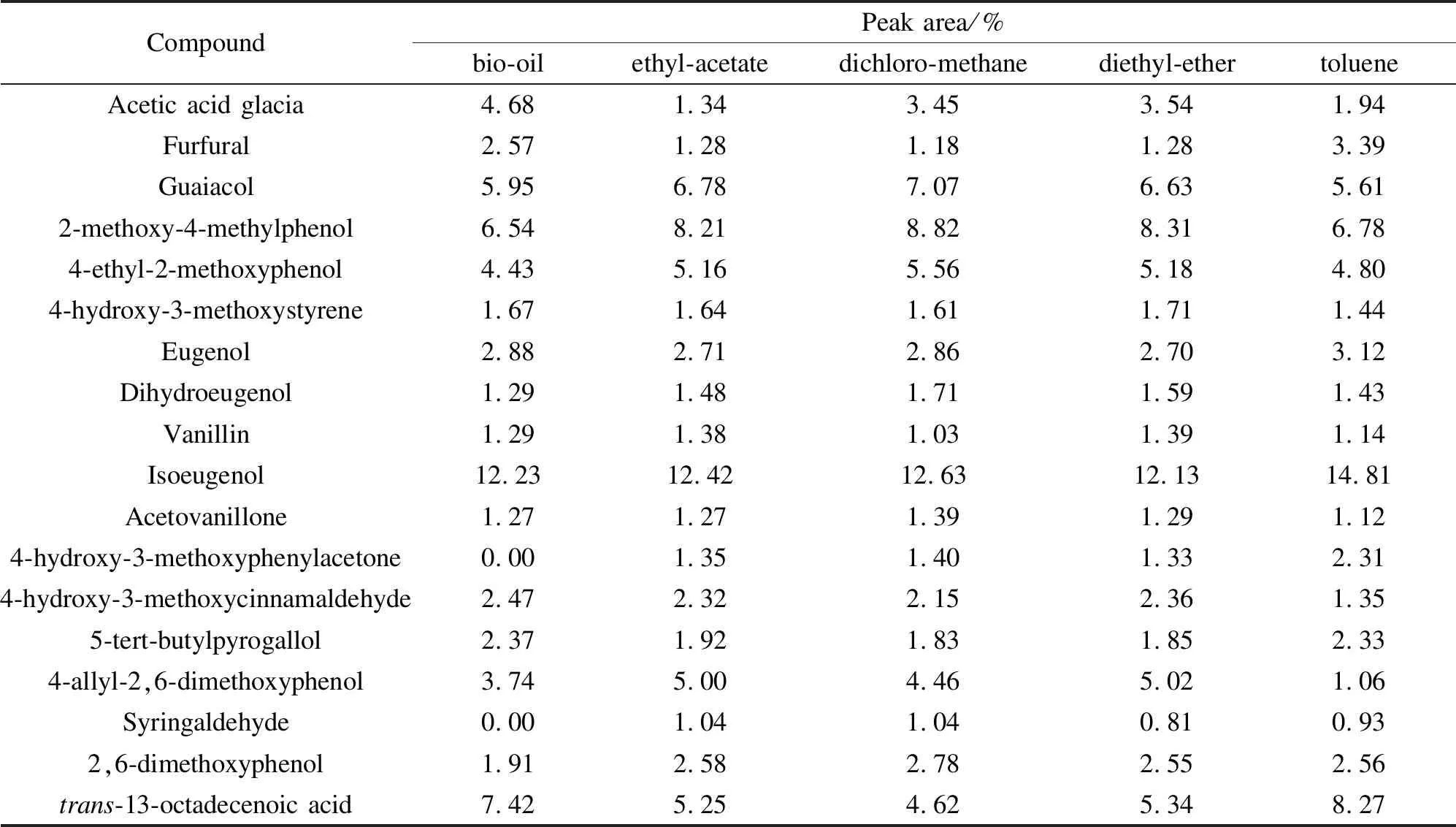

表3为生物油及四种萃取相主要化合物的相对含量。

表 3 生物油及四种萃取相主要化合物的相对含量

由表3可知,样品中化合物种类变化不大,均含有酸类、呋喃类和酚类,但相对含量变化明显,这是由于不同萃取剂的氢键、极性参数和非极性参数不同,从而对生物油中化合物的萃取效果不同。其中,乙酸在二氯甲烷和乙醚两种萃取相中溶解性较好,相对含量为3.45%和3.54%,在甲苯和乙酸乙酯中溶解性次之,相对含量分别为1.94%和1.34%,这说明乙酸更容易被非极性参数高的试剂萃取。生物油中酚类化合物占比48.03%,经萃取后四种萃取相中酚类化合物含量均高于生物油,其在二氯甲烷中富集程度最高,相对含量为56.34%,比生物油高出8%以上。愈创木酚及其衍生物(愈创木酚、4-甲基愈创木酚、4-乙基愈创木酚、对乙烯基愈创木酚)在化合物中所占比例最大,相比于生物油中相对含量18.59%,其在二氯甲烷萃取相中更为富集,相对含量为23.06%,在乙酸乙酯、乙醚和甲苯萃取相中分别为21.79%、21.83%、18.63%。这说明生物油萃取后能富集愈创木酚及其衍生物,且乙酸乙酯、二氯甲烷、乙醚萃取愈创木酚及其衍生物效果明显强于甲苯。综合分析,四种萃取剂中,二氯甲烷萃取有机成分效果最好,乙酸乙酯与乙醚效果次之,甲苯相对较弱。

2.2 蒸馏产物产率及性质

将乙酸乙酯、二氯甲烷、乙醚和甲苯四种萃取相蒸馏后,得到蒸馏残渣与馏分。对比生物油蒸馏残渣率61%,添加二氯甲烷与甲苯萃取剂蒸馏能降低残渣率。馏分呈现分层现象,根据含水量不同将其分为水相层与油相层。各层馏分基本性质见表4。乙酸乙酯、乙醚和甲苯密度小于水,故油相层在上,水相层在下;二氯甲烷密度大于水的密度,油相层在下,水相层在上。与生物油水分含量14.61%相比,四种萃取剂油相层中水分含量均明显降低。其中,二氯甲烷和甲苯除水效果较好,水分含量仅为1.78%、0.91%。

表 4 不同萃取剂下生物油蒸馏馏分基本性质

油相层中有机相由萃取剂和生物油蒸馏馏分两大部分组成。由表4可知,油相层中有机相质量从大到小依次为:甲苯>二氯甲烷>乙酸乙酯>乙醚。产生质量差异原因之一是萃取剂含量差异。四种萃取剂沸点差别较大(甲苯:111 ℃,乙酸乙酯:77 ℃,二氯甲烷:40 ℃,乙醚:35 ℃),故在实验过程中造成萃取剂挥发情况不一致,沸点高则挥发程度小,萃取剂保留较多;反之则萃取剂含量较少。影响质量大小的另一个原因是萃取相蒸馏出生物油馏分质量,为探究此影响因素,需对油相层进行有机成分分析。

2.3 不同萃取相的馏分有机成分分析

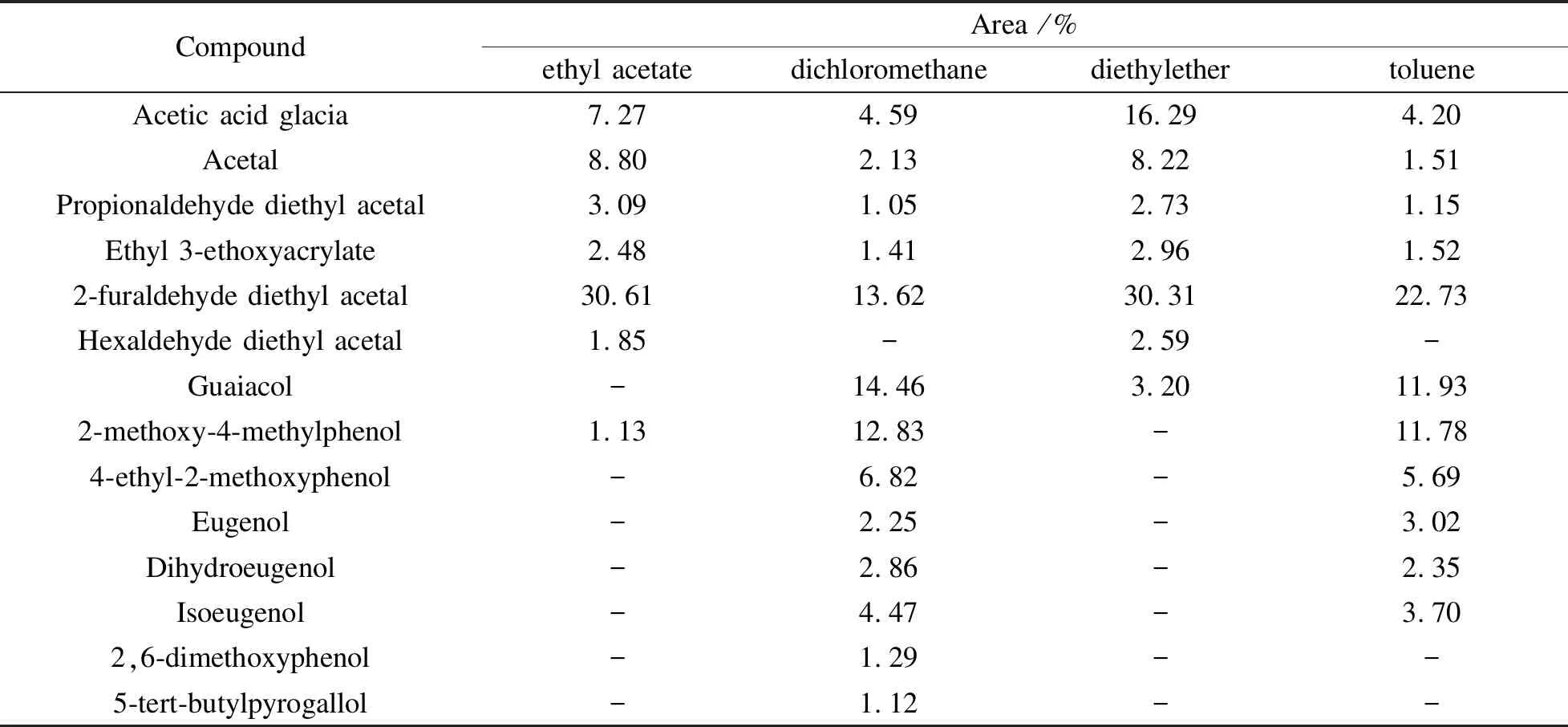

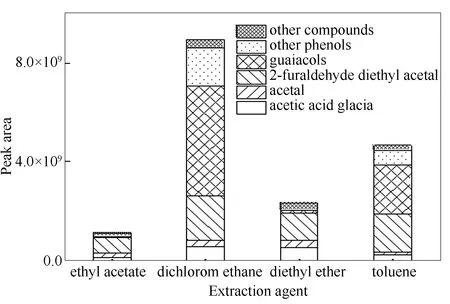

在萃取相蒸馏过程中,生物油一部分成分馏出得到馏分,一部分在加热过程中发生聚合反应形成残渣。为探究萃取相在蒸馏过程中有机成分种类与含量的变化,通过GC/MS对其进行成分检测。除去萃取剂峰,采用归一化法定量分析,对比相对峰面积可以比较产物的富集程度,对比同一物质的绝对峰面积可知在同一单位进样量中该物质的产率多少。各油相层中含有的主要有机化合物相对含量见表5,绝对峰面积见图2。

与生物油和萃取相成分相比,蒸馏后乙酸乙酯、乙醚油相层中含有大量酸类、缩醛类与呋喃类,少量酚类;二氯甲烷、甲苯油相层中含有大量酚类与呋喃类,少量酸类与缩醛类。对比绝对峰面积总和可比较在同一单位下生物油成分产率高低。图2中绝对峰面积总和从大到小依次为:二氯甲烷>甲苯>乙醚>乙酸乙酯。虽然甲苯油相层中有机成分质量比二氯甲烷中高出15.53%,但其中生物油成分含量仅为二氯甲烷油相层中52.02%,说明甲苯油相层中大部分为萃取剂。这是由于甲苯萃取率较低,萃取相中萃取剂含量高、生物油成分含量少所造成。

比较图2中乙酸绝对峰面积大小可知,乙酸在二氯甲烷、乙醚油相层中产率是其余两者的2.0-3.0倍,但在乙醚油相层中相对含量最高,适合更进一步分离提纯。油相层中含有较多的缩醛类化合物,而生物油与萃取相中没有出现,这说明在蒸馏过程中有化合物参与缩醛反应[12,19]生成较多缩醛类产物。对比表3和表5可以发现,油相层有机成分中没有对乙烯基愈创木酚、香兰素、4-羟基-3-甲氧基苯乙酮、4-羟基-3-甲氧基苯丙酮、松柏醛、4-烯丙基-2,6-二甲氧基苯酚、丁香醛、反式-13-十八碳烯酸。这可能是由于这些化合物均含有不饱和官能团(-CHO,-C=O,-C=C-)且分子量较大,在蒸馏加热过程中易发生聚合反应生成大分子化合物[19],进而生成了蒸馏残渣。

表 5 各油相层成分分析

note:“-” relative peak area<1.00%

图 2 各类化合物绝对峰面积

油相与萃取相中能检测出15种主要酚类化合物,相对含量占48%-57%。蒸馏后,乙酸乙酯和乙醚油相层中只有一种酚类含量较高,其酚类相对含量为1.13%和3.2%,比萃取相相对含量降低50%以上。酚类化合物相对含量减少有以下两个原因,一是部分酚类化合物沸点较高,蒸馏温度未达到沸点,留在残渣中未被蒸出;二是乙酸乙酯与乙醚含有醚键(C-O-C),能在蒸馏加热过程中生成不易挥发的过氧化物,促使酚类化合物迅速氧化,随即发生缩聚缩合反应形成残渣[20]。酚类化合物在二氯甲烷与甲苯油相层中相对较多,相对含量为46.1%、38.5%。对比图2中二氯甲烷与甲苯油相层中酚类化合物绝对峰面积总和可知,在同一单位下二氯甲烷油相层酚类化合物产率明显高于甲苯。与生物油相比,愈创木酚及其衍生物在二氯甲烷油相层中富集程度更高,相对含量为34.11%,高出15.52%。

综上分析,乙酸乙酯与乙醚萃取相在蒸馏中效果不佳,萃取剂易与生物油成分发生反应,降低酚类产率;甲苯油相层中萃取剂含量过高,生物油成分实际产率较低;而二氯甲烷油相层比生物油与萃取相中成分种类简单,除水效果好,酚类实际产率增多,愈创木酚及其衍生物富集程度更高。

3 结 论

采取萃取-蒸馏方法,生物油馏分得率提高,残渣占比减少,馏分油相层水分含量均有所降低,其中,二氯甲烷和甲苯油相层除水效果好,水分含量仅为1.78%、0.91%。

选用不同萃取剂对萃取相与蒸馏馏分成分和富集程度有较大影响。甲苯萃取率较低,不溶相占比27.20%,萃取相中生物油成分含量较低,蒸馏后油相层中绝大部分为萃取剂,酚类实际产率不高;乙酸乙酯和乙醚在蒸馏过程中易与生物油成分发生反应,馏分中酚类含量为1.13%和3.20%,降低酚类产率;二氯甲烷萃取酚类化合物能力强,油相层中有机成分种类比生物油简单,且愈创木酚及其衍生物相对含量为34.11%,比生物油高出15.52%,富集程度高,实际产率多,更有利于进一步分离提纯。