风电齿轮箱微观修形对振动与声振粗糙度性能的影响

范孝良,石鹏飞,刘建民

(华北电力大学 机械工程系,河北 保定 071003)

目前,兆瓦级风电机组的主流机型分为双馈型风力发电机和直驱永磁型风力发电机两种.在结构件组成上,双馈型较直驱型风力发电机最大的不同在于有风电齿轮箱.虽然直驱永磁型风力发电机是以后的发展方向,但是由于永磁型风力发电机制造成本较高,目前大部分的风电制造商还是以双馈型风力发电机为主.风电齿轮箱的齿面磨损、齿面胶合、齿面点蚀和齿根断裂等故障率较高,国内外众多学者对风电齿轮箱也作了大量研究.江明民[1]应用Ansys软件对兆瓦级风电齿轮箱的斜齿轮进行参数化建模,对其进行齿面接触分析.赵登丽等[2]采用多目标齿轮修形对风电齿轮箱高速级齿轮进行微观修形,降低了其承载能力.

本文在上述研究的基础上(有的学者只考虑了齿向修形,有的学者只考虑了齿廓修形,针对风电齿轮箱的微观修形,并没有一套完整的修形方案),采用齿向修形和齿廓修形相结合的方法,对2 MW风力发电机齿轮箱各级均进行了微观修形.对修形前、后的齿轮箱各级齿轮进行分析,得出齿轮微观修形结果,改善了轮齿啮合间的承载能力,有效地降低了齿轮副间的传动误差,进而提高了风电齿轮箱的噪声、振动与声振粗糙度(Noise Vibration Harshness,NVH)性能,抑制了齿轮箱的振动噪声现象发生.

1 齿轮微观修形理论分析

1.1 齿向修形理论分析

齿向修形通常分为齿向鼓形修形、齿向螺旋线修形和齿端修形.齿向鼓形主要是为了补偿轮齿在制造时的误差和轮齿啮合时的弹性变形[3].ISO标准给出了关于齿向鼓形量的计算公式为

(1)

式中:Fβxcv为等效啮合错位量.

台劳布朗公司给出了关于齿向鼓形量的计算公式为[4-5]

(2)

式中:Fm为传动圆周力;b为工程齿宽.

从式(1)和式(2)可以看出:ISO标准仅考虑了齿轮间的啮合错位量对齿向鼓形量的影响,台劳布朗公式只考虑了齿面接触载荷对齿向鼓形量的影响,方法上并未实现统一.因此,本文兼顾两者的优点,参考相关文献提出了一种既考虑齿轮间的啮合错位量,又考虑了齿面接触载荷对齿向鼓形量影响的方法.

假设载荷沿齿宽分布规律为线性的,经相关推理计算可以得出

(3)

式中:bca为齿轮有效接触宽度;Fβy为齿轮的啮合歪斜度;Cγ为轮齿啮合综合刚度.

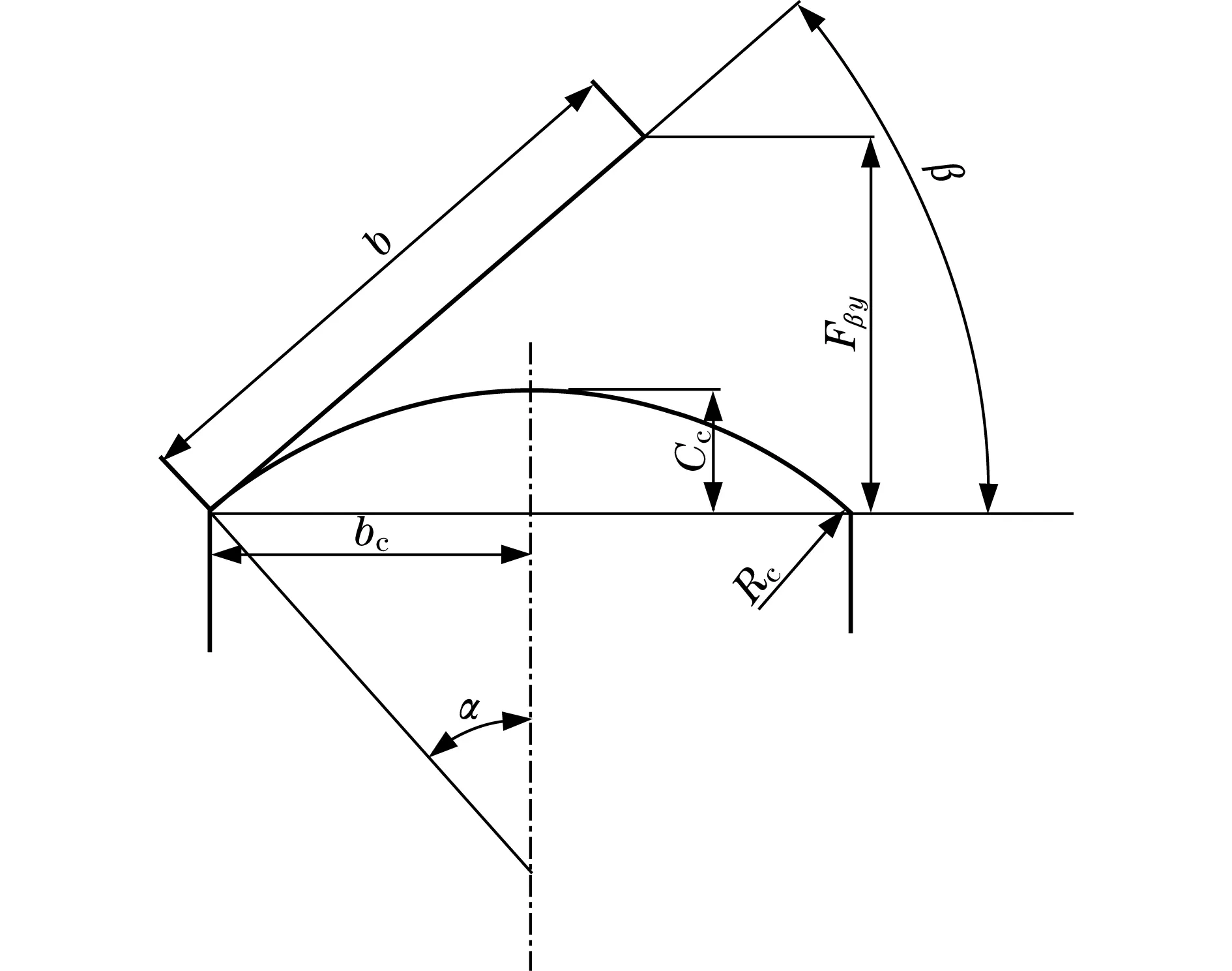

图1 齿向鼓形量计算解释图Fig.1 Computational interpretation diagram oflead crown

(4)

(5)

鼓形量为

(6)

螺旋线修形量(齿向斜率)为

(7)

齿端修形一般分为直线和抛物线两种修形方式,其计算公式为

(8)

式中:B为齿宽.

1.2 齿廓修形的理论方法

在理想的齿轮啮合状况下,一对正常啮合的齿轮基节相等,但在实际的啮合传动过程中,由于接触变形的存在,导致一对啮合的齿轮基节不再相等.啮入和啮出时的冲击会导致应力迅速变大,为了缓解因啮入和啮出冲击导致的应力骤增现象,采用去除轮齿干涉的部分材料的齿廓修形方式[6-7].

ISO 6336齿轮标准中针对齿廓鼓形修形量给出的推荐公式为

(9)

式中:KA为某工况下的系数;Ft为齿轮切向力;εα为齿轮端面重合度.

齿轮手册中针对齿轮齿廓的齿顶或齿根给出的推荐公式[8]为

(10)

式中:Wt为齿宽载荷.

关于齿轮轮齿齿廓的修形曲线大致分为直线修形方式和抛物线修形方式,其修形量为

(11)

式中:δ为修形齿轮某一点的修形量;χ为啮合点坐标;b为齿廓修形曲线的指数,当b=1时修形曲线为直线修形,当b=2时修形曲线为抛物线修形;L为啮入起点或终点到单齿啮合起点或末点.

2 基于Romax的齿轮微观修形分析

2.1 风电齿轮箱建模

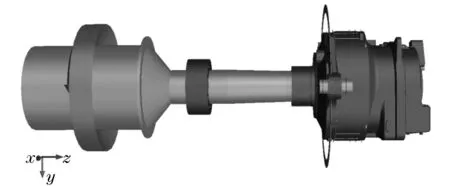

本文分析的是2 MW风电机组齿轮箱,其传动形式为一级行星加两级平行的结构.根据2 MW风电齿轮箱的相关参数,同时将行星架、箱体和扭力臂以柔性体形式导入到Romax中,建立风电齿轮箱刚柔耦合模型,如图2所示.

图2 2 MW风电齿轮箱刚柔耦合模型Fig.2 2 MW rigid-flexible coupling model ofwind power gear box

2.2 齿轮微观修形数据

齿轮微观修形数据根据上一节分析的齿轮微观修形理论,结合工程实践微观修形的可操作性及修形便利性进行取整.经Romax多次分析实验,得到了该齿轮箱合理的微观修形数据,如表1所示.

表1 各齿轮各修形方向上的修形量Tab.1 Tip easing quantities of each gear ineach modification direction

2.3 齿轮微观修形前后对比

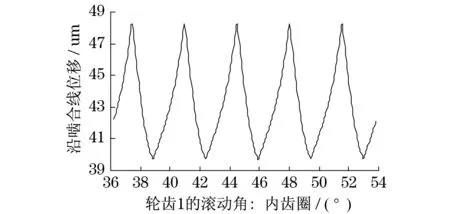

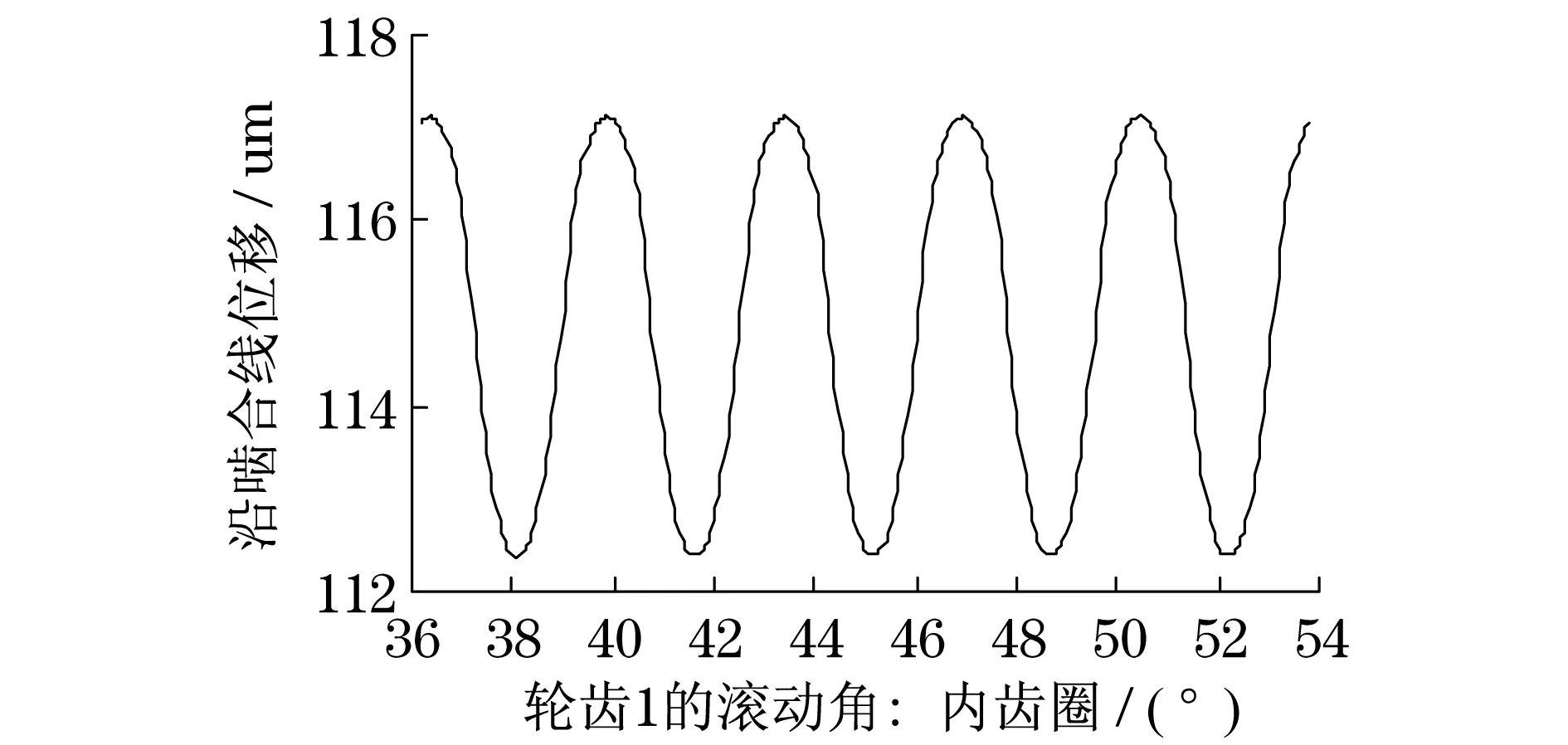

以一级行星齿轮传动为例进行对比分析.首先对修形前、后的传动误差进行了对比分析,结果如图3~图6所示.

图3 修行前内齿圈与行星轮间传动误差Fig.3 Transmission error between annular gear andplanetary gear before modification

图4 修行后内齿圈与行星轮间传动误差Fig.4 Transmission error between annular gear andplanetary gear after modification

图5 修行前太阳轮与行星轮间传动误差Fig.5 Transmission error between sun gear andplanetary gear before modification

图6 修行后太阳轮与行星轮间传动误差Fig.6 Transmission error between sun gear andplanetary gear after modification

对一级行星级齿轮传动修形前、后的传动误差进行对比分析,发现传动误差明显降低,同时沿啮合线位移的峰值处由尖锐变得非常缓慢.太阳轮与行星轮的啮合,修形前传动误差为14.64,修形后降低到6.58,下降了55.1%.内齿圈与行星轮啮合,修行前传动误差为8.06,修形后降低到4.74,下降了41.2%.

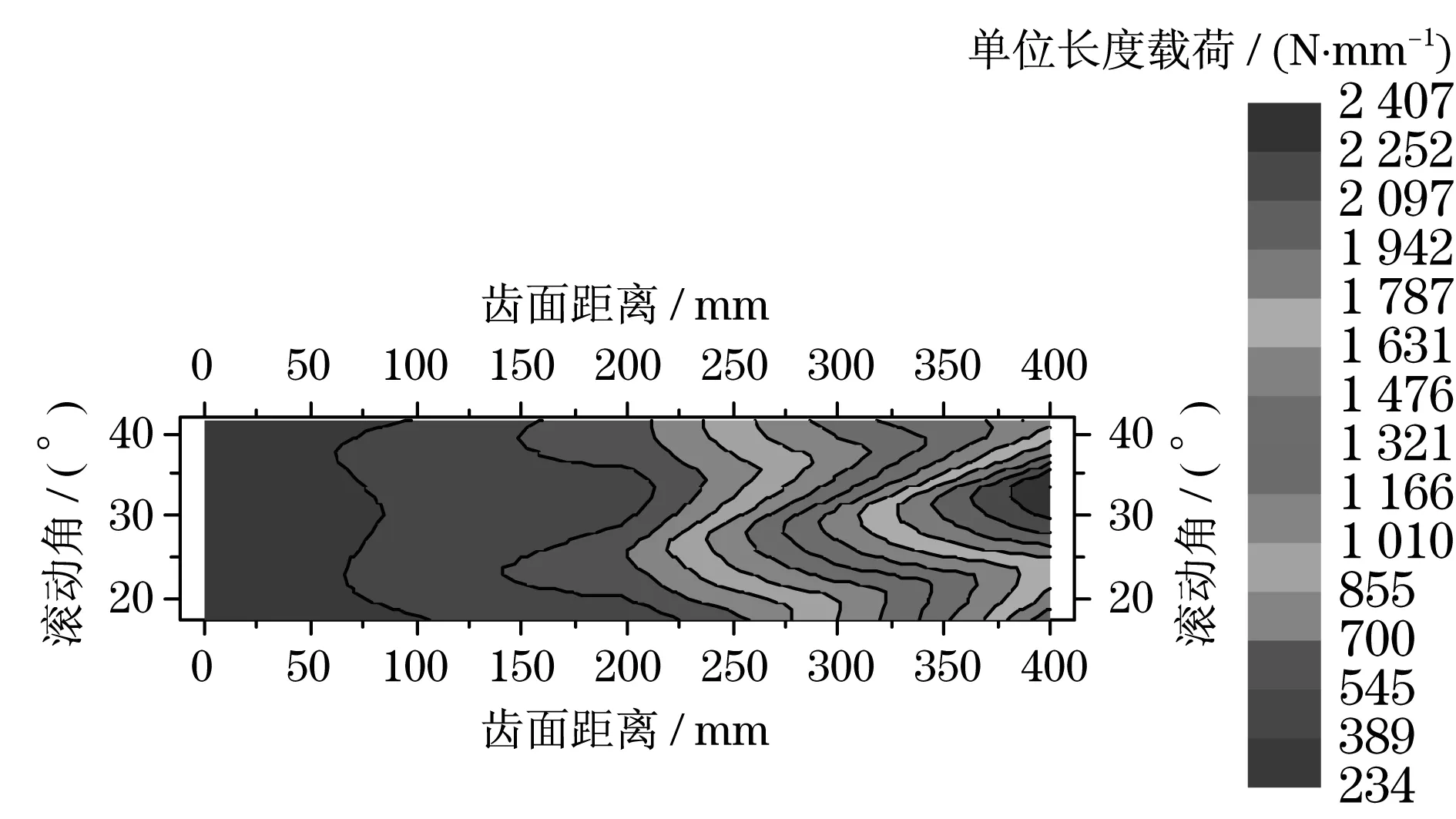

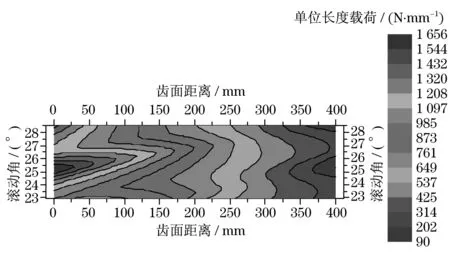

对修形前、后齿轮轮齿的承载能力进行了对比分析,结果如图7~图10所示.

图7 太阳轮与行星轮间修形前承载能力Fig.7 Bearing capacity between sun gear andplanetary gear before modification

图8 太阳轮与行星轮间修形后承载能力Fig.8 Bearing capacity between sun gear andplanetary gear after modification

图9 内齿圈与行星轮修形前承载能力Fig.9 Bearing capacity between annular gear andplanetary gear before modification

图10 内齿圈与行星轮修形后承载能力Fig.10 Bearing capacity between annular gear andplanetary gear after modification

经过对一级行星级齿轮传动的承载能力进行对比分析,发现齿轮的微观修形解决了未修形之前的一端接触问题,改善了其承载能力.同时,单位长度载荷也有了大幅度的降低.

3 风电齿轮箱的NVH性能分析

3.1 测量节点的设定

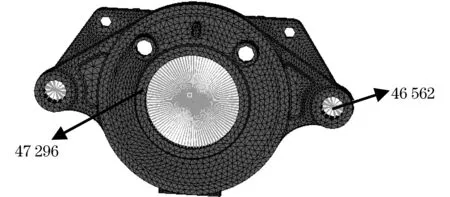

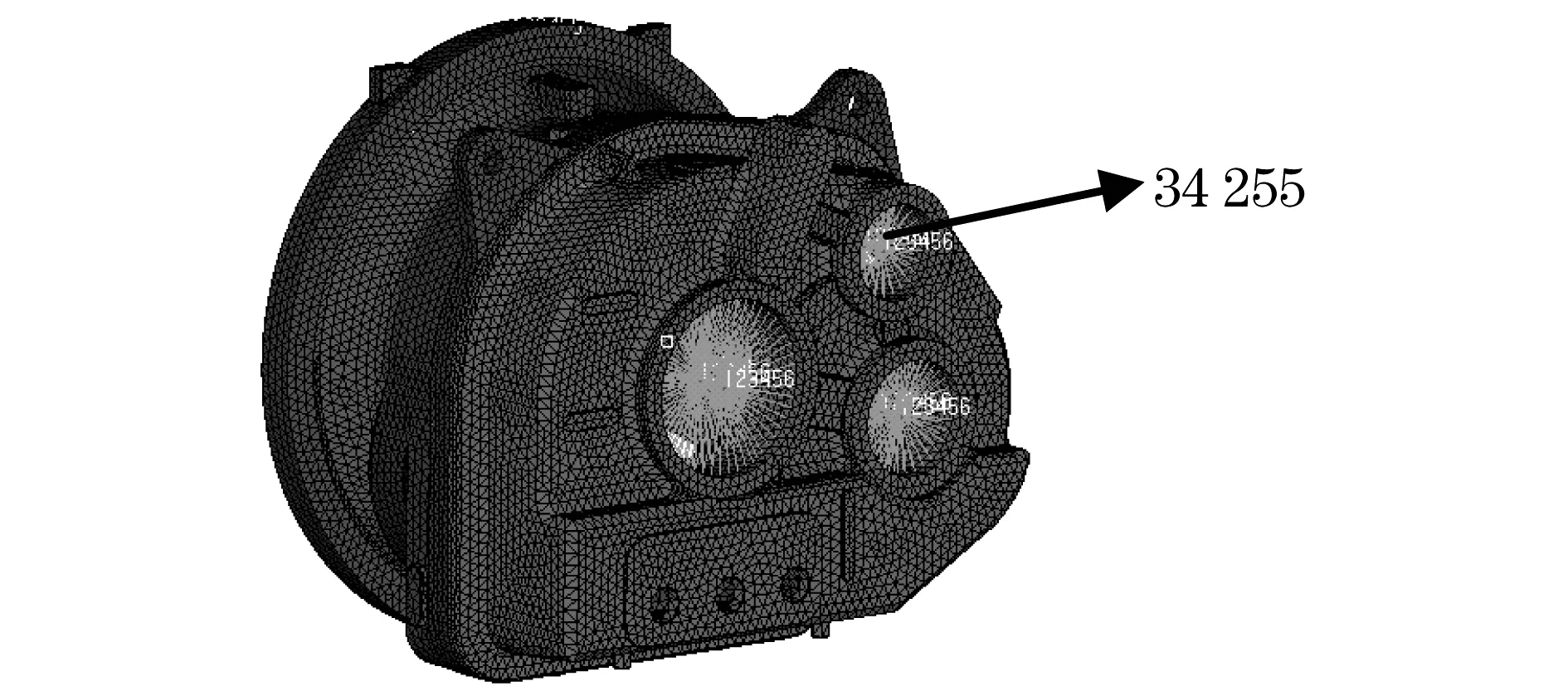

本文采用台架实验的方法对风电齿轮箱振动情况进行测量,选取图11和图12中的3个节点作为被测齿轮箱的动态性能部位.

图11 扭力臂网格文件Fig.11 Mesh file of scissor link

图12 箱体网格文件Fig.12 Mesh file of cabinet

3.2 测量结果分析

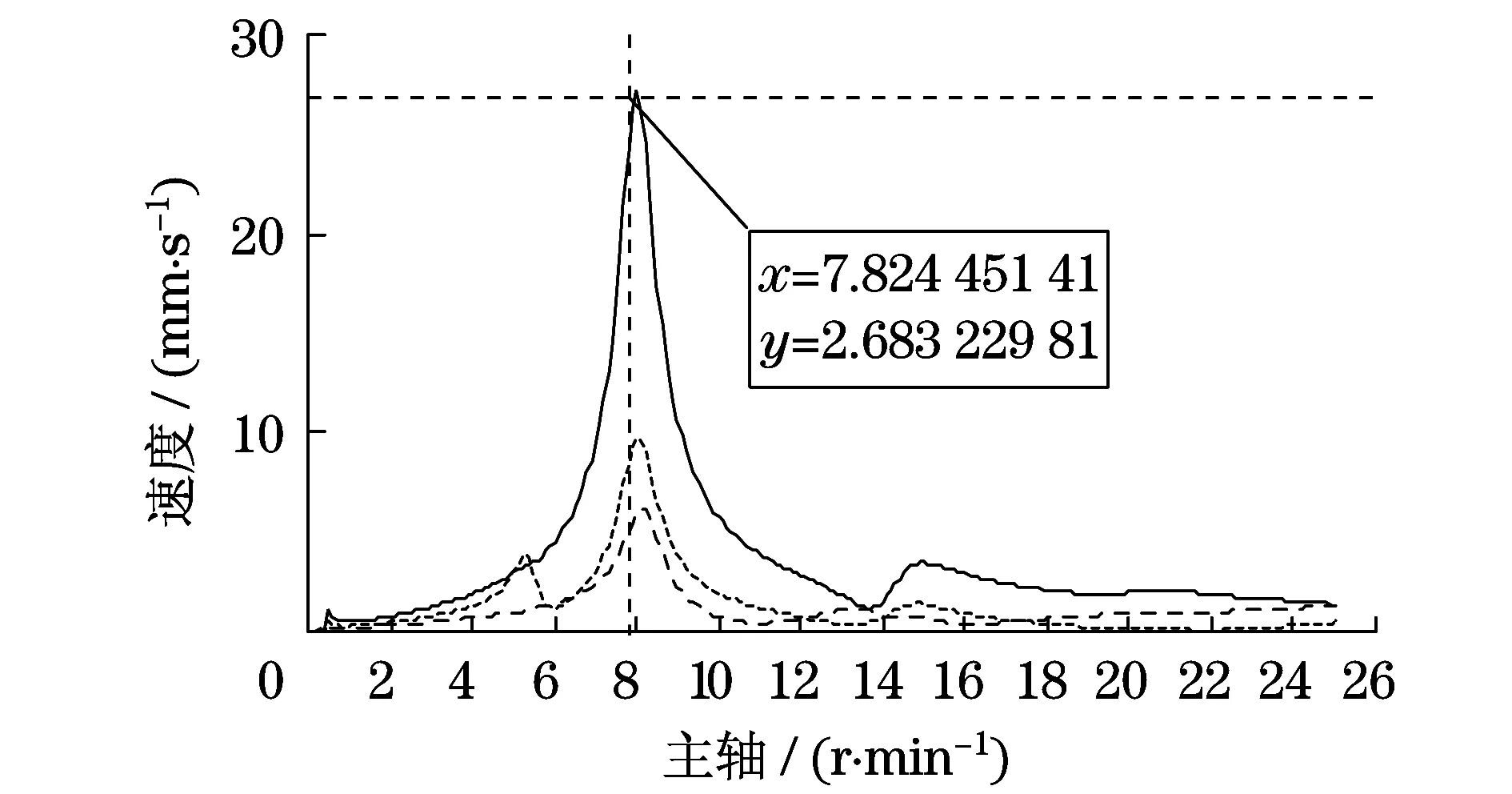

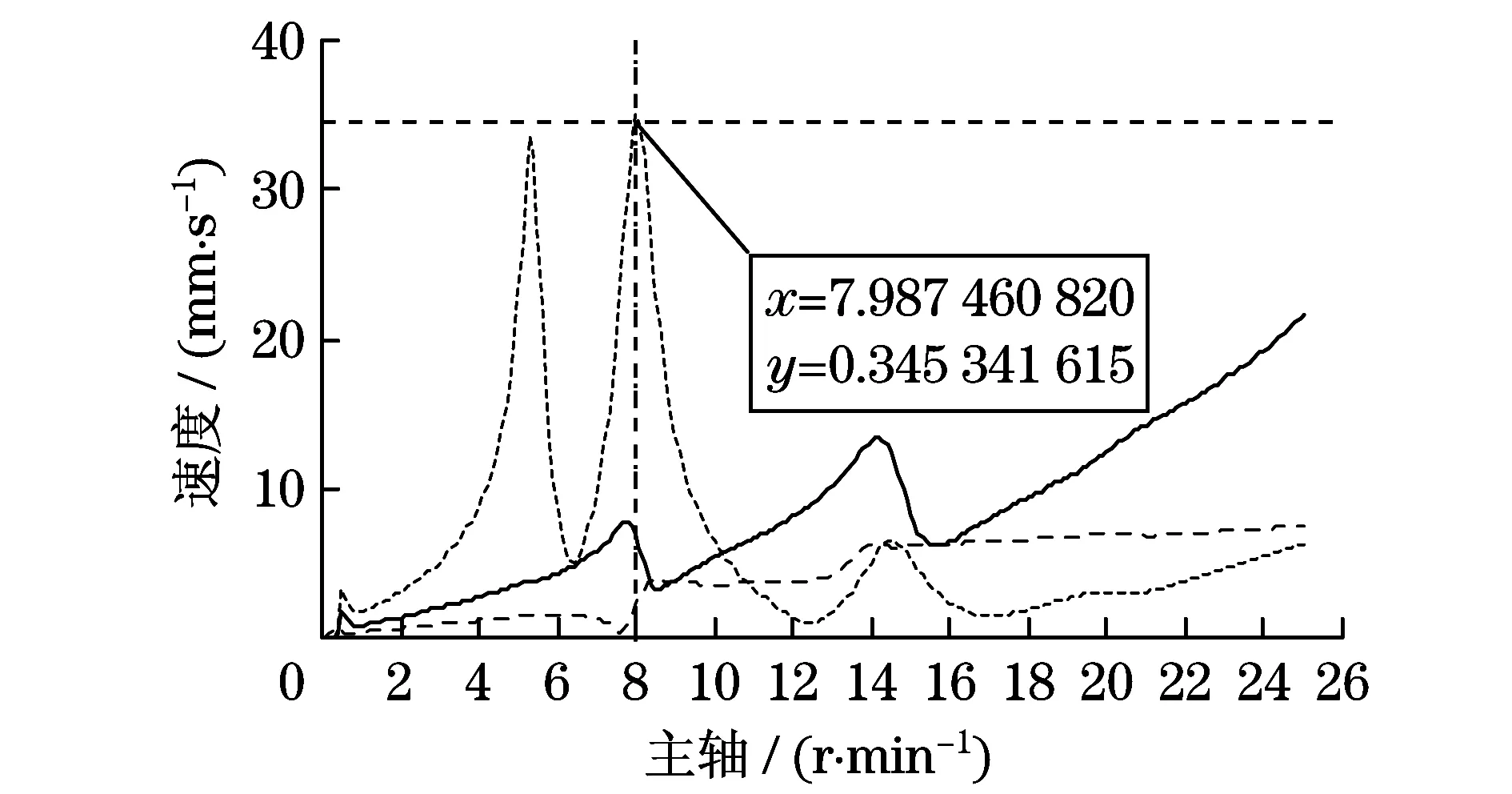

通过Romax Designer动力学仿真,模拟台架实验得到修形前、后在一级齿轮传动误差的一阶谐波激励和齿轮啮合刚度激励下的各关键位置处节点响应结果,如图13~图18所示:

图13 修行前箱体34 255节点处的动态响应结果Fig.13 Dynamic response result at node 34 255 ofthe box body before modification

图14 修行后箱体34 255节点处的动态响应结果Fig.14 Dynamic response result at node 34 255 ofthe box body after modification

图15 修行前扭力臂46 562节点处的动态响应结果Fig.15 Dynamic response result at node 46 562 ofthe scissor link before modification

图16 修行后扭力臂46 562节点处的动态响应结果Fig.16 Dynamic response result at node 46 562 ofthe scissor link after modification

图17 修行前扭力臂47 296节点处的动态响应结果Fig.17 Dynamic response result at node 47 296 ofthe scissor link before modification

图18 修行后扭力臂47 296节点处的动态响应Fig.18 Dynamic response result at node 47 296 ofthe scissor link after modification

对风电齿轮箱微观修形前、后同时在一级传动误差激励下测得的箱体和扭力臂3个节点处动态响应结果进行对比分析,发现经过齿轮箱的合理微观修形,可有效缓解风电齿轮箱的振动情况.

5 结论

本文通过Romax齿轮分析软件,对风电齿轮箱进行详细建模.结合齿轮的微观修形理论,采用齿向和齿廓的全部修形方案,对风电齿轮箱进行微观修形.对修形前、后的齿轮箱性能分析发现,本文的修形方案有效地降低了传动误差,提高了齿轮的承载能力,改善了齿轮的NVH性能,为风电齿轮箱的工程应用提供了强有力的参考依据.