弹性轨枕在浒墅关车辆段扩建工程中的应用

刘郑琦 吴思行

(中铁工程设计咨询集团有限公司,北京 100055)

碎石道床具有弹性佳、造价低、易维修等优点,在城市轨道交通车场库外线、试车线等地段被广泛采用。城市轨道交通车场多建在市区,须符合城市规划的要求,且会考虑一定程度的上盖物业开发,这就导致车场的布置及规模受到限制。 随着线网的发展,对既有车场进行改扩建是提升其效能的高性价比方案之一,但改扩建工程面临着前期未预留改扩建条件、城市用地紧张、既有市政设施无法迁改、局部道砟厚度不足等问题。

以苏州地铁浒墅关车辆段扩建工程为例,建立“车辆-轨道-基础”三维动力学仿真模型,分析并预测道砟厚度不足带来的各类问题,提出采用弹性轨枕来改善轨道状态的方案。

1 工程背景

为缓解城市用地紧张,需对既有地铁3 号线浒墅关停车场进行改扩建,以同时满足地铁3 号线、6 号线的使用需求。 改扩建工程包括:在既有车场外新建车库及配套库外线,以及既有车场局部线路改造并插铺联络道岔与联络线。

原3 号线车场未设置试车线,为满足3 号线、6 号线同时试车的需要,将新建一条试车线。 受用地规模限制,新建试车线只能设置于扩建后的车辆段中部且位于既有工程与新建工程之间。

该新建试车线线位内有一处既有箱涵,该箱涵无法拆除和改建。 因轨面与箱涵之间距离不足,导致箱涵范围内轨道道砟厚度不足。

试车线路基段轨道采用双层道砟,底砟厚度为200 mm,面砟厚度为250 mm,轨道结构高度为840 mm。 箱涵范围内轨道采用单层道砟,道砟设计厚度为300 mm,设计轨道结构高度为691 mm,但实际道砟厚度为219 mm,轨道结构高度仅为610 mm,比设计值少81 mm,不满足《地铁设计规范》(GB 50157—2013)的规定[1]。

2 措施比选

道砟厚度不足会使得轨道弹性不足。 改善轨道弹性的常见措施有弹性扣件、道砟垫、弹性轨枕等方案[2],各方案特点如下。

①降低扣件的整体刚度:降低扣件整体刚度可提高轨道弹性,该方案最简单,施工与养护维修也最方便,但其实际效果不如铺道砟垫和弹性轨枕[3]。 另外,该方案需增加扣件或特殊垫板等备品备件,不利于运营维护。

②道砟垫方案:即在道砟与箱涵之间铺设道砟垫,该方案费用高、施工工序复杂且维修时需先拆除轨道。另外,试车线为露天线路且苏州地区降雨频繁,箱涵顶面长期积水会对道砟垫的使用效果与耐久性产生不利影响。

③弹性轨枕:不改变既有轨道结构,仅需在轨枕下粘贴弹性垫板,施工步骤、耗时与普通轨道相同,费用也相对低廉[4]。 弹性垫板设在轨枕下,不会长期泡水,养护维修时仅需拆除扣件,抽出轨枕即可,养护维修方便快捷。

尤瑞林等[5]对日本、德国、法国等的弹性轨枕应用情况进行了调研,认为弹性轨枕对于改善轨道结构的弹性有利,可在下部基础刚度较大的特殊区段使用。陆云[6]对普速铁路涵洞覆土厚度不足地段的轨道减振措施进行动力学分析,在研究了其施工方便性、工后沉降控制效果以及综合经济性指标后,推荐采用弹性轨枕方案。

综合考虑相关经验以及国内类似工程的应用经验,本项目选用弹性轨枕方案。

3 动力学仿真模型

3.1 道砟模型

采用散粒体模型或实体模型。

散粒体模型可准确模拟道砟颗粒形态及颗粒间的几何关系,多用于分析道砟颗粒级配、外观等对道床微观力学的影响[7]。 但真实道砟颗粒具有随机性,散粒体模型不能完全再现道砟宏观力学响应,且散粒体模型计算量大,无法实现大型计算。 故其并不适用于轨道动力学仿真分析。

实体模型则将道砟间的相互作用进行简化,采用与碎石道床一样的物理力学参数,适用于模拟车辆、轨道、基础间的宏观力学作用以及轨道动力学响应[8]。此外,考虑到有砟道床在“车辆-轨道-基础”动力作用中主要发挥传力和承力作用,整体结构的弹性变形较小[9],故在宏观上可将道砟考虑为具有质量和弹性的连续介质结构。 此种情况下,采用实体模型进行模拟是合理的。

3.2 基本参数

蔡向辉[10]利用有限元软件建立了轨道-路基-下穿隧道有限元模型,分析盾构施工对轨道动力学的影响,但其模型没有考虑无限土体的边界条件。 高莹等[11]利用有限元法建立了碎石道床地段轨枕的局部空吊模型,并对轨道力学性能进行了分析,但其模型没有考虑车辆动力性能带来的影响。

只有对有限元模型进行精细化建模,精确设定各单元基本参数,将不同单元模型通过准确的相互关系、边界条件组合在一起,才能保证模型的精细化。

本研究建立了“车辆-轨道-基础”三维动力学仿真模型,用以模拟车辆、轨道及基础间的相互作用,得出轨道的实际运行状态。

主要参数如下:

①采用B 型车,含车体、转向架、轮对及悬挂等部件,各部件具有与实际情况一致的自由度。

②采用60 kg/m 钢轨,用空间梁单元模拟,按扣件支承间距分割单元,考虑其纵横垂向位移以及转角。

③采用弹簧单元模拟扣件,其垂向刚度为90 ~120 kN/mm,与轨枕配套并按1 680 对/km 进行布置。

④采用新Ⅱ型轨枕,采用实体单元模拟轨枕及道床,轨枕的长、宽、高,以及道床顶面宽度、边坡坡度等细部尺寸同实际轨道设计值。

⑤箱涵宽13 m,高5.3 m,边墙与中隔墙厚35 cm,顶板与底板厚40 cm。 采用实体单元模拟箱涵及路基,路基基床表层、底层及箱涵结构等细部尺寸同实际路基设计值。

⑥实际试车速度为80 km/h。

模型中各单元部件的物理力学参数见表1。

表1 材料物理力学参数

3.3 模型建立

对于轮轨接触,考虑了法向力及切向力。 法向力:采用Hertz 非线性接触理论模型;切向力:采用Kalker线性理论[12]。 关于边界条件,在路基底部设置动力人工边界来模拟无限土体,设置纵向对称来模拟无缝线路。 此外,为消除边界条件影响,整个模型长度为120 m,箱涵结构置于模型中间。

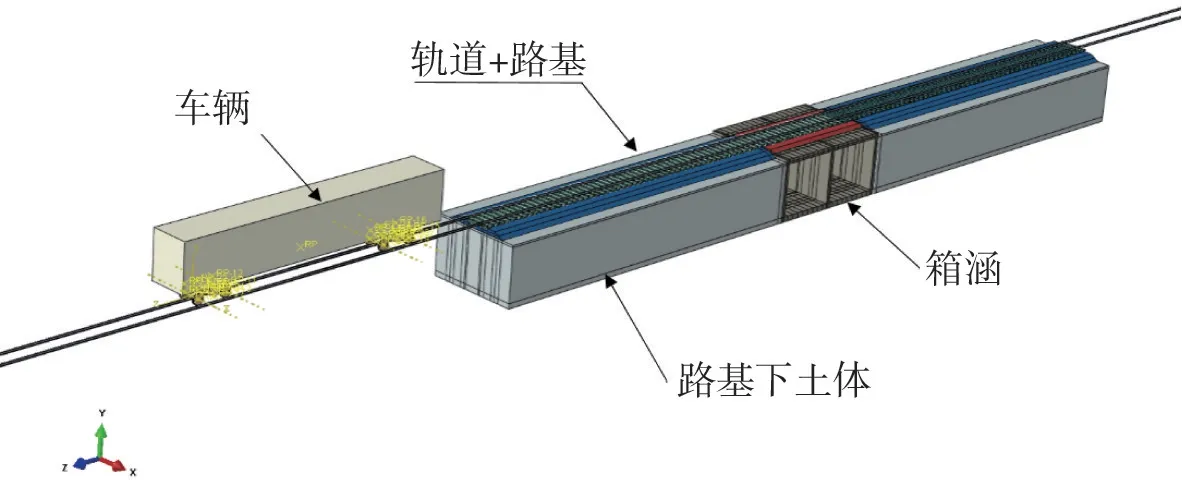

采用有限元软件建立模型,建立的动力学仿真模型见图1。

图1 “车辆-轨道-基础”三维动力学仿真模型

4 动力学仿真分析

4.1 研究目的与思路

采用弹性轨枕方案后,道砟厚度不足地段(简称“研究段”)与前后正常路基段(简称“正常段”)的轨道动力学特性应相近,轨道的几何状态应平顺过渡,以保证在长期列车荷载作用下,轨道刚度变化合理,几何状态良好[13-14]。

在普通轨枕工况下,对研究段与正常段轨道的动力学特性差异进行分析,了解道砟厚度不足导致的轨道不平顺与可能发生的病害。 在弹性轨枕工况下,研究轨道几何状态是否得到改善,以及当研究段与正常段轨道动力学特性相近且轨道平顺的情况下,枕下弹性垫板的合理刚度值范围。

因车辆在试车线运行时不载客,故本研究不考虑车辆本身的动力学特性。

4.2 普通轨枕

因车辆模型以实际试车速度在轨道模型上运行,先后经过研究段与正常段,故研究段、正常段动力学特性计算结果有时间差,但并不影响结果对比。

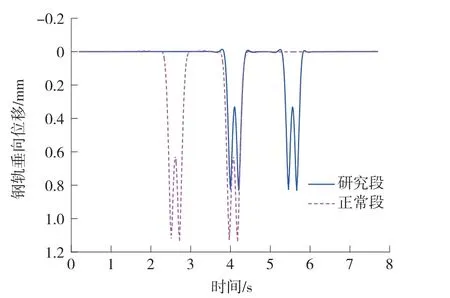

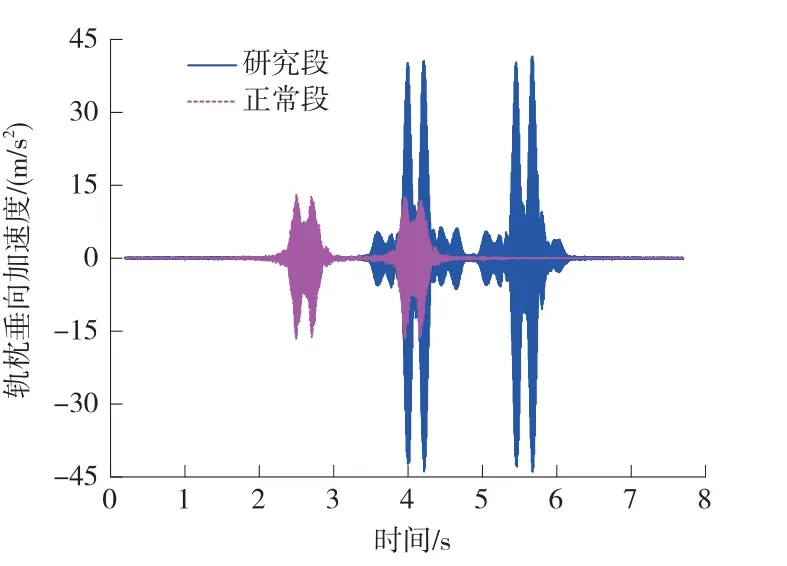

对采用普通轨枕的研究段与正常段进行对比分析,两者钢轨垂向位移、垂向加速度对比见图2、图3。

图2 钢轨垂向位移对比时程

图3 钢轨垂向加速度对比时程

研究段和正常段钢轨最大垂向位移分别为0.82 mm 和1.18 mm,正常段比研究段大43.9%。 因研究段道砟厚度不足、箱涵刚度大,导致了其轨道与基础变形小、钢轨垂向位移小。 钢轨垂向位移不同说明了本段线路存在轨道不平顺。

此外,研究段和正常段钢轨最大垂向加速度分别为76.1 m/s2和79.2 m/s2,相差不大。

轨枕垂向位移、垂向加速度对比见图4、图5。

图4 轨枕垂向位移对比时程

图5 轨枕垂向加速度对比时程

研究段和正常段轨枕最大垂向位移分别为0.13 mm 和0.47 mm,正常段比研究段大261%,这主要是因为研究段道砟厚度不足,支承刚度大,导致轨枕动位移偏小。

研究段和正常段轨枕最大垂向加速度分别为44.2 m/s2和18.9 m/s2,正常段比研究段小57.2%。可见,列车通过研究段时轨枕的动力响应显著加大,加剧了轨枕受到的动力作用。 同时,轨枕加速度会直接传递至枕下道床面,较大的轨枕垂向加速度会加剧枕下道砟的动力响应,降低道砟的耐久性,增大道床粉化程度与速度,进而引起轨枕局部空吊[15]。 反过来又会恶化轨枕受力,造成轨枕破损与开裂。

枕下道床垂向加速度、道床应力对比见图6、图7。

研究段枕下道床最大垂向加速度及应力为24.1 m/s2和32.3 kPa,正常段枕下道床最大垂向加速度及应力为12.3 m/s2和18.1 kPa,正常段比研究段分别小48.9%和43.8%。

道砟厚度不足会引起轨道结构的弹性降低,且会削弱道床对上部荷载的衰减作用,使道床本身以及道床传递下来的应力增大。 较大的应力反复作用于道砟上,加之雨水、粉尘等不利因素的影响,使得研究段道砟耐久性差,也更易损坏。

图6 枕下道床垂向加速度对比时程

图7 枕下道床应力对比时程

综上所述,当采用普通轨枕时,研究段的轨道性不平顺以及动力学状态不佳,反映在钢轨、轨枕、道床的几何状态以及动力响应参数上。 相较于普通段,更易发生轨道不平顺、轨枕受力恶化、道砟粉化加剧、养护维修频繁等问题。

4.3 弹性轨枕

采用弹性轨枕可改善轨道整体弹性,达到与正常段相近的轨道动力学响应。 弹性轨枕由轨枕与弹性垫板组成,其中弹性垫板黏贴在轨枕下表面,作用于轨枕与道砟之间。 弹性轨枕与普通轨枕外部接口一致,对其他专业没有影响。

弹性垫板刚度的取值也会影响轨道的动力特性,刚度过小会导致钢轨、轨枕动位移过大,造成轨道不平顺;刚度过大会增大轨枕、道床受到的动力作用,加剧轨道性能的恶化。 因此,刚度的合理取值也是本次研究的重点。

为了验证弹性轨枕方案是否有效,也为了得出弹性垫板合理的刚度值范围,选取了20 kN/mm、40 kN/mm、60 kN/mm、80 kN/mm、100 kN/mm、120 kN/mm 六种不同刚度值的弹性垫板进行分析,并进行相互比较。

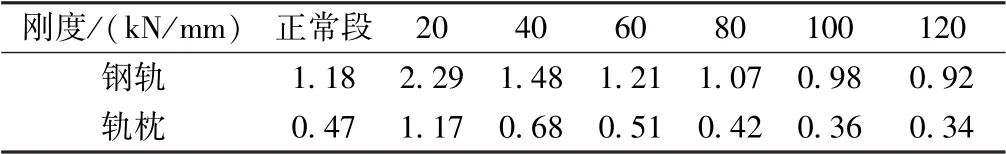

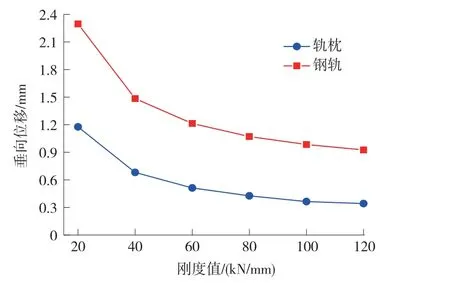

不同刚度值下钢轨、轨枕位移最大值见表2,位移变化情况见图8。

表2 钢轨、轨枕垂向位移最大值 mm

图8 刚度值对钢轨、轨枕垂向位移影响

由表2、图8 可知,随着刚度值减小,弹性垫板变形量增大,钢轨、轨枕的垂向位移也随之增大,尤其是当刚度值小于40 kN/mm 后增幅明显。 钢轨垂向位移过大会降低轨道的平顺性且易引起晃车,过小则与正常段过渡不佳。 针对本工程,刚度值在40 kN/mm 以上是合适的。

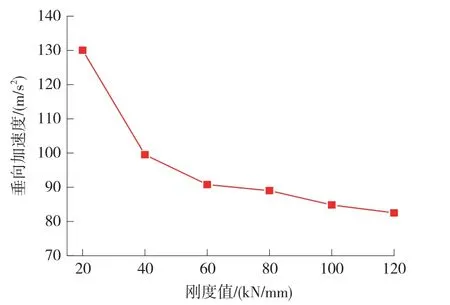

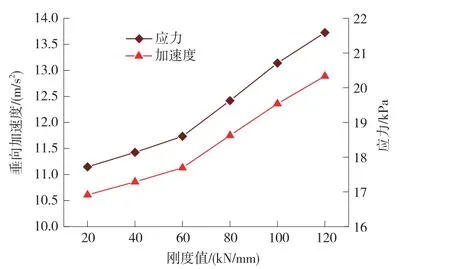

不同刚度值下的钢轨、道床垂向加速度最大值见表3,枕下道床应力最大值见表4。 钢轨垂向加速度变化情况见图9,道床垂向加速度与道床应力变化情况见图10。

表3 钢轨、道床垂向加速度最大值 m/s2

表4 枕下道床应力最大值 kPa

图9 刚度值对钢轨垂向加速度影响

由图9 可知,钢轨垂向加速度随着刚度值减小而增大,当弹性垫板刚度由40 kN/mm 减小至20 kN/mm后,钢轨垂向加速度增加了30.7%。 当刚度值大于60 kN/mm 后,钢轨垂向加速度降幅放缓。

图10 刚度值对道床垂向加速度及道床应力影响

由图10 可知,枕下道床垂向加速度和道床应力的变化趋势基本相同,均随着弹性垫板刚度值减小而减小,这是因为弹性垫板起到了弹性缓冲作用,也在一定程度上增大了轨枕与道砟的接触面积。 当刚度值大于60 kN/mm 后,道床垂向加速度和应力的变化速率明显增大。 道床振动和应力过大,都会加剧道砟粉化,增加养护维修工作量,故弹性垫板刚度值亦不宜过大。

综上所述,考虑到研究段轨道的平顺性、动力特性宜与正常段相当,认为弹性垫板的刚度值在60 ~80 kN/mm 之间是合适的。

5 结论

针对苏州地铁浒墅关车辆段扩建工程试车线道砟厚度不足的问题,建立了“车辆-轨道-基础”三维动力学仿真模型,利用有限元模拟,分析并预测道砟厚度不足引起的各类轨道问题。 主要结论如下。

(1)道砟厚度不足地段钢轨垂向位移偏小,轨枕垂向加速度、道床垂向加速度和道床应力偏大,易引起轨道不平顺、轨枕损坏、道砟粉化加剧、养护维修工作量大等问题。

(2)采用弹性轨枕可改善轨道整体弹性,使得道砟厚度不足地段轨道平顺性、动力特性指标得到优化与改善。

(3)弹性垫板刚度值在60 ~80 kN/mm 之间是合适的。