基于Fluent的大型苏氨酸发酵罐内搅拌流场仿真分析

李 进 石秀东 汪 晨 封蔚健

(1. 江南大学机械工程学院,江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

工业上发酵法生产苏氨酸采用搅拌通风的有氧发酵法,发酵过程在大型的发酵罐内进行,发酵罐为生产菌种提供了一个无菌环境以及适合细胞生长的流体动力学环境,流体动力学环境主要由搅拌、通气和湍流组成,通过搅拌桨为流场输入机械能,使整个发酵罐内获得持续稳定的流场及能量、动量和物质传递,为生产菌种的生物化学反应提供稳定合适的环境[1]。在苏氨酸发酵过程中,发酵罐内液体的混合循环情况、电机的输出搅拌功率、发酵罐内溶液含气率等都是研究的重点[2-3],由于发酵罐模型巨大,在设计初期很难通过试验的方式为设计提供可靠依据。目前,利用CFD相关软件数值模拟研究搅拌流场情况为设计提供依据成为一大趋势[4]。Wang等[5]利用CFD技术建立了一个气、液、固耦合的流体动力学模型,用以模拟生物反应过程中流场的变化情况,很好地验证了膨胀颗粒床用于生物制氢的行为;Houari等[6]通过CFD相关软件程序模拟了不同搅拌桨在圆柱形储存罐中的搅拌过程,研究流场的流动能量效率,得出最大混合叶轮效率更好;倪伟佳等[7]研究了在不同搅拌桨叶组合下的流场情况,通过数值模拟分析,优化了搅拌桨组合结构,提高了头孢菌素C的发酵效率;黄男男等[8]研究了导流筒对搅拌槽内流场的影响,通过对比分析得出导流筒会强化搅拌槽内的轴向流动,增强了流体的混合效果。然而,针对大型发酵罐内流场的研究不多,其研究仅侧重于对单一的工艺状况进行分析,很少考虑到发酵整个过程中罐内溶液的变化情况。

本试验以中国某发酵罐生产企业设计的大型苏氨酸发酵罐内流场为研究对象,建立搅拌数值分析模型,结合苏氨酸发酵工艺参数,根据发酵过程中罐内溶液的不同工艺状况条件,分别采用单相流、气液两相流的分析模型对其进行数值模拟研究,为大型发酵罐设备的结构设计及发酵工艺优化提供参考依据。

1 发酵罐模型与网格划分

1.1 几何模型

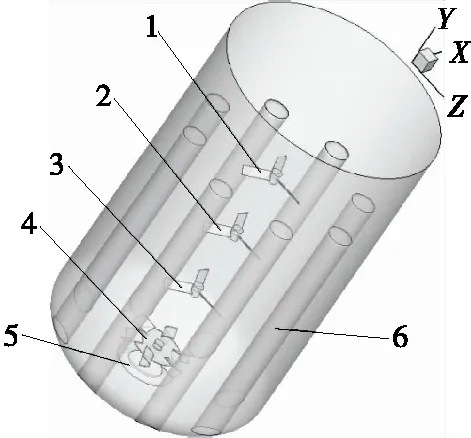

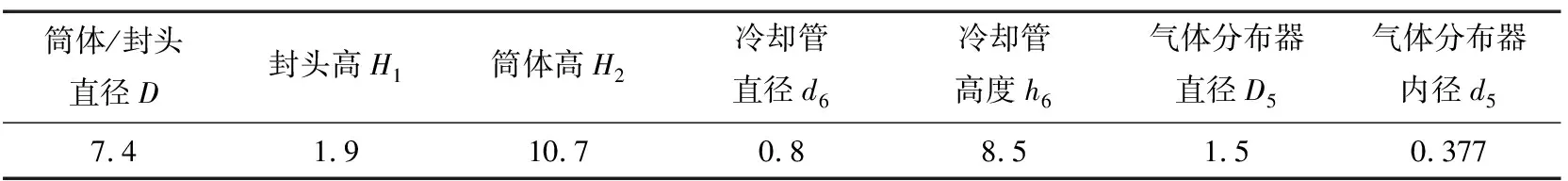

该苏氨酸发酵罐由椭圆形封头与圆柱形筒体组成,发酵罐内,分布有8列冷却管以及一些小型板件,搅拌器安装在发酵罐中部,主要由四档搅拌桨组合而成,气体分布器安装在发酵罐底部。由于气液两相流数值计算时,对模型以及网格质量要求非常高,为了便于计算,对模型进行简化处理,忽略转轴以及板件对流场的作用,图1为简化后的模型。

前期结合设计经验以及合理的仿真模拟计算,对发酵罐内搅拌桨的大小以及安装位置有了初步的确定,搅拌桨①、搅拌桨②、搅拌桨③为三斜叶式桨,直径d1=d2=d3=2.3 m,安装高度(距底面)依次为h1=9.0 m、h2=6.5 m、h3=4.0 m,搅拌桨④为六叶抛物线式圆盘涡轮桨,直径d4=2.25 m,安装高度h4=1.5 m。本模型中发酵罐的其他尺寸参数见表1。

1. 搅拌桨① 2. 搅拌桨② 3. 搅拌桨③ 4. 搅拌桨④ 5. 气体分布器 6. 冷却管组件

图1 发酵罐三维模型

Figure 1 Three dimensional model offermentor

表1 发酵罐几何模型参数Table 1 The geometric model parameters of fermentor m

1.2 网格划分

使用ICEM软件对模型进行网格划分,对4个搅拌桨、空气分布器以及冷却管附近进行网格加密处理。经过网格无关性检验,网格数量在3.0×105~7.0×105时,发现搅拌器的功率变化基本趋于稳定,认为达到网格无关性要求,由于模型尺寸较大,为了更好地模拟实际情况,在计算条件允许下适当增加网格数量。通过合理的调整,在气液两相流模型中,网格数量最终为1.20×106,如图2所示。由于单相流模型中,不考虑液面上方气体区域,最终网格数量为9.5×105。

2 数值模拟

2.1 单相流模拟

在单相流数值模拟中,使用标准的k-ε模型进行计算,对搅拌桨转动区域采用多重参考系法(MRF)进行处理,即桨叶附近区域设置成与桨叶转速相同的旋转坐标系,外部区域设置成静止坐标系,两区域间实现插值计算[9-10]。

图2 发酵罐网格划分Figure 2 Grid partition offermentor

苏氨酸发酵罐内溶液的密度由试验测得,发酵初始相对密度为1.01,而发酵的终止相对密度为1.19。因为发酵液黏度低对搅拌流场以及功率的影响不大,且在发酵过程中溶液黏度变化也不大,经过试验测得黏度取平均值0.002 Pa·s。考虑重力的作用,重力加速度设置为9.81 m/s2。不考虑温度对流场的影响。

边界条件设置中,将发酵罐的内壁面以及冷却管的外壁面处理成无滑移的静止壁面,搅拌桨叶设置成为动边界,发酵液液面采用对称边界(Symmetry),即垂直于液面的速度为0。

2.2 气液两相流模拟

在进行气液两相流模拟中,同样采用标准的k-ε模型进行计算,多相流模型采用欧拉(Eulerain)模型,将液体设置为主要相,气体为次要相。搅拌桨的旋转采用多重参考系法(MRF)进行处理。求解计算时将气泡视为球形,气泡直径经试验测得在0.006 m左右,不考虑气泡的破碎与聚合,气、液两相之间的作用力考虑曳力影响,曳力模型采用常用的Schiller and Naumann模型,将气液两相视为非定常流动[11]。采用瞬态方法进行迭代求解。

发酵罐溶液物性参数与单向流模拟中基本相似,壁面条件皆设置为无滑移的静止壁面,气体入口设置为均匀速度入口边界,气相体积分数设置为1。发酵罐顶层的平面设置为压力出口边界,初始气液分界面采用Fluent中的初始化补充功能(patch)进行处理。

3 仿真结果分析

3.1 罐内流场速度分布

图3是单相流模型中罐内液面在10.3 m(实际发酵后期液位大概高度)处,转速为90 r/min,液体相对密度取1.10时的发酵罐轴截面的流场速度图,可以看出在发酵罐内,中心流体速度主要方向向下,向下速度分量在3 m/s 左右,罐壁附近流体速度主要向上,向上速度分量在0.5 m/s左右,整体形成一个流动循环。同时上三档搅拌桨附近,流体又以与搅拌桨接近的角速度进行回转混合,使得整个发酵罐内流体在罐中心处混合充分,获得很好的物质传递效果,利于菌种进行持续的生物化学反应[12]。

图3 发酵罐内轴截面流场速度矢量图Figure 3 Velocity vector diagram of axial section infermentor (90 r/min)

图5为气液两相流模型中,通气量为300 m3/min,转速90 r/min,相对密度取1.10时发酵罐内轴截面溶液的流场速度矢量图,对比图3可以看出通气后发酵罐内的流动循环变化不大,但通气后局部速度过大或有涡旋且液面处有翻腾速度,增加了混合效果[13]。

3.2 搅拌桨功率

在发酵罐设计初期,对搅拌桨功率的把控特别重要。常见的CFD软件中后处理并不能直接输出功率参数,可以提取搅拌桨绕转轴的转矩M,再通过公式P=M×ω(ω为转动角速度)计算得到功率。

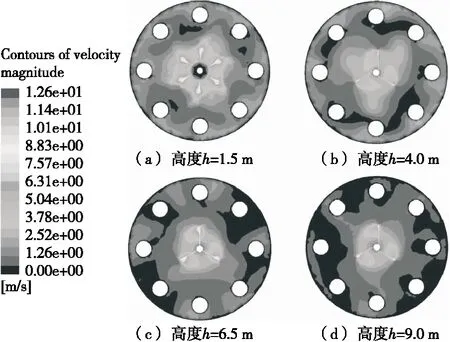

图4 发酵罐内不同高度处速度云图Figure 4 Velocity cloud chart at different heights infermentor

图5 通气时发酵罐内轴截面流场速度矢量图Figure 5 Velocity vector diagram of axial section in fermentor during aeration

图6是单相流模型中转速90 r/min,发酵液相对密度取1.1时不同液位搅拌桨的功率图,反映了发酵过程中,由于流加法补料导致发酵罐内液面升高时搅拌桨所需功率的变化趋势。可以看出当溶液完全浸没某一档搅拌桨后,液面继续升高,该搅拌桨功率变化不大。

图6 转速90 r/min时不同液位搅拌桨功率变化Figure 6 Power of impeller under different liquid height (90 r/min)

图7是单向流模型中罐内液面在10.3 m处,转速90 r/min 时,不同密度的发酵液所需搅拌桨功率变化图,反映了随着发酵过程的进行,罐内溶液密度升高时搅拌桨所需功率的变化情况。随着溶液密度增大,搅拌桨所需功率也随之上升,溶液密度与所需功率呈近似的正比关系。

表2是通气量为300 m3/min与不通气时各搅拌桨功率变化情况,在通气后四档搅拌桨组合总功率下降20.9%,低于30%,说明搅拌桨气液分散特性较好。其中六叶抛物线式圆盘涡轮桨即搅拌桨④功率下降最大为24.5%,一方面是因为搅拌桨④距离下方气体入口较近,另一方面在搅拌桨④桨叶后方会产生小量“气穴”,造成桨叶功率下降,其下降率在一定程度上与郝志刚等[14]研究的通气搅拌RPD曲线上结果有相似之处。

表2 通气与不通气时搅拌桨功率变化Table 2 Variation of impeller power between ventilation and non-ventilation

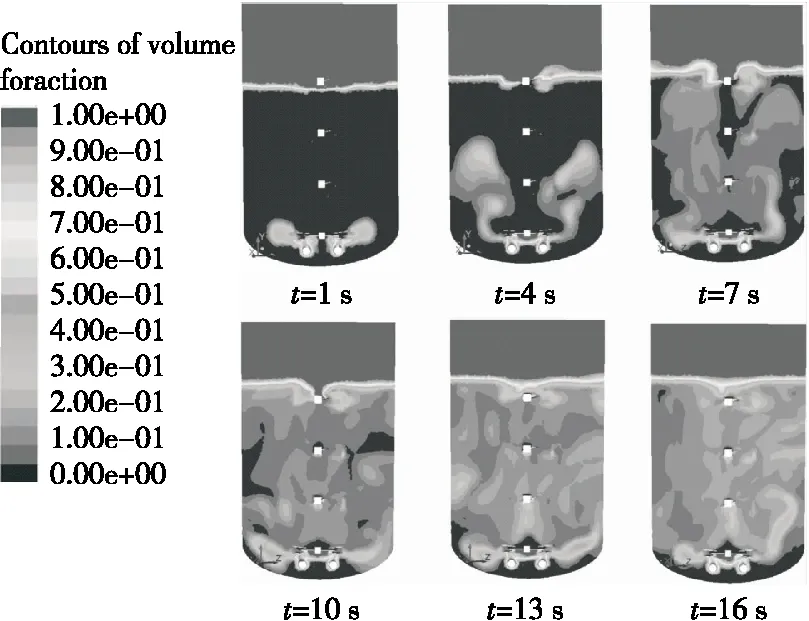

3.3 发酵罐内溶液含气率

图8是转速90 r/min,初始液位高8.6 m,相对密度1.10,通气量300 m3/min时溶液含气率随时间的变化图,可以看出液面的波动以及通气后气体从下方上升过程中溶液的含气率变化过程。t=16 s以后液面不再升高,含气率趋于稳定,此时,发酵罐底部含气率较低,其他位置含气率分布接近均匀,能为发酵过程提供很好的溶氧补充。通过截取不同高度处截面的含气率,比较得出液面最终稳定在h=10.6 m左右。计算上升高度的体积以及初始溶液体积,得出溶液体积增加了27%,溶液平均含气率最终稳定在21.4%,满足苏氨酸发酵过程的溶氧条件[15]。考虑到苏氨酸发酵过程需要进行补料、流加氨水来调控pH,发酵罐内的液面会有一定程度的升高。通过对30 L小型发酵罐进行多次发酵试验,发酵初始装料12 L 左右,发酵结束时溶液体积在17 L左右,体积增加41%,按照同等比例,该大型苏氨酸发酵罐容积530 m3,填料系数为75%,其初始装料体积为V=(530×0.75)÷(1.27×1.41)=222 m3,计算得到初始装料液位高度在6.3 m 处。图9为通气后搅拌桨④安装高度处截面的含气率分布,可以看出在搅拌桨叶后发生了气泡的聚集,产生了气穴导致含气率相对较高,从形态上看气穴并不大,说明了使用抛物线式圆盘涡轮桨在一定程度上抑制了气穴的产生。

图8 不同时刻的含气率分布图Figure 8 Gas holdup at different times

图9 h=1.5 m高度处截面含气率分布Figure 9 Gas holdup at 1.5 m(t=16 s)

4 结论

本试验以大型苏氨酸发酵罐为模型,选用四档搅拌桨组合搅拌,其中上3档为三斜叶式桨(轴向流桨),最下层桨为抛物线式圆盘涡轮桨(径向流桨),通过Fluent等软件进行单相以及气液两相流的仿真模拟,研究分析了罐内流场流速、搅拌功率以及溶液含气率。从仿真结果可以看出这4档搅拌桨组合能形成较好的流场循环以及混合效果;当液位完全浸没一档搅拌桨后,液面继续升高该搅拌功率变化不大;发酵过程中溶液密度增大将导致搅拌桨的功率增大,二者呈近似正比例关系;通入气体后,搅拌桨功率会有下降,采用该组合桨,功率下降了20.9%,溶液平均含气率稳定在21.4%左右,计算得到发酵罐的初始装料液位高在6.3 m左右,同时仿真结果说明抛物线式圆盘涡轮桨能在一定程度上抑制“气穴”的形成。本研究对苏氨酸发酵过程中发酵罐内几种工艺状况进行了搅拌流场仿真模拟,由于模型巨大,研究偏向于整体性,未对罐内局部区域流场进行研究,这在之后的工作中会有体现。