超高压水力钻割一体化增透技术参数试验考察

刘志伟,高振勇

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团 重庆研究院有限公司,重庆 400037)

高瓦斯低透气性煤层顺层钻孔瓦斯抽采难度大,抽采达标时间长、抽采效果差、钻孔工程量大,严重影响了采掘工作面瓦斯治理效率,导致煤矿采掘接替失调。在解决上述高瓦斯低透气性煤层瓦斯治理难题方面,水力割缝增透技术被广泛应用,被认为是一种能够有效提高煤层透气性和强化瓦斯抽采的技术措施[1-4]。近年来,随着我国高压水射流扩孔、割缝技术的不断发展和完善,超高压(100MPa)水力钻割一体化增透技术逐步推广应用,以100MPa的高压水为介质对钻孔周围煤体进行剥离,改变煤层原始应力状态和物理力学性质,达到了煤层卸压增透的目的[5-8],在安徽淮南、四川攀枝花、河南焦作、贵州毕节等矿区取得了良好的治理效果[9-11]。

随着采掘深度和开采强度的不断增加,潞安矿区屯留井田煤层瓦斯含量逐步增加,采掘工作面瓦斯涌出量极大,主要采用顺层钻孔抽采的瓦斯治理措施,由于生产衔接紧张,瓦斯抽采时间不足,工作面采掘进度缓慢。为解决上述难题,潞安集团引进超高压水力钻割一体化增透技术对煤层进行瓦斯治理,以实现瓦斯高效抽采、减低瓦斯涌出量,解决生产接续紧张问题。

超高压水力钻割一体化割缝增透效果与割缝压力、单刀出煤量及割缝时间息息相关[12-13],当割缝钻孔出煤量过多时煤层结构破坏,易发生钻孔喷孔或塌孔现象,抽采瓦斯衰减较快,造成工程量增加和施工难度增大;当割缝单刀出煤量较少时煤层增透效果有限,难以达到煤层增透及快速降低瓦斯涌出的目的,因此研究适合不同煤层硬度条件下超高压水力钻割一体化增透技术合理割缝压力、最优的割缝时间、单刀割缝出煤量和割缝半径的技术参数有重要意义。

1 试验区概况

屯留井田含煤地层为下二叠统山西组和上石炭统太原组,含可采煤层5层,为3,9,12,15-2,15-3号煤层。井田的各矿井主要开采3号煤层,下距9号煤层平均为61.83m,3号煤层平均厚度6.0m,全井田稳定可采。

超高压水力钻割一体化增透技术以屯留井田余吾矿N1103工作面为试验地点,该工作面开采3号煤层,煤层厚度约6.0m,倾角平均2°,瓦斯含量10.55m3/t,坚固性系数为0.47~0.57,瓦斯放散初速度为21,煤体破坏类型为Ⅱ~Ⅲ类。

该工作面N1103胶带巷沿3号煤层顶板掘进,为矩形断面,宽5.4m,高3.8m,采用锚网支护、锚索补强的支护方式。N1103工作面及两巷设计采用顺层长钻孔的方式进行预抽,以达到降低煤层瓦斯含量和瓦斯涌出量的目的。

2 考察方案设计

以潞安矿区屯留井田3号煤层为试验对象,首先考察3号煤层赋存条件下超高压水力钻割一体化合理割缝压力,然后对不同割缝时间及钻孔出煤量进行考察,以瓦斯抽采浓度和纯量达到最佳效果为指标,试验考察超高压水力钻割一体化增透合理单刀割缝时间和最佳单刀出煤量,分析确定上述割缝技术参数条件下的割缝半径。

试验地点选在N1103工作面的胶带巷,共布置顺层钻孔18个,钻孔间距为4m,编号分别为1~18号钻孔,分为5个试验组,试验组间距8m,其钻孔布置如图1所示。

图1 N1103工作面割缝试验钻孔布置

其中Ⅰ试验组布置2个钻孔,考察合理割缝压力。然后在合理的割缝压力条件下,在试验组Ⅱ,Ⅲ,Ⅳ,Ⅴ分别布置4个钻孔,钻孔长度100m,每4m割1刀,设计割缝20刀,分别考察5min,7min,10min,12min割缝的单刀出煤量。割缝钻孔完成后对钻孔进行接抽,观测并记录试验组Ⅱ,Ⅲ,Ⅳ,Ⅴ各钻孔平均瓦斯纯流量。

3 现场试验

3.1 割缝合理压力

在N1103胶带巷Ⅰ试验组对1号,2号顺层钻孔进行超高压水力割缝试验时,根据其孔口返水、返渣顺畅程度、塌孔及喷孔情况来进行考察。

对1号,2号顺层钻孔试验期间,每3~5m割1刀,从孔底割缝至孔口20m,在每刀割缝时将压力由30MPa缓慢上升至100MPa,单刀割缝时间约5min。煤体被切割为粒度为2~10mm的小颗粒,在水和螺旋钻杆的共同作用下,顺利排到孔口,割缝期间未出现堵孔、喷孔及瓦斯超限现象。

试验表明,3号煤层在坚固性系数f=0.47~0.57条件下,割缝压力在100MPa条件下割缝期间均未出现堵孔、喷孔等瓦斯涌出异常现象,鉴于超高压水力钻割一体化装备额定压力为100MPa,考虑留有10%富裕系数,确定在3号煤层硬度条件下割缝合理压力为90MPa。

3.2 不同割缝时间的单刀出煤量

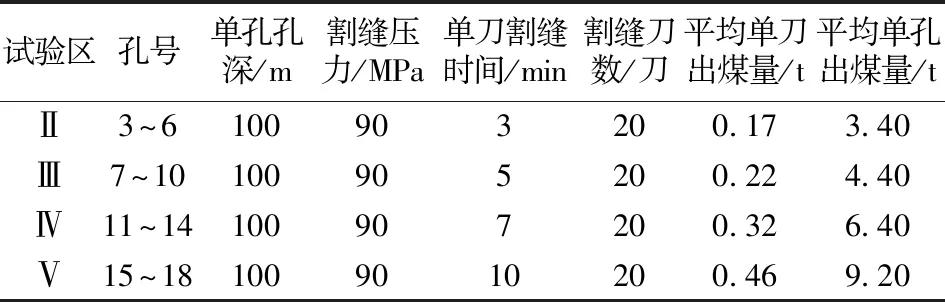

针对3号煤层在割缝压力为90MPa条件下,对试验组Ⅱ,Ⅲ,Ⅳ,Ⅴ,分别考察3min,5min,7min,10min割缝的单刀出煤量,其不同试验组不同割缝时间割缝钻孔单刀出煤量统计数据见表1。

表1 不同割缝时间割缝钻孔单刀出煤量统计

3.3 不同试验组平均瓦斯抽采纯量

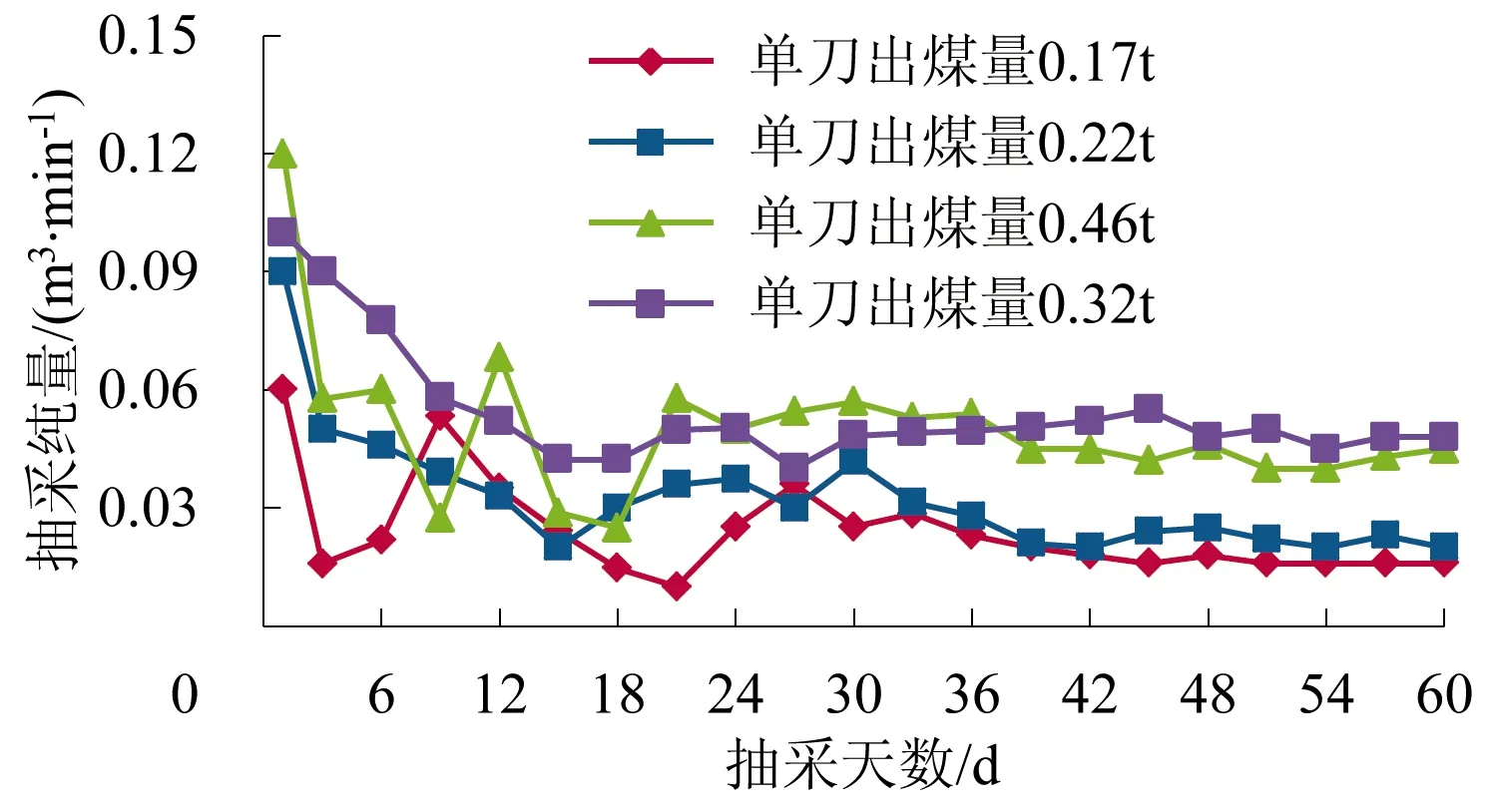

由表1可见,在试验组Ⅱ,Ⅲ,Ⅳ,Ⅴ各割缝钻孔单刀割缝时间分别为3min,5min,7min,10min时的平均单刀出煤量分别为0.17t,0.22t,0.32t,0.46t,上述割缝钻孔施工完成后立即封孔联抽,每天观测各单孔的瓦斯抽采纯量,计算试验组单孔平均瓦斯抽采纯量,得出不同单刀出煤量钻孔平均瓦斯抽采纯量变化曲线如图2所示。

图2 钻孔平均瓦斯抽采纯量变化曲线

由图2可知,不同单刀出煤量的钻孔抽采前30d的单孔平均抽采纯量波动均较大,抽采30~60d逐步趋于稳定,单刀出煤量0.32t的割缝试验组单孔平均瓦斯抽采纯量约0.048m3/min;单刀出煤量为0.46t的割缝试验组单孔平均瓦斯抽采纯量约0.045m3/min;单刀出煤量为0.22t的割缝试验组单孔平均瓦斯抽采纯量约0.018m3/min。单刀出煤量为0.17t的割缝试验组单孔平均瓦斯抽采纯量约0.016m3/min。

不同单刀出煤量60d钻孔平均瓦斯抽采纯量对比如图3所示。由图3可知,单刀出煤量为0.32t时,接抽60d的钻孔平均瓦斯抽采纯量最大;单刀出煤量为0.17t,0.22t,0.32t时,接抽60d的钻孔平均瓦斯抽采纯量随单刀出煤量增大而增大;当单刀出煤量为0.46t与单刀出煤量为0.32t相比,钻孔平均抽采纯量降低9%。

图3 不同单刀出煤量钻孔平均抽采纯量对比

综上分析,3号煤层在坚固性系数f=0.47~0.57条件下,合理的割缝压力为90MPa,单刀割缝时间为7min,单刀割缝煤量为0.32t时,钻孔瓦斯抽采效果最优。

4 割缝半径分析

假设水力割缝形成的孔洞是一个均匀的圆形孔洞,利用等效孔径可以描述钻割一体化技术的扩孔效应,其割缝半径计算公式如式(1)所示。

M=π×r2×h×K×γ

(1)

式中,M为割缝后排出煤屑量,t;r为割缝后缝隙的半径,m;h为割缝后缝隙的高度,m;K为煤量损失不均衡系数;γ为煤的密度,γ=1.38t/m3。

根据3号煤层超高压水力割缝钻孔的倾角为+2°,钻孔长度100m,实际钻进过程中可能因掉钻影响,导致终孔倾角变小或为负角度,因此考虑煤量损失不均衡系数K取0.70;考虑到割缝后缝槽为外宽内窄不规则槽形,根据3号煤层坚固性系数f=0.47~0.57,根据试验经验割缝压力在90MPa时割缝后缝隙的平均宽度按0.04~0.05m计算。

根据式(1)计算每刀平均排出煤屑量0.32t条件下,割缝形成缝槽半径r=1.45~1.62m。

5 结 论

(1)采用超高压水力钻割一体化增透技术对屯留井田3号煤层进行瓦斯治理的合理割缝压力为90MPa,在坚固性系数f=0.47~0.57条件下,单刀割缝时间为3min,5min,7min,10min时,单刀割缝出煤量分别为0.17t,0.22t,0.32t,0.46t。

(2)超高压钻割一体化割缝压力为90MPa,单刀割缝7min,割缝半径可达1.45~1.62m,单刀割缝出煤量约0.32t,其钻孔瓦斯抽采效果最佳,形成了一套适合3号煤层赋存的超高压钻割一体化增透技术关键参数,为类似煤层超高压水力钻割一体化增透技术参数选择提供参考依据。