磁钢充磁方式对永磁电机转子涡流损耗研究

路文开,张 卫,唐 杨,

(1.贵州大学,贵阳 550025; 2.贵州航天林泉电机有限公司,贵阳 550003;3.国家精密微特电机工程技术研究中心,贵阳 550003)

0 引 言

高速永磁电机可与原动机直驱,省去中间传动环节,减小了整机体积,提高效率。这些优点使其在工业智能制造、现代交通、航空航天、国防装备等领域具有广泛的应用前景[1]。但由于高速永磁电机转速高,电机内部的磁场变化频率高达上千赫兹,导致电机转子涡流损耗及温升较为严重[2-3],因此减小转子涡流损耗对高速永磁电机设计至关重要。国内外学者对高速度电机转子涡流损耗研究较多,如文献[4]采用在转子护套分段减小转子涡流损耗,分析了轴向分段、径向分段对转子涡流损耗影响,该方法适用于极数较少永磁电机,且增加电机生产工艺。文献[5]对比了4种不同的转子结构涡流损耗,进而减小电机转子涡流损耗,这些结构只适用于内置式永磁电机。文献[6]分析了永磁电机极弧系数对转子涡流损耗的影响,阐述极弧系数对转子涡流损耗规律,为进一步降低转子涡流损耗提供参考。

不同永磁体充磁方式影响永磁电机内部磁场分布,进而影响电机性能[7],且充磁方式选择是电机永磁体设计重要环节。然而从永磁体充磁方向对转子涡流损耗进行深入分析的文献较少,因此研究充磁方式对永磁电机转子涡流损耗影响,对设计高效率电机具有重要参考价值。 本文建立两种常见永磁体充磁模型,采用时步有限元法分析永磁电机在不同充磁方式下的电磁场特征,在此基础上对比分析了两种结构电机在三种不同工作条件下的转子涡流损耗。

1 两种永磁体结构与电机物理模型

1.1 两种永磁体结构

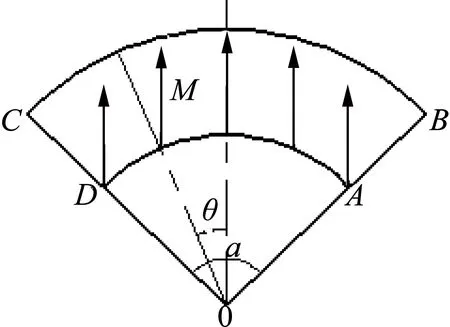

瓦片形磁极在永磁电机中应用最广泛,常见瓦片形磁极有平行充磁与径向充磁,如图1所示[7]。

(a) 平行充磁

(b) 径向充磁

为了便于计算图1(a),将磁化永磁体等效为均匀的电流层,则AB与BC端面电流层大小:

式中:α为永磁体的机械夹角;JS为等效面电流之值。

沿BC和AD边的磁化强度矢量M和单位法向矢量n是连续变化的,其变化的电流层可以表示:

JSC=JSsinθ

式中:θ为BC和AD边上某点处磁化强度矢量M沿逆时针转向n所构成夹角。

径向充磁时,两端面BC和AD的电流层表示:

JSC=M×n=0

在AB和CD边上,M与n的夹角与α无关,其电流层:

JSR=JS

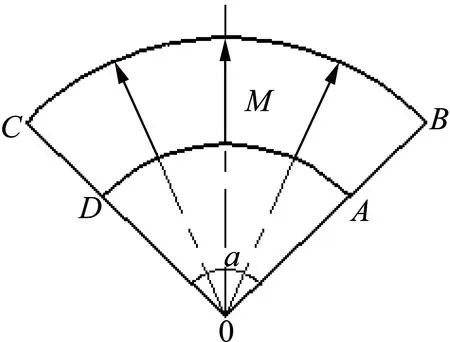

1.2 永磁电机有限元分析模型

高速永磁电机转子结构多采用内转子表贴式结构,本文分析采用高速永磁电机截面图,如图2所示,主要尺寸如表1所示 。在电机基本结构参数与材料相同的情况下,改变永磁体磁化方向对该高速永磁电机进行分析。表1为高速永磁电机的主要设计参数。

图2 高速永磁电机物理模型

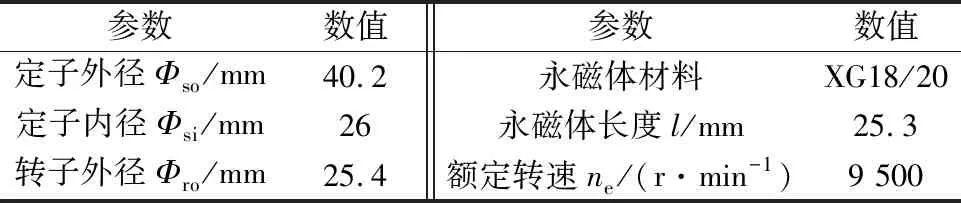

表1 高速永磁电机主要尺寸

2 电机转子涡流损耗计算模型

转子中的涡流损耗包括护套、磁钢和磁极隔板中的涡流损耗[8]。为了充分考虑电机中磁路饱和、集肤效应以及涡流对磁场的削弱等影响因素,本文采用时步有限元计算分析方法。

根据麦克斯韦方程,电机内部二维电磁场表达式:

式中:A为磁矢位;ν为磁阻率;J0为定子绕组电流密度;JM为永磁体等效电流密度;Je为感应电流密度。

在电磁场的基础上,进一步求解电机转子涡流损耗[9]:

因此转子涡流损耗:

3 充磁方式对永磁电机气隙磁密的影响

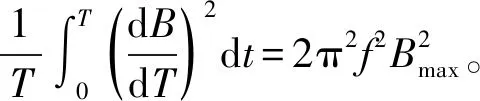

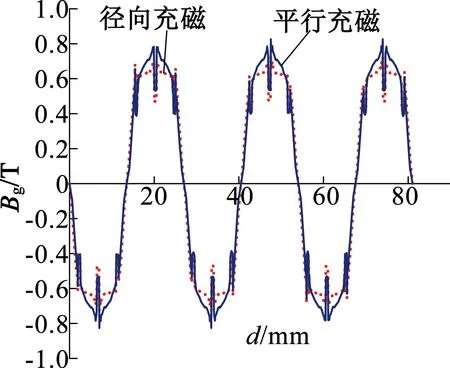

根据高速永磁电机物理模型以及两种不同的永磁体结构,在永磁电机转子涡流损耗的数值计算模型基础上,用Ansys有限元软件,求解两种不同充磁方式下电机气隙磁密,如图3所示。

图3 不同充磁方式永磁电机气隙磁密对比

由图3可看出,径向气隙磁密波形中的尖峰为开槽引起的气隙磁密变化,一个周期内尖峰数等于定子槽数。忽略定子槽口的影响,径向气隙磁密波形宽度比平行充磁要大,但径向充磁气隙磁密幅值比平行充磁小。这是因为不同充磁方式导致不同永磁体磁化方向长度不同,径向充磁时永磁体各个位置处磁化长度相等,气隙磁密的波形更近似方形。对气隙磁密进行傅里叶分解,得到不同充磁方式下气隙磁密谐波,如图4所示。

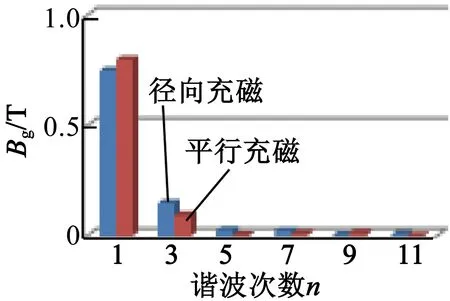

图4 永磁电机气隙磁密谐波含量对比

由图4可以看出,永磁体采用径向充磁时气隙磁密的基波幅值0.74 T,平行充磁基波幅值为0.80 T,比径向充磁时提高了8.1%,且径向气隙磁密的谐波高于平行充磁谐波。

4 充磁方向对永磁电机转子涡流损耗影响

4.1 空载时转子涡流损耗分析

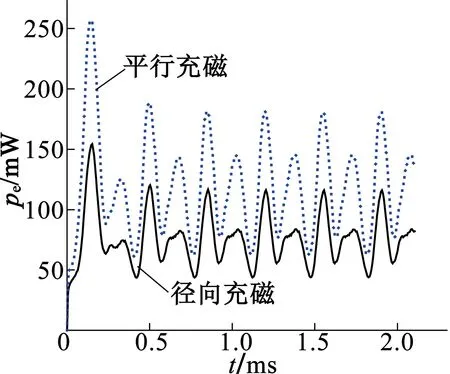

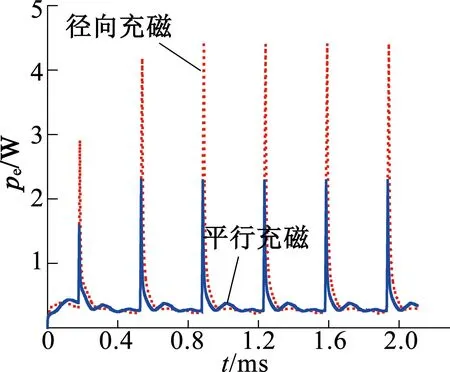

为了分析不同的永磁体充磁方向对转子涡流损耗影响,首先分析电机的激励源仅为永磁体所提供主激磁磁场工况下的转子涡流损耗,此时永磁电机转子涡流损耗如图5所示,转子涡流损耗分布如表2所示。

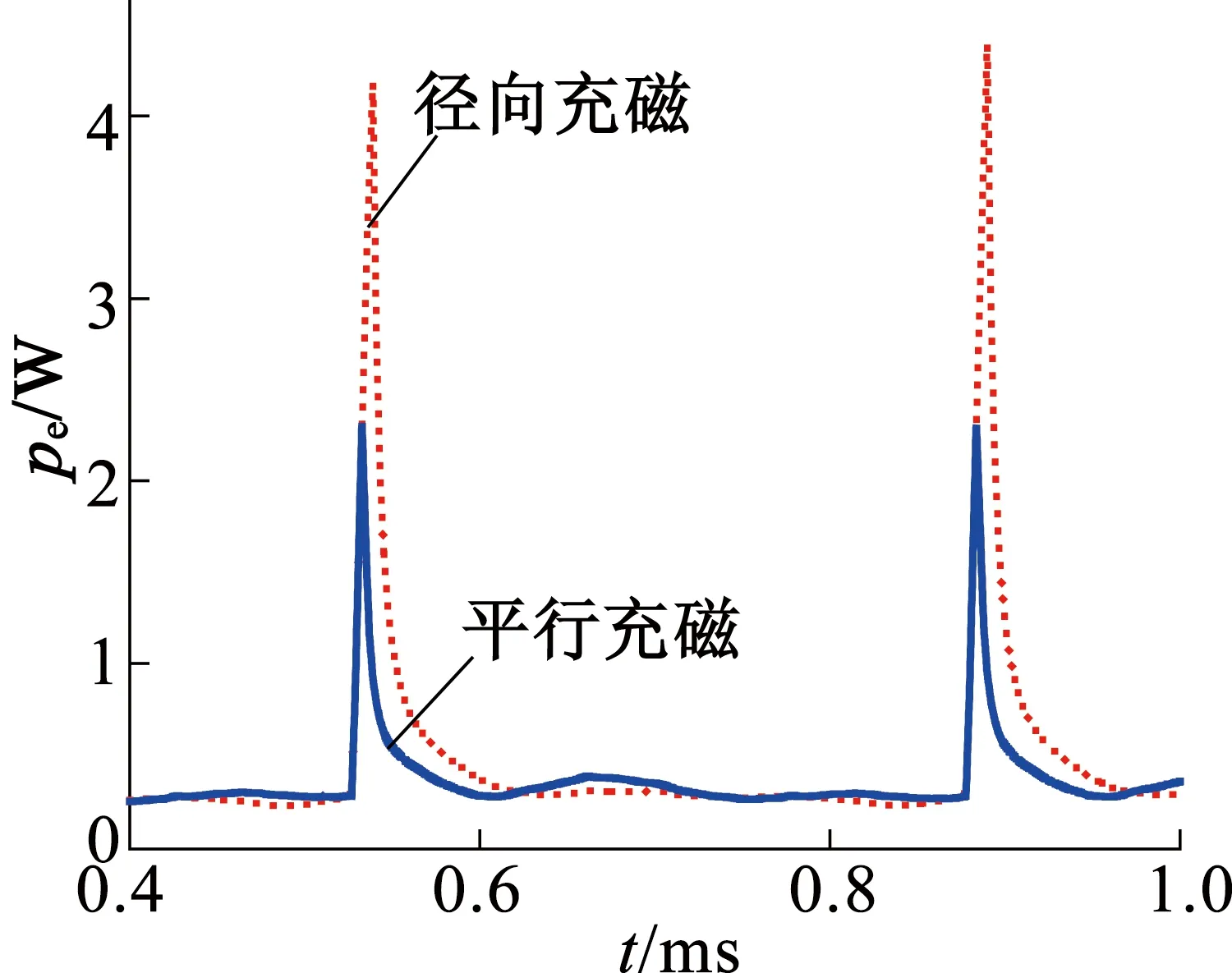

图5 空载时转子涡流损耗对比

表2 空载时转子涡流损耗分布对比

通过数据分析,高速永磁电机空载时,平行充磁的转子涡流损耗比径向充磁大58%,在转子涡流总损耗中,护套损耗以及永磁体之间的极间铝棒损耗占主要部分,高达转子涡流总损耗的78%,这是因为转子的涡流损耗与介质电导率有关,护套与铝棒的电导率都大于永磁体电导率。

4.2 相同电压源驱动时转子涡流损耗分析

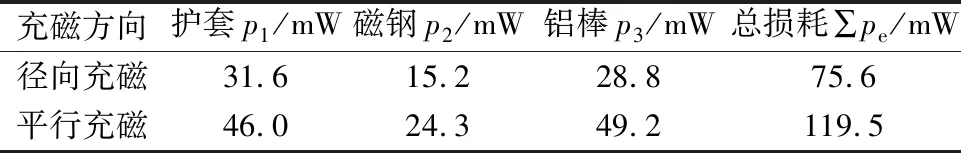

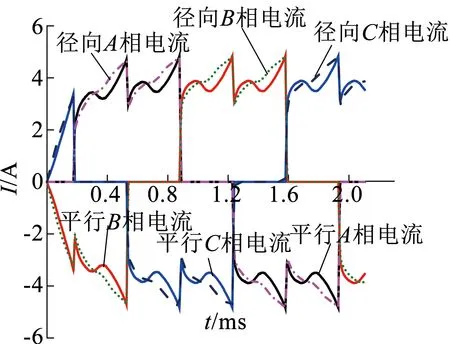

不同充磁方式的永磁电机对定子绕组电流的波形和幅值影响不同,进而导致不同充磁方式下转子涡流损耗不同,在相同电压源驱动下,永磁电机机械瞬态运行时各相绕组电流曲线如图6所示。

图6 相同电压源驱动下相电流对比

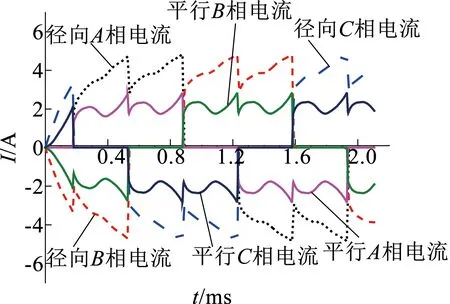

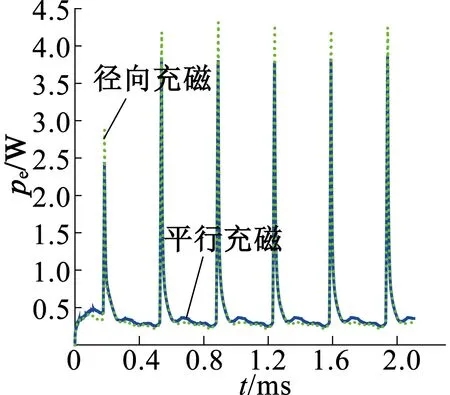

通过分析可得出,两种磁极结构电机在相同电压源驱动下,平行充磁各相电流大于径向充磁各相电流,这是因为不同充磁方向导致电机内部电磁场不同,进而得到不同的感应电动势。负载运行时,定子绕组电流不同,导致负载下不同充磁方式的电机转子涡流损耗不同,如图7及图8所示,平行充磁电机转子涡流损耗更小。

图7 相同电压源驱动时转子涡流损耗

图8 图7的局部放大图

4.3 相同电流源驱动时转子涡流损耗分析

在相同电流源驱动下,两种永磁电机机械瞬态运行时各相绕组电流曲线如图9所示,此时两种磁极结构相电流相同,进而可以得出两种电机的平均电磁转矩是相同的,在相同电流源下转子的涡流损耗如图10所示。

图9 相同电流源驱动时相电流对比

图10 相同电流源驱动时转子涡流损耗对比

通过分析可得出,两种永磁体结构电机在相同电流源驱动下,平行充磁永磁电机转子涡流损耗近似等于径向充磁转子涡流损耗。转子涡流损耗是由定子绕组电流的时间谐波和空间谐波以及定子槽开口引起气隙磁导变化共同导致,同时通过负载与空载转子涡流损耗综合分析可得,定子槽开口引起永磁体激励进而产生转子涡流损耗是不可忽视。

5 极槽配合对永磁电机转子涡流损耗影响

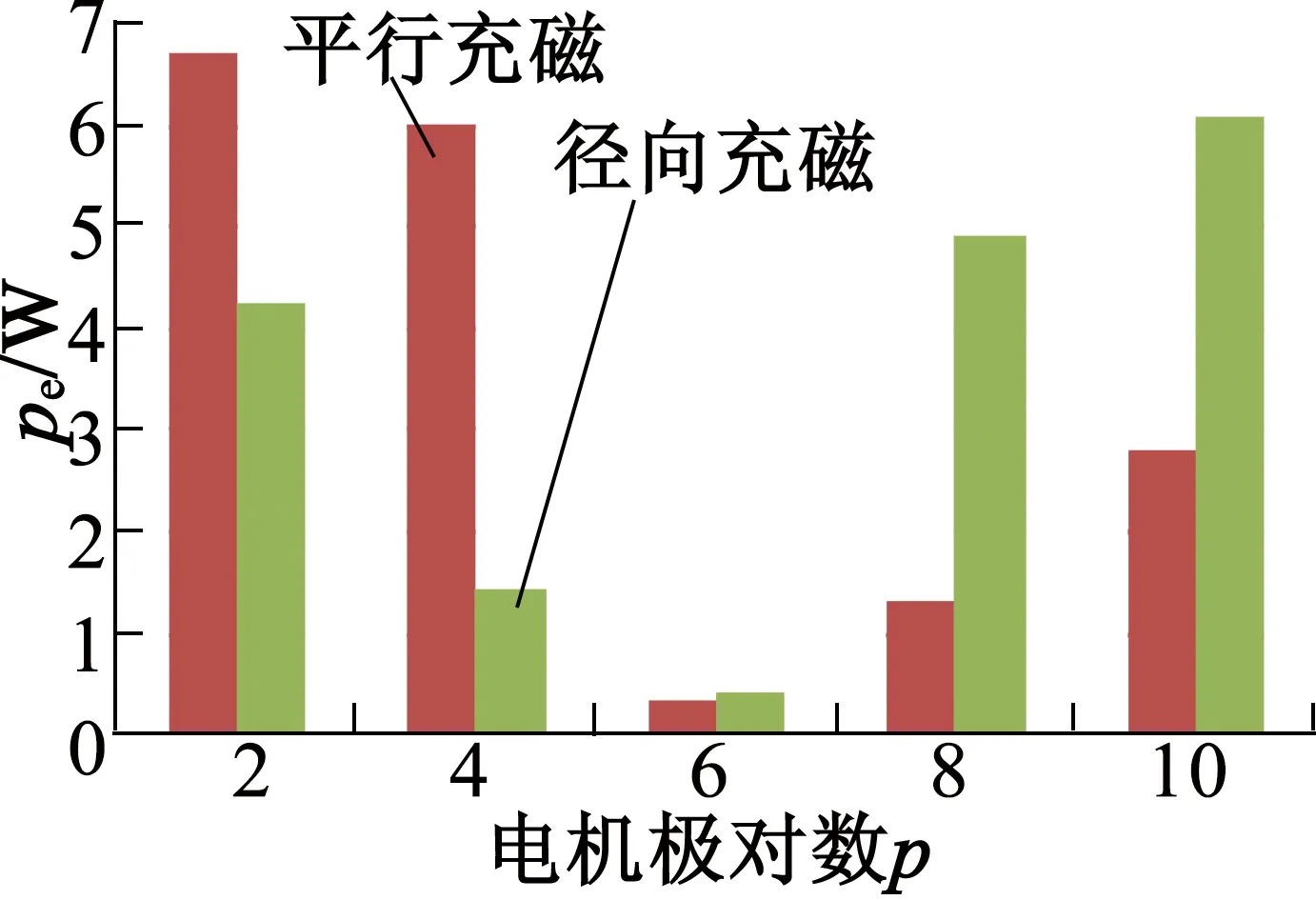

在研究6极18槽永磁电机充磁方式对电机转子涡流损耗的基础上,为进一步研究不同极槽配合下充磁方式对转子涡流损耗的影响。考虑到不同的极槽下转子涡流损耗的可比性,保持表1永磁电机主要尺寸不变,电机定子都采用18槽结构的硅钢片,转子极数选择2极、4极、6极、8极、10极,采用有限元分析方法得到相同电压源下不同极槽的转子涡流损耗均值变化,如图11所示。

图11 相同电压源下不同极槽配合转子涡流损耗

由图11可知,在相同电压源下,当极对数p<4时,采用径向充磁转子涡流损耗更小;当极对数p>6时,采用平行充磁转子涡流损耗更小。采用同样的方法,对上述不同极槽配合的永磁电机施加相同的电流源时,两种充磁方式下永磁电机的转子涡流损耗近似相等。

6 结 语

本文以一台6极18槽高速永磁无刷直流电动机为例,采用有限元方法计算了两种充磁方式下永磁电机内部的电磁场与转子涡流损耗,得到了永磁电机在不同充磁方式下及不同负载条件下与转子涡流损耗的比较,结论如下:

1) 内转子表贴式高速永磁电机采用平行充磁时,气隙磁密幅值更大,谐波含量更少。

2) 相同电压源驱动两种表贴式永磁电机时,该类型永磁电机采用平行充磁转子涡流损耗高于径向充磁转子涡流损耗。

3) 相同电流源驱动或相同转矩负载时,该类型永磁电机采用平行充磁转子涡流损耗近似等于径向充磁转子涡流损耗。

4) 综合对比分析空载与负载的转子涡流损耗可以看出,定子槽开口引起气隙磁导变化对永磁电机内的电磁场与转子涡流损耗影响较大。

5) 由图11可得,从降低转子涡流损耗角度出发,相同电压源下该类型的永磁电机极数较少时宜采用径向充磁;当极数较多时宜采用平行充磁。当采用相同电流源时两种充磁方式下的转子涡流损耗近似相等。