核电站汽轮发电机组轴系振动调试

,,, ,

(西安热工研究院有限公司,陕西 西安 710054)

巴基斯坦恰希玛核电站4×350 MW汽轮发电机组系上海汽轮机厂和上海电机厂出品,汽轮机型号为HN325-5.34,发电机型号为QFS2-330-2。机组轴系由高压转子、低压Ⅰ转子、中间轴、低压Ⅱ转子、发电机转子以及励磁机转子组成,每根转子各自支承于两个径向轴承上,除发电机转子与励磁机转子采用半挠性联轴器连接外,其余各转子间均采用刚性连接(见图1)。

1~4号机组分别于2000、2011、2016、2017年投运。

图1 机组轴系结构示意图Fig.1 Schematic of the shaft structure

1 轴系临界转速

通过测试机组多次启动升速、停机惰走降速过程各测点的振动响应,判定高压转子、低压Ⅰ转子、低压Ⅱ转子、励磁机转子的实测一阶临界转速分别为1 800、1 750、1 700、1 650 r/min;发电机转子的实测一阶、二阶临界转速分别为950、2 480 r/min。

2 1号机组轴系振动调试

2.1 测试分析

1号机组在定速空载工况下的振动问题主要表现在低压Ⅰ转子、低压Ⅱ转子轴承座振动上。其中,3ABS、4ABS、5ABS、6ABS绝对轴振测点振幅分别稳定在72、83、77、84 μm;3⊥、4⊥、5⊥、6⊥轴承座振动测点振幅分别稳定在45、80、80、70 μm(表1)。

尽管绝对轴振幅值在国际标准(ISO 7919-2:1996,MOD)给出的绝对轴振良好限值以内,但是轴承座振幅超过了国际标准(IDT ISO 10816-2:1996)给出的座振良好限值,表明1号机组3⊥~6⊥座振幅值超出新机投产达标的优良值,必须予以现场处理。

2.2 诊断处理

根据升速过程3ABS~6ABS绝对轴振、3⊥~6⊥座振的波特曲线以及定速工况下各个测点之间的相位关系可诊断出振动故障如下:(1)在工作转速附近,低压转子支承轴承座与低压缸体存在结构共振现象;(2)低压Ⅰ转子、低压Ⅱ转子均存在少量二阶质量不平衡。

根据现场实际情况出发,决定对轴系进行精细高速动平衡,减小激振力、改善轴承座振动幅值。

利用影响系数法进行动平衡质量计算,在低压Ⅰ转子、低压Ⅱ转子两侧末级叶轮平衡螺孔共4个加重平面同时分别施加平衡质量300g∠120°、300g∠300°、300g∠30°、300g∠210°;再次开机定速后,低压Ⅰ转子、低压Ⅱ转子绝对轴振和轴承座振动幅值均显著降低至优良水平范围以内。

表1 低压转子动平衡前后振动数据对比

3 2号机组轴系振动调试

3.1 测试分析

2号机组振动问题主要表现在发电机转子前瓦相对轴振测点上。启动升速过程中,7Y测点振幅最大值达到175 μm;定速空载工况下,除7Y相对轴振幅值达到131 μm以外,其余相对轴振测点幅值均小于80 μm;初负荷工况下,7Y测点相对轴振幅值在120 μm左右,其余相对轴振幅值均小于80 μm(表2)。

由于7Y测点振幅超过了国际标准(ISO 7919-2:2001)给出的优良水平限值,所以必须予以处理。

3.2 诊断处理

因为7Y相对轴振信号以基频分量为主、且基频幅值以及相位数据较为稳定,故判断振动故障属于不平衡问题。由于在工作转速下发电机转子呈现的是三阶振型的不平衡响应、不平衡的轴向位置在发电机转子端部、其根本原因应该与低压Ⅱ转子—发电机转子对轮中心相关,故选择低压Ⅱ转子—发电机转子联轴器为加重面。

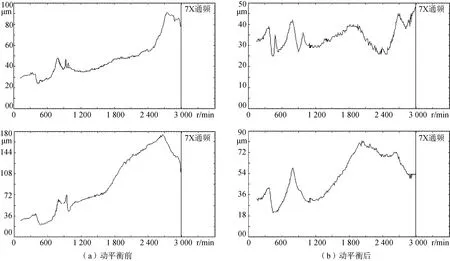

在联轴器对轮螺栓配重794g∠116°后,开机升速过程中,7Y测点振幅最大值降低至80 μm;定速空载工况下,7Y测点振幅降低至60 μm以下,其余相对轴振测点幅值也小于60 μm,轴系振动整体达到优良水平。动平衡前后相关测点数据见表2、相关测点升速过程波特曲线见图2。

表2 动平衡前后相关测点振动数据对比

图2 7X、7Y相对轴振测点升速过程波特曲线Fig.2 Bode plot of 7X and 7Y relative shaft vibration during start-up

4 3号机组轴系振动调试

4.1 测试分析

在定速空载工况下,3号机组轴系振动问题主要表现在低压Ⅱ转子和发电机转子的相对轴振、以及低压Ⅰ转子、低压Ⅱ转子的支承轴承座振动上;其中7Y相对轴振幅值最大值达105 μm,5⊥振幅最大值达122 μm。初负荷稳定工况下,7Y相对轴振幅值为118 μm,5⊥振幅为120 μm(表3)。

由于相对轴振幅值超过了国际标准(ISO 7919-2:2009,MOD)给出的相对轴振幅值优良限值、轴承座振幅超过了国际标准(IDT ISO 10816-2:2009)给出的轴承座振幅优良限值,所以必须予以现场处理。

分析诊断振动故障根本原因为:(1)低压转子支承轴承座—低压缸体在工作转速附近存在结构共振现象;(2)低压Ⅰ、Ⅱ转子存在一定程度的质量不平衡;(3)低压Ⅱ转子和发电机转子联轴器对轮中心有所偏差。针对上述故障,结合现场实际情况,决定采用现场高速动平衡手段来降低相关测点振动值。

4.2 诊断处理

在低压Ⅰ转子和低压Ⅱ转子末级叶轮平衡螺孔内进行配重,其中:#3~#6轴承侧分别为245g∠165°、245g∠345°、580g∠148°、580g∠328°;同时在联轴器螺栓上配重690g∠80°。

动平衡加重后,定速空载及低负荷工况下轴系振动降低至优良水平;但是由于满负荷工况下5⊥、6⊥幅值分别爬升至51、45 μm,超出了优良保证值,于是决定对低压Ⅱ转子再进行一次动平衡,在低压Ⅱ转子末级叶轮平衡螺孔内分别配重250g∠60°、250g∠240°。

实施第二次动平衡后,定速空载及负荷工况下,各测点相对轴振幅值均小于90 μm,各轴承座振幅均小于30 μm,轴系振动整体达到优良水平。

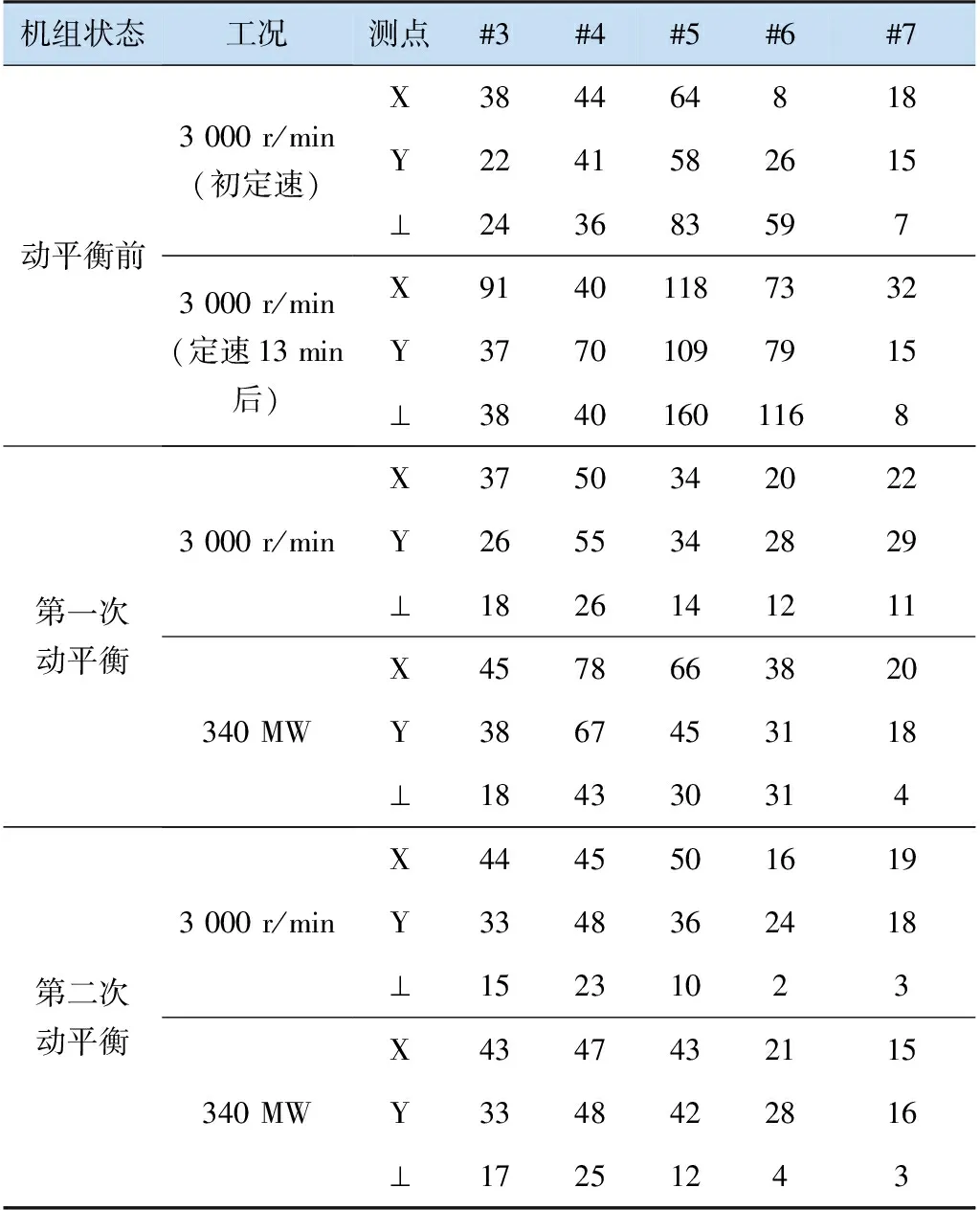

表3 动平衡前后相关测点振动数据对比(通频,单位:μm)Table 3 Contrast of vibration data before and afterfield balance (Overall,unit: μm)

5 4号机组轴系振动调试

5.1 测试分析

4号机组在定速后13 min之内,5X、5Y、5⊥幅值快速爬升,最大值分别达到118、109、160 μm(表4),立即打闸停机。

由于相对轴振幅值超过了国际标准(ISO 7919-2:2009,MOD)给出的相对轴振幅值优良限值、轴承座振幅超过了国际标准(IDT ISO 10816-2:2009)给出的轴承座振幅优良限值,所以必须予以现场处理。

诊断分析故障原因如下:(1) 低压Ⅱ转子发生了动静碰摩故障,建议对油档、轴封、联轴器罩壳等外围部位的动静间隙进行复查;(2) 低压Ⅱ转子存在一定的二阶质量不平衡。

为了保证机组能稳定在工作转速、以便进行后续试验工作,故在对相关部位动静间隙进行复查后,对低压Ⅱ转子预先进行现场高速动平衡处理。

5.2 诊断处理

在低压Ⅱ转子末级叶轮平衡螺孔内进行配重,其中#5、#6轴承侧分别加重400g∠210°、400g∠30°。动平衡加重后,定速空载及低负荷工况下轴系振动降低至优良水平;但是由于满负荷工况下4⊥幅值稳定在43μm、略大于优良保证值,于是决定利用停机机会再次进行动平衡。

在低压Ⅰ转子和低压Ⅱ转子末级叶轮平衡螺孔内进行配重,其中#3~#6轴承侧分别为240g∠230°、240g∠50°、240g∠90°、240g∠270°。实施本次动平衡后,定速空载及负荷工况下,各相对轴振测点幅值均小于90μm,各轴承座振动幅值均小于34μm,轴系振动整体达到优良水平。

表4 动平衡前后相关测点振动数据(通频,单位:μm)

5.3 高中压转子临界转速下振动问题讨论

在4号机组整套启动调试期间的振动监测过程中发现,停机惰走降速通过高中压转子临界转速时1X、1Y测点振幅较为突出,具体数据列于表5。

通过对4号机组每次启动升速、停机惰走通过临界转速下振动数据进行仔细分析,总结高中压转子振动故障特征如下:(1)振动成分以基频分量为主;(2)冷态开机、停机过程临界转速下振幅较小、温态有所增大、热态明显增大;(3)工作转速下振动幅值及相位基本稳定;(4)该现象具有极强的重复性,振幅及相位与高中压转子热状态相关,可以排除动静碰摩、膨胀不畅等故障因素。

综上所述,诊断高中压转子存在材质各向异性诱发的一阶振型的热变形故障,后续可以利用停机机会对高中压转子实施热平衡处理,改善热态停机过程临界转速下振幅水平。

表5 4号机组高中压转子临界转速下振动数据统计

6 该型机组固有振动特性分析

6.1 轴承座—低压缸结构共振

轴承座振动的力学本质是轴承座—低压缸结构在经油膜传递的激振力作用下的结构动态振动响应。由于每个低压缸都是由与外缸下半一体并向外伸出的连续支座支托,支座搁置在浇灌于基础中的独立台板上。两个中轴承座和后轴承座各自从支承其转子的低压缸一侧伸出,并与低压外缸制成一体,轴承座与沿周座架一起支承于基础台板上。该型机组轴承座—低压缸结构在工作转速附近存在结构共振现象,导致工作转速下结构动刚度较低,在轴振幅值不大的情况下,轴承座振幅处于超限水平。

在现场要通过结构动力学修改来改变轴承座—低压缸体结构共振转速、提高工作转速下轴承座—低压缸体的动刚度是极其困难的;简单可行的办法是在轴承座动刚度不变的前提下,通过减小激振力来降低座振响应,实践表明对4台机组的低压转子实施现场精细动平衡可有效降低轴承座振动水平。

6.2 低压转子—发电机转子对轮中心对发电机转子工作转速下的振动影响较为灵敏

对于轴系较长的汽轮发电机组来说,低压转子—发电机转子对轮中心调整较为困难。工作转速下,低压转子呈现二阶振型、发电机转子呈现三阶振型,对轮恰好靠近发电机转子三阶振型的高点,即该轴向位置处的不平衡对工作转速下的发电机转子振动有较大的影响,所以低压转子—发电机转子对轮中心状态与发电机转子振动幅值水平关系密切。

2号、3号机组均是通过在低压转子—发电机转子对轮加重后有效消除发电机转子振动故障的。

7 结 论

该型机组轴承座—低压缸体结构在工作转速附近存在结构共振现象,表现为轴承座振幅较高;该型机组低压转子—发电机转子对轮中心对工作转速下发电机转子振动响应的影响较为灵敏;4号机组高中压转子惰走通过临界转速时振幅较高的原因为转子材质各向异性诱发的热变形所致;四台机组在启动调试期间均出现了轴承座和(或)相对轴振幅值超过优良值问题,通过对低压转子和(或)发电机转子同时实施现场高速动平衡,有效地将机组轴系振动整体降低至优良水平范围。