喷气涡流纺纺纱过程中的气流场数值模拟

尚珊珊, 郁崇文, 杨建平, 钱希茜

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620;3. 上海工程技术大学, 上海 201620)

喷气涡流纺是利用在喷嘴内形成高速旋转气流对进入到加捻腔中的纤维尾端进行加捻而成纱的一项技术[1],可显著提高生产率,减少用工,缩短工艺流程,降低生产成本和能源消耗[2-3],符合我国纺织行业结构调整、技术进步和产业升级的需要。很多研究者对喷气涡流纺高速旋转气流场的流动特征进行了研究:邢明杰[4]采用高速摄影、纤维示踪、喷嘴内气流场模拟等方法,对加捻成纱机制进行了理论分析;Rwei等[5]对空气变形喷嘴中的气流场进行数值模拟,分析了不同参数下喷嘴的空气变形效果;Zeng等[6]模拟得到喷气纺第1喷嘴中的气流流动特征,在此基础上研究了其对纤维运动规律的影响。另外,GUO等[7]通过建立喷气涡流纺喷嘴的二维计算流体动力学(CFD)模型并进行数值模拟,分析喷嘴中气流分布特征来研究空心锭锥角对成纱性能的影响。而韩晨晨等[8-9]结合喷气涡流纺气流加捻腔内流场的气压、速度分布特征,确立了自由端纤维柔性体的有限元动力学微分方程;并基于流体力学模拟和样纱试纺实验,验证自捻型喷气涡流纺纱技术的可行性。还有部分研究者[10-12]先后采用激光多普勒测速仪(LDA)、粒子图像测速仪(PIV)、红外摄影技术、高速摄影和摄像等技术对喷气纺喷嘴、喷气涡流纺喷嘴中的气流场及有关参数对喷嘴中气流场分布的影响进行了测试分析,并追踪了气流在喷嘴中运动的图像[13-15]。

综上,对喷嘴内高速旋转气流的特征研究很多,但多是在正常启动纺纱程序后的稳定纺纱过程中进行的,纤维存在条件下的气流流动及纺纱过程开始启动时的气流状态往往被忽略;且由于喷嘴结构复杂、内部空间狭小,喷嘴内部气流是超音速的,造成试验观测并不能捕捉到气流轨迹的整个范畴,搜集精确的流动数据非常耗时且不完整,因而,试验研究存在很大局限性。以往研究为减少模拟计算量,常采用近似或者放大的简化喷嘴进行计算,所得结果具有较大的近似性,不能真实反映喷嘴内部流场状况,以致目前国产的喷气涡流纺技术仍有很多问题难以攻克,如纺纱过程不稳定、成纱强力低等,因此,本文对真实尺寸喷嘴内的高速旋转气流在整个纺纱过程中(包括纺纱初始引纱状态和正常纺纱过程中)的气流状态进行数值模拟及理论分析,可以直观地看到流场中的速度、湍流和流线等的分布图,节省测试成本,揭示喷气涡流纺在整个纺纱过程中的气流场特性及流动规律,以期为稳定纺纱过程、提高纺纱质量提供参考。

1 模型建立和数值计算

1.1 模型建立

喷气涡流纺喷嘴的四大主要部件包括导引体、涡流管、锥面体和引纱管。喷嘴内气流体区域的三维数值模拟计算模型如图1所示,其中沿涡流管切向配置有5个喷气孔。图1中笛卡尔坐标系定义:Z轴为纱体的输出方向,X轴为径向,Y轴为切向。本文主要研究对象为:纱体输出方向(Z轴方向)各横截面的速度、湍动能和流线;涡流管加捻腔中的S1、S2、S3和S4横截面上的速度矢量及湍流涡旋。S1横截面是喷气孔出口处截面;S2横截面是导引针尖处截面;S3横截面是加捻腔内部截面;S4横截面是距离锥面体入口约2 mm处的横截面。

1.2 网格划分

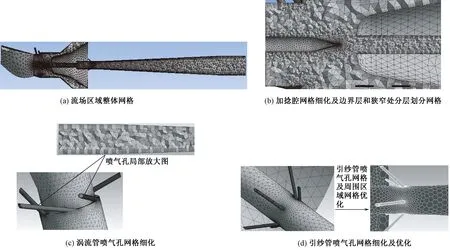

采用对复杂边界具有良好适应性的非结构四面体进行网格划分,如图2(a)所示;为捕捉气流的流动细节特性,对加捻腔、涡流管喷气孔等结构进行网格细化,对边界层和狭窄处进行分层划分网格,如图2(b)、(c)所示;为更精准地捕捉纺纱过程启动时的气流状态,对引纱管喷气孔进行细化,并对其进行网格优化,如图2(d)所示。

图1 喷嘴内气流体区域的三维数值模拟计算模型Fig.1 Three-dimensional computational model of airflow field inside the nozzle

图2 喷嘴内气流场区域的网格划分Fig.2 Computational grid of nozzle. (a) Whole nozzle grid; (b) Grid refinement of twisting chamber and hierarchical grid of boundary layer and narrow place; (c) Refinement of jet orifice grid of vortex tube; (d) Refinement and optimization of jet orifice grid of doffing tube

1.3 边界条件

如图1所示,压力入口边界包括喷嘴入口和喷气孔入口,压力出口边界包括锥面体出口和引纱管出口。压力入口边界条件为:引纱时(纺纱过程开始时),涡流管喷气孔入口压力设置为0.2 MPa,引纱管喷气孔入口压力设置为0.6 MPa;引纱结束正常纺纱过程中,涡流管喷气孔入口压力设置为0.6 MPa,此时连接引纱管的气阀关闭,引纱管喷气孔处无压力。喷嘴入口压力设置为与外界大气压力相等,考虑5%的入口湍流强度;气流速度、压力、温度、湍动能等通过数值计算求得。

压力出口边界条件:引纱管出口和锥面体出口的压力均设置与外界大气压力相等,考虑5%的入口湍流强度;温度设置为室温;气流速度设置为0。

壁面边界:绝热,遵循无滑移壁面条件。

1.4 控制方程

喷气涡流纺纱过程中,压缩空气经喷嘴中涡流管上的切向配置喷气孔喷射进入加捻腔,形成高速旋转气流。其马赫数的范围在0.6~0.9之间[16],喷嘴内的流动为瞬态、黏性、可压缩的,其控制方程可表示为:

(1)

(2)

(3)

为封闭这些方程组,补充了状态方程:

p=ρRT

(4)

方程(1)是质量守恒方程,称为连续性方程;方程(2)是动量守恒方程,也称为Navier-Stokes方程;方程(3)是能量守恒方程。xi和xj(i,j=x,y,z)是坐标分量;ui、uj(i,j=x,y,z)是速度分量,m/s;ρ是空气密度,kg/m3;p为气压,Pa;T为温度,K;μ为层流黏性系数,Pa·s;Pr为Prandtl数;τij是黏性应力张量;e0为总动能,J;Cp为热容,J/K;δij为Kronecker符号函数;R为气体常数,J/(mol·K)。

1.5 湍流闭合

使用Standardk-ε模型和Realizablek-ε模型来模拟高速旋转涡流的准确性较高,且Realizablek-ε模型适合用于高雷诺数、充分发展的湍流流动区域,还可较好地模拟射流、管流及有弱旋的回流流动。喷气涡流纺喷嘴内气流的雷诺数超过104[17],喷嘴内的气流划分为湍流;且喷气涡流纺喷嘴内气流流动为包含射流、旋转流的管道内流动,因此本文采用Realizablek-ε模型,输运方程为:

k-transport方程,

ρε+μtpG

(5)

ε-transport方程,

(6)

式中:U为速度向量;u,v,w为速度向量U沿x,y,z轴的速度分量;k为湍流动能;ε为湍动能耗散率;Cμ为系数,它在Realizablek-ε模型中不再是一个常数;σk,σε,C1,C2均为常数,在这个模型中,其值分别是1.00、1.30、1.44、1.92。

气流和纤维间相互作用:气流节点的位移是用纤维节点的位移插值得到,其他气流节点的位移通过计算程序计算得到;气流作用在纤维节点上的力是对纤维节点周围的流体边界元的应力插值得到。

2 数值模拟结果与分析

云图采用渲染的方式,将整体流场或者某个截面上的物理量用连续变化的色块表示。流线图用不同颜色线条表示质点运动轨迹。速度矢量图给出空间矢量的大小及方向,用不同颜色和长度的箭头表示,从矢量图上能较容易地发现其中存在的漩涡区。

2.1 纺纱过程初始状态时的气流场模拟

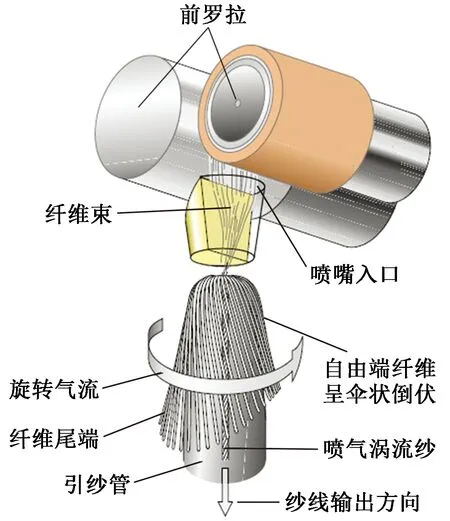

喷气涡流纺的纺纱过程为:经牵伸过的纤维束在引纱管喷气孔轴向流的作用下被吸入喷嘴,经导引针引导,纤维束前端进入引纱管入口,与此同时,纤维束后端通过导引体及其内壁间的纤维输入通道的最窄部分后,到达突然扩大的涡流室,纤维束外层纤维受涡流管上的喷气孔的旋转气流的径向作用力而膨胀扩大,由于气流的扩散和纤维螺旋导引曲面的作用,使外层纤维脱离了纤维束主体,成伞状倒伏在锥面体的锥面上,成为自由端纤维,如图3所示。自由端纤维被引出的同时,由于涡流室内的旋转气流的作用,在中心纤维的四周按一定方向缠绕,对内层纤维产生相对角位移,完成对纤维须条加捻而形成喷气涡流纱,喷气涡流纱经锥面体入口进入引纱管入口,从引纱管的通道输出。

图3 喷气涡流纺成纱机制图Fig.3 Vortex yarn forming mechanism

喷嘴中引纱管的主要作用是吸引纱进入喷嘴和输出成纱。喷气涡流纺的纺纱过程中首先要成功引纱,然后才能实现顺利纺纱,因此,纺纱过程的开始状态对纺纱过程的稳定性有重要影响。图4示出纺纱初始状态时(引纱过程是在极其短暂的时间内完成的)的气流场模拟结果。

引纱时压缩空气从引纱管喷气孔喷射进入引纱通道沿喷嘴出口逸散,由于喷嘴入口和引纱管出口与大气相通,因此气流在喷嘴内形成强大的负压吸引被牵伸过的纤维须条进入喷嘴。纺纱初始时纤维(束)还未完全进入喷嘴,对喷嘴内的气流扰动小,图4(a)~(c)分别为纺纱初始时的速度场云图、湍流场云图和速度矢量图。可以看出,此过程涡流管加捻腔内的气流场状态稳定,没有扰动现象,气流速度在锥面体入口和引纱管喷气孔出口处较大。前者是因为在引纱管喷射气流作用下产生的强大负压使得锥面体入口处气流聚集;后者是因为压缩空气沿狭小的喷气孔突扩到大体积的引纱管通道,且由于此时没有纤维(束)的存在,未对此刻喷嘴内的气流造成干扰,因此湍流极少,仅在锥面体入口和引纱管喷气孔出口处存在,这是由于引纱管喷气孔气流和锥面体入口以及喷嘴入口的气流在锥面体入口相遇,3股气流产生碰撞而造成。且从图4(a)还可看出,在锥面体入口处有小部分向上的反流。图4(d)~(f)分别为纺纱过程初始状态时喷嘴入口、涡流管喷气孔和引纱管喷气孔流线。可以看出,由于纺纱初始时刻,纤维(束)并未完全进入喷嘴内部,引纱时气流流线沿引纱管通道螺旋规则有序发展,且可看出经涡流室逸散的喷嘴入口气流很少,大部分喷嘴入口气流被引纱管内负压气流吸入后与引纱管内气流合股,经喷嘴出口逸散,这将产生强大的吸力而有利于顺利引纱。气流速度大小是由气流压力所决定的[21]。图4(g)分别为S1、S2、S3、S4横截面处速度矢量图。

图4 纺纱过程初始状态时的气流场模拟结果Fig.4 Airflow field simulation results of initial state of vortex spinning process.(a) View of velocity volume rendering;(b) View of turbulent kinetic energy volume rendering;(c)View of velocity vector;(d) Streamline diagram of nozzle inlet;(e) Streamline diagram of jet orifice inlet of vortex tube;(f) Streamline diagram of jet orifices inlet of doffing tube;(g) View of velocity vector of cross-sections S1, S2, S3 and S4, respectively

引纱时主要是由引纱管中气流的轴向力起主要作用,加捻时主要是由涡流管中气流的切向力起主要作用。为顺利引纱,在纺纱过程初始阶段将涡流管喷气孔处压力值设置较低,为0.2 MPa;待顺利引纱后将涡流管喷气孔处的压力值设置为0.6 MPa,然后关闭连接引纱管的气阀,这样既可以达到顺利引纱的目的,又可平稳地实现顺利加捻成纱。从图4(g)看出,S1、S2、S3横截面处气流速度不高,均在130 m/s以下,涡流几乎没有,这是因为这3个横截面均在涡流室内,且纤维(束)未对其造成显著影响。引纱过程中气流的轴向力起较大作用,径向作用力和切向作用力较小,因此纤维束的集束性较好,而包缠和抱合效果较差,由此可以推断初始纺纱过程的引纱阶段所纺的喷气涡流纱的集束性好,而包缠效果较差。从图4(g)所示的S4横截面处的速度矢量图可看出,外圈的气流速度较低,内圈的气流速度高,这正是由于纺纱初始过程中引纱管喷气孔处气流压力大,而涡流管喷气孔处的气流压力较小所致。

2.2 正常纺纱过程中的气流场模拟

图5(a)~(c)分别为正常纺纱过程中的速度场云图、湍流场云图和速度矢量图。可以看出,正常纺纱过程涡流管加捻腔内的气流场状态不稳定,有扰动现象。正常纺纱过程中,纤维(束)存在,引纱管喷气孔处的气阀关闭,涡流管喷气孔处压力为0.6 MPa。压缩空气从与涡流管加捻腔相切的喷孔中高速喷出,由于涡流管处的气室与加捻腔之间存在巨大的压差,使得气流在涡流管喷孔内获得加速,在喷孔出口处达到最大。由模拟结果可见,气流在涡流管喷孔出口处已达到超音速,如图5(a)、(c)、(g)所示,喷气孔出口处的气流速度最高处达到550 m/s。气流在进入加捻腔后,速度值迅速降低。由于从喷孔中喷射出的高速气流的卷吸作用,带动环形加捻腔内的空气运动,形成高速旋转气流。图5(d)为引纱管内气流流线图;图5(e)为喷嘴入口的气流流线图;图5(f)为涡流管喷气孔入口的气流流线图。气流流线在加捻腔内的轨迹较复杂,在内部区域经过几个周期回转,并出现回流,最后汇入加捻腔气流区域,随涡流管喷气孔处气流流线形成沿涡流管内壁面和锥面体外壁面间的环形空隙流场区域流动的旋转气流;还有一股气流从引纱管通道向上游流动,其流动方向与加捻腔内的旋转气流流动方向相同,这股回流的存在可为纱提供额外的张力,有利于提高纱线强力。正常纺纱时有纤维(束)的存在,对加捻腔内的气流造成了扰动,加上喷嘴入口气流的合股,正常纺纱过程中的湍流现象比初始纺纱过程中的要明显得多,如图5(b)所示为湍动能分布云图。可以看出,湍动能在喷气孔的出口处达到最大。随着喷气孔气流在涡流管内壁面和锥面体外壁面间环形空隙流场区域逐渐减小,其一个突出的特征即是除喷孔内部区域外,喷嘴内流场区域的湍动能大部分较小。

图5(g)分别示出S1、S2、S3、S4横截面处速度矢量图。可以看出:S1、S2、S3横截面处的气流速度均较高,且有较多的涡存在;S4横截面处外圈和内圈的气流速度均较低,这是由于正常纺纱初始过程中可以顺利引纱而关闭引纱管处气阀,与图4(g)初始纺纱过程的气流状态不同。正常纺纱过程中,气流径向作用力和切向作用力作用较大,而轴向力较小,因而纤维束的包缠和抱合效果较好,由此可以推断正常纺纱过程纱的包缠效果较好,集束性较差。

图5 正常纺纱过程中的气流场模拟结果Fig.5 Airflow field simulation results of normal state of vortex spinning process.(a)View of velocity volume rendering;(b) View of turbulent kinetic energy volume rendering; (c) View of velocity vector;(d) Streamline diagram of nozzle inlet;(e) Streamline diagram of jet orifice inlet of vortex tube;(f) Streamline diagram of jet orifices inlet of doffing tube;(g) View of velocity vector of cross-sections S1, S2, S3 and S4, respectively

3 纺纱实验验证

喷气涡流纱的强度主要由以下2点决定:包缠纤维的数量(包缠纤维与芯纤维的比例);包缠纤维对芯纤维的包缠程度(包缠角的大小)。包缠纤维的数量和包缠角越大,纱的强度也越高[18]。粘胶纤维是纺织厂常用的一种棉型化纤,其长度整齐度较好,纤维较软,易弯曲变形,适宜做喷气涡流纱的原料[2]。本文选用MVS 861型喷气涡流纺纱机所纺的粘胶纱进行研究,粘胶纤维线密度为1.22 dtex,纺纱速度为380 m/min,所纺成纱的线密度约为18 tex。

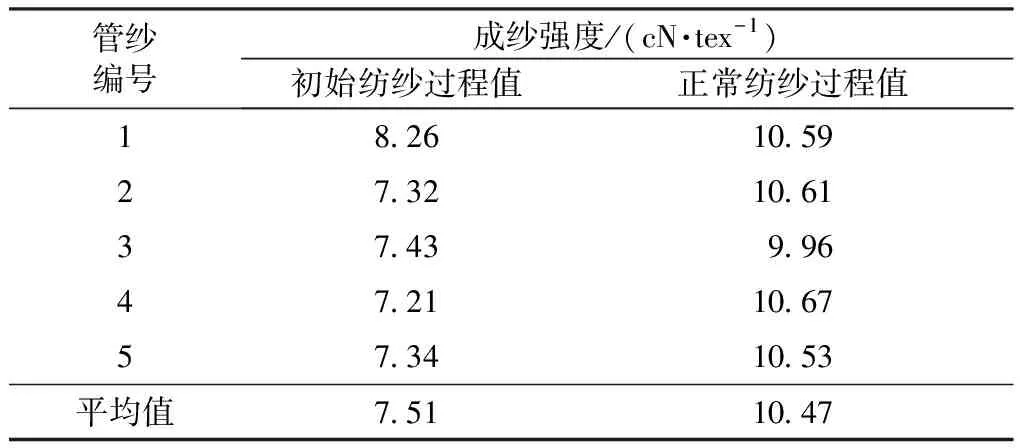

对所纺的喷气涡流粘胶纱进行强度测试和扫描电镜(荷兰飞纳 Phenom Pro)拍照来进行分析。纺5管纱,使用Uster Tensorapid强力仪对其进行纱强力测试,由于初始引纱阶段在极短时间内完成,此过程的纱段长度很短,因此测试纱的强力时仅对每管纱上的初始纱段进行5次测试取平均值,而对正常纺纱过程中得到的纱段进行50次测试后取平均值,结果如表1所示。

表1 成纱强度测试结果Tab.1 Yarn tenacity test results

随机选取1管粘胶纱进行扫描电镜直观拍照分析,取样拍照方法为:分别随机各取2段初始引纱过程和正常稳定纺纱过程中的喷气涡流粘胶纱段进行扫描电镜观察,放大500倍拍照,拍摄的视域为537 μm,得到如图6所示的结构照片。

由表1可明显看出,正常稳定纺纱过程中的喷气涡流粘胶纱段的强度比初始引纱过程中的喷气涡流粘胶纱段的强度高。从图6(a)、(b)看出,纱体中的纤维呈平行排列,与纱轴有轻微的倾斜角,几乎没有外包纤维,说明纤维的集束性较好,有利于实现顺利引纱。从图6(c)、(d)看出,喷气涡流粘胶纱具有明显的内外层部分。内层为纱芯部分,纤维比较平直;外层是包缠纤维,在纱体中呈螺旋排列,与纱轴的倾斜角较大,提高了纤维间的抱合力和摩擦力,这有助于提高纱的强度。结果表明:纺纱实验结果与数值模拟分析的预测结果相吻合。

图6 扫描电子显微镜下喷气涡流粘胶纱的结构(×500)Fig.6 Structure of viscose vortex yarn under SEM. (a) First viscose vortex yarn segments of initial state of yarn drawing-in spinning process; (b) Second viscose vortex yarn segments of initial state of yarn drawing-in spinning process; (c) First viscose vortex yarn segments of normal stable spinning process; (d) Second viscose vortex yarn segments of normal stable spinning process

4 结 论

本文对喷气涡流纺整个纺纱过程中的气流场进行了数值模拟分析,并通过纺纱实验和扫描电子显微镜分析验证,得出以下结论。

1)纺纱初始时纤维(束)还未完全进入喷嘴,对喷嘴内的气流扰动小。从模拟结果可知此过程涡流管加捻腔内的气流场状态稳定,没有扰动现象;且由于此过程极少有纤维(束)的存在,未对喷嘴内的气流造成干扰,因此引纱过程中湍流极少。由于纺纱初始时刻,纤维(束)并未完全进入喷嘴内部,引纱过程中气流流线沿引纱管通道螺旋规则有序发展,且大部分喷嘴入口气流被引纱管内的负压气流吸入后与引纱管内气流合股,经喷嘴出口逸散,这将产生强大的吸力而有利于顺利引纱,因此初始引纱过程中气流的轴向力起主要作用,径向力和切向力的作用较小,可以推测纤维的集束性较好,而包缠和抱合效果较差,而纺纱实验也验证了这个结果。

2)正常纺纱过程中由于有纤维(束)的存在,涡流管加捻腔内的气流场状态不稳定,湍流现象比初始纺纱过程中的要明显得多。压缩空气从与涡流管加捻腔相切的喷孔中高速喷出,由于从喷孔中喷射出的高速气流的卷吸作用,带动环形加捻腔内的空气运动,形成高速旋转气流,气流在加捻腔内的轨迹较为复杂,并出现涡流和回流现象,还有一股回流从引纱管通道向上流动,其流向与旋转气流流动方向相同,这股回流的存在可为纱提供额外的张力,有利于提高纱线强力,因此正常稳定纺纱过程中气流的径向力和切向力起主要作用,而轴向力的作用较小,可以推测纤维的包缠和抱合效果较好,提高了成纱的强力,与纺纱实验结果相符。

FZXB