基于MC56F8346的电磁制动机构控制系统设计

李娅君,冯国胜,韩 超,朱亚光

(1.石家庄铁道大学 电气工程学院,河北 石家庄 050043;2.石家庄铁道大学 机械工程学院,河北 石家庄 050043)

0 引言

电磁制动系统作为一种新型的制动系统,相比于传统的液压制动机构来说,制动安全性明显提高。在传统制动的基础上加入电磁制动,使制动距离更小,制动效率更高,电磁制动代表了先进制动方式的发展方向[1]。电磁铁结构简单,控制方便,容易维修[2],在汽车的制动系统中可以加入电磁铁进行辅助制动以减小踏板力和制动距离,改善制动效果。为了使电磁铁稳定动作需要对其控制电流进行闭环控制及检测,这就需要根据采集到的制动踏板的行程来控制PWM信号的占空比,以此调节控制电流的大小,同时还需要采集电流信号和电磁力信号,对电磁力进行实时监测。最后通过LabVIEW软件与MC56F8346的串口通信实现数据的实时监测和存储。

1 Matlab/Simulink仿真建模

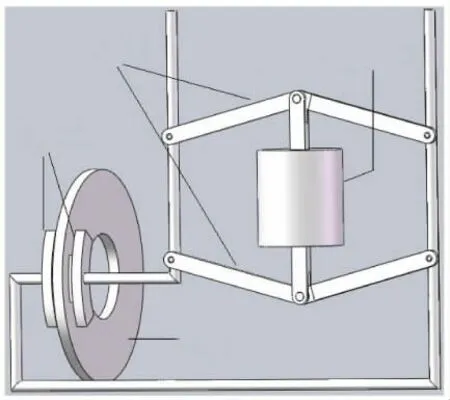

图1 电磁制动系统安装图

1.1 电磁制动系统总体设计方案

电磁制动系统安装如图1,两个电磁铁分别与两个增力机构相连,此增力机构为双边铰杆增力机构,其增力效果是根据角度变化的,结构简单,增力比大,摩擦损失小[3]。逐渐踩下制动踏板时,通过两个电磁铁线圈且方向相反的电流逐渐增大,两个电磁铁相互吸引,拉动增力机构,推动制动盘两侧的摩擦块运动,配合原车的液压制动夹紧制动盘,实现减小踏板力的效果,松开踏板时,两个电磁铁立刻断电分开,增力机构恢复到原来的状态,同时汽车恢复到制动前的状态。利用Matlab/Simulink搭建电磁制动系统的模型,从而得到作用于摩擦衬片上的制动力与通过电磁铁线圈电流的变化曲线。

1.2 电磁制动系统的数学模型及Simulink仿真模型

电磁力与电流的关系

式中,F为电磁力;μ为真空磁导率,μ=4π×10-7;S为磁路截面积,选用吸盘式电磁铁,S=πr2=3.14×52=78.5 mm2;Kf为漏磁系数,一般为1.2~5.0,取1.5;δ为气隙长度,取0.5 mm;I为电流0~0.65 A;N为线圈匝数,取2 600。由此可得电磁力与电流的平方成正比。

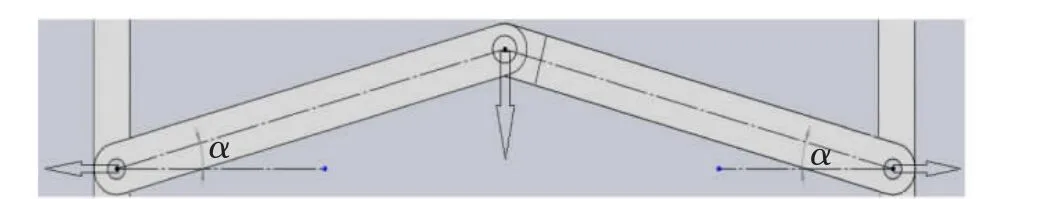

对增力机构进行力学分析,其力学模型如图2所示。在两个电磁铁相互吸合的过程中,增力角α从15°逐渐减小至5°,运用角度放大原理实现力的放大。在不考虑摩擦损耗的前提下,可以得到增力机构输出力与输入力的比值,即理论增力系数:,作用于摩擦衬片的力是两个增力机构叠加的合力。

图2 增力机构力学模型

综上可得电磁制动系统的数学模型:制动力

理论增力系数

增力角

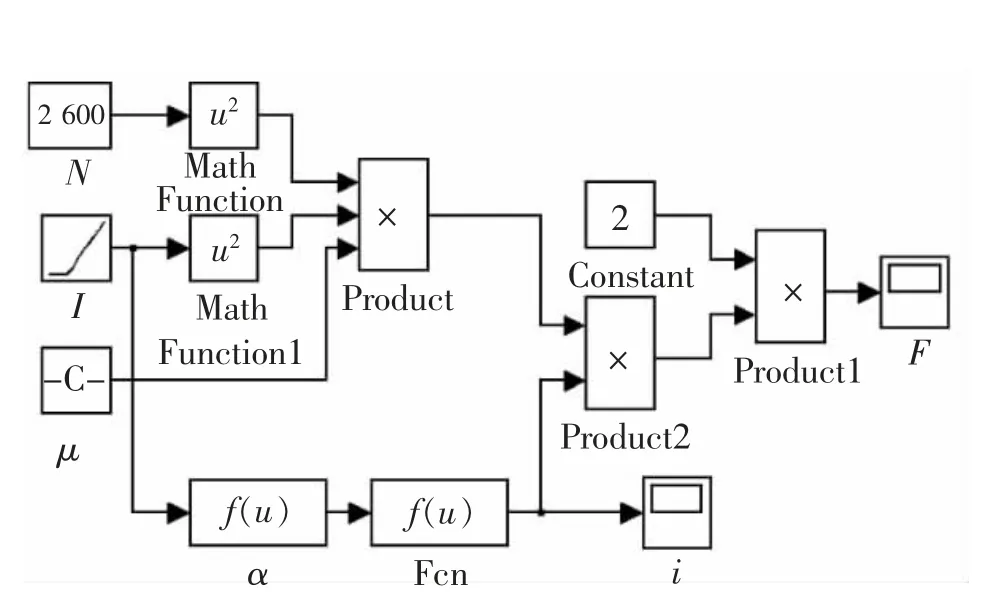

根据上述电磁制动系统的数学模型建立基于Simulink的仿真模型,如图3所示。

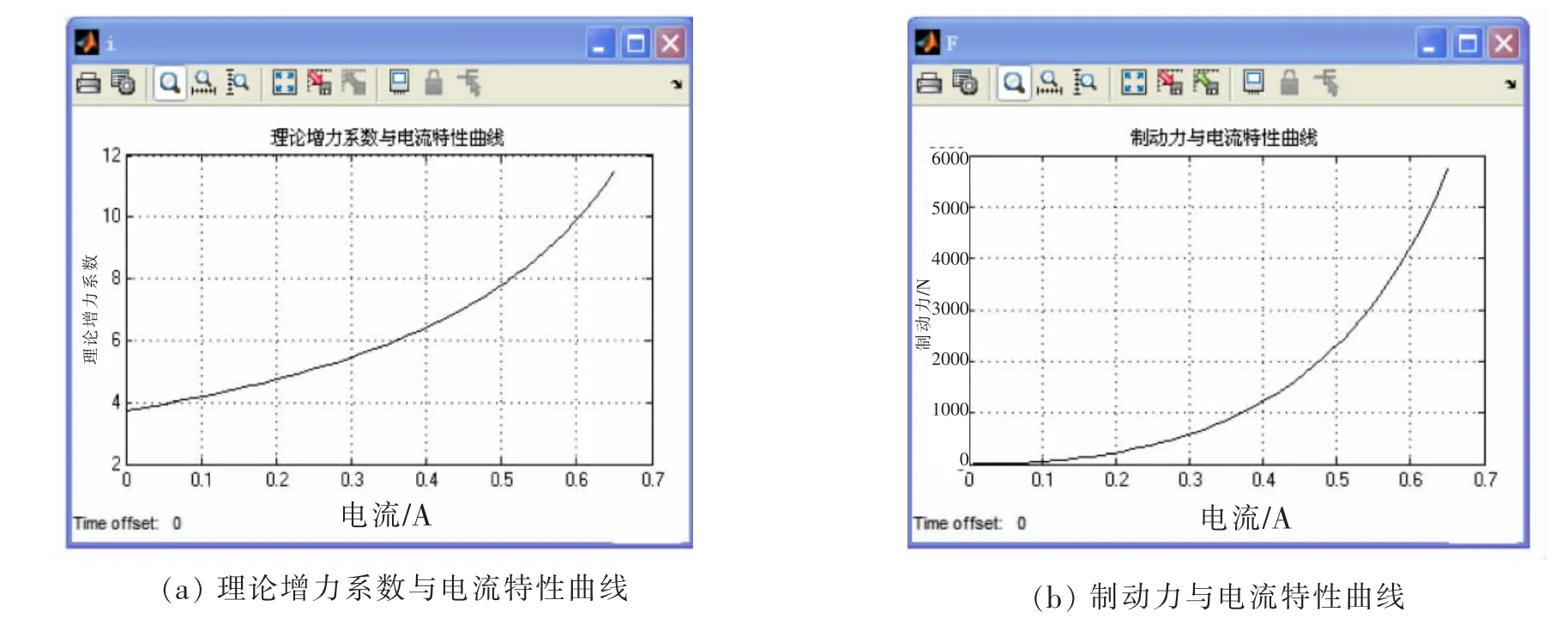

可以得到理论增力系数与电流的关系特性曲线以及作用于摩擦衬片的制动力与电流的关系特性曲线,如图4所示。

图3 电磁制动系统Simulink的仿真模型

图4 电磁制动系统特性曲线图

由特性曲线可以看出,在其它参数一定的情况下,作用于摩擦衬片的制动力随着电流的增大而增大。

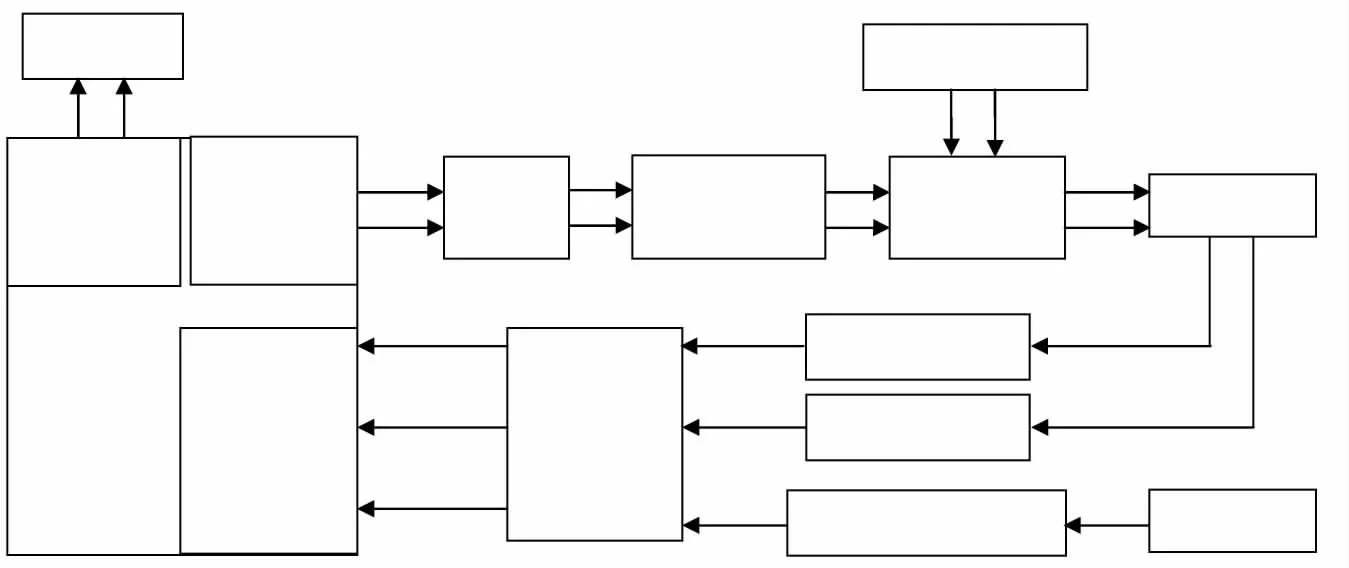

2 系统硬件设计

系统的硬件结构主要包括DSP最小系统、控制电路、信号采集电路3大部分[4]。选用Freescale系列芯片MC56F8346作为主控芯片构建电磁力控制系统,硬件设计包括DSP最小系统设计;控制电路设计包括PWM脉宽调制模块、光电隔离、H桥斩波器、MOSFET管驱动电路、直流稳压电源;信号采集电路设计包括A/D转换模块、SCI串口通信模块、电流传感器、力传感器的信号调理电路,整体硬件设计框图如图5所示。

图5 系统硬件设计框图

2.1 DSP最小系统设计

主控芯片MC56F8346是以DSP56800E为内核的数字信号控制器,具有很强的运算能力,功能强大。MC56F8346拥有2个PWM模块,每个模块有6路输出通道,此6路通道可以任意配置为互补通道或独立通道方式使用[5];包括2个8通道12位AD转换模块,并用2个独立的采样保持电路驱动2个独立的12位模数转换器;并且拥有2个串行通信接口SCIA、SCIB,可实现与LabVIEW软件的串口通信。系统正常工作需要外围电路的支持,包括电源电路、复位电路、时钟电路、JATG接口电路、串行通信接口电路。

电源由外部电源引入,外部供电电压通常为5 V(DC),通过电源模块转换为3.3 V电压给最小系统供电[6];复位电路是为了保证MC56F8346正常运行,需要在RESET管脚上产生一个逻辑零信号,输入到MC56F8346内,使系统恢复初始状态;MC56F8346芯片内部带有基于锁相环(PLL)的时钟模块,外部接入8 MHz的晶体振荡器,经过片内时钟模块锁相后,得到可达60 MHz的运行频率;JATG接口用于MC56F8346与上位机之间相互传输数据和信息,通过JTAG接口可以将程序下载到MC56F8346的程序存储器中;在该系统中,电磁铁作为执行机构,由上位机发出指令,并对电磁铁的工作状态进行实时监控,因此串行通信接口是必不可少的。

2.2 控制电路设计

控制电路设计包括PWM脉宽调制模块、光电隔离、H桥斩波器、斩波器驱动电路、直流稳压电源。

2.2.1 H桥斩波电路

斩波器位于直流稳压电源和负载之间,用于调节负载上的电压值。经过斩波器后的输出电压为:U=为直流稳压电源输入电压;t为晶闸管导通时间;T为晶闸管工作周期。

图6 斩波电路原理图

在晶闸管工作周期一定的条件下,可以通过改变晶闸管的导通时间来控制电磁力大小。因为电磁铁的控制电流为单向电流,因此H桥斩波器只需要工作在2个象限,选用2个MOSFET管作为开关管,MOSFET管具有可靠性高、低功耗、开关速度高、价格低廉等优点,电磁铁可以等效为电感和电阻串联,斩波电路如图6。

双象限斩波电路有以下2种工作状态:①2个MOSFET管T1、T2同时导通时,输出电压,输出电流且逐渐增加直到电磁铁两端加负电压,电路工作在第一象限,电感存储能量;②2个MOSFET管T1、T2同时断开,为了维持连续,续流二极管D3、D4必将导通时,输出电压,输出电流逐渐减小直到电磁铁两端加正电压,电路工作在第四象限,电感释放能量[7]。

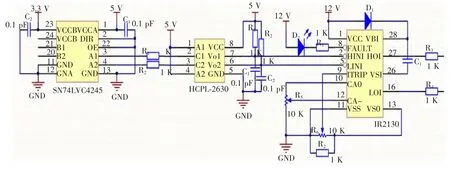

2.2.2 隔离驱动调理电路

主控芯片输出的信号非常微弱,难以驱动斩波器工作,因此需要加入驱动电路。选用IR公司推出的专门用于驱动MOSFET和IGBT高压集成驱动器IR2130,可靠性高、稳定性好、性价比高、具有过流过压欠压保护的功能。IR2130供电电压为12 V,输入电平为5 V,因此对主控芯片输出的PWM信号进行升压,需要加入升压电路,这里采用3.3 V转5 V的升压芯片SN74LVC4245A。光电隔离将主控芯片与控制电路通过光电耦合器进行隔离,具有良好的电绝缘能力和抗干扰能力,选用HCPL-2630光电耦合器具有体积小、抗干扰能力强、灵敏度高等优点。隔离驱动调理电路如图7所示。

图7 隔离驱动调理电路

2.3 信号采集电路设计

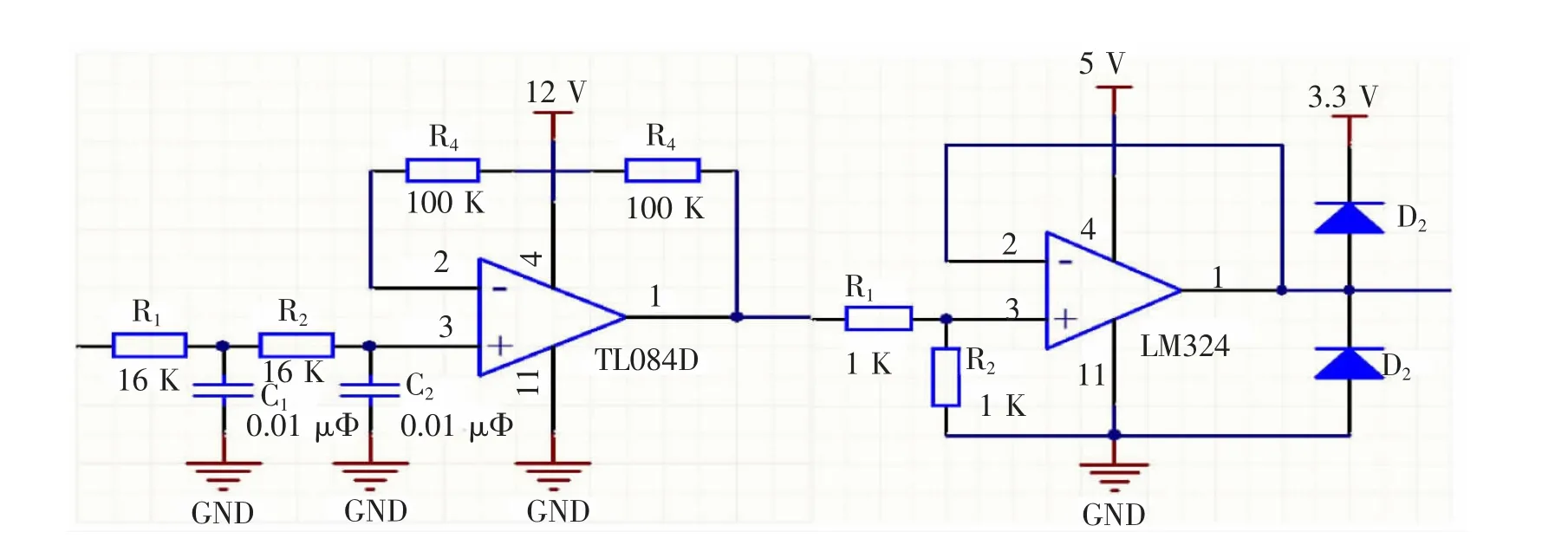

信号采集电路设计包括A/D转换模块、SCI串口通信模块、电流传感器、力传感器、踏板位置传感器的信号调理电路。电流传感器与力传感器检测到的信号经过TL084D构成的经典二级滤波电路滤除纹波,由于MC56F8346的ADC模块输入电压范围在0~3.3 V之间,因此还需要经过LM324和钳位二极管构成过压保护电路,再输入到ADC模块中,将采集到的电流与电磁力信号通过SCI串口发送到LabVIEW中,通过可视化界面观察采集到的信号值。ADC信号调理电路如图8所示。

图8 ADC信号调理电路原理图

3 系统软件设计

运用专门针对Freescale系列芯片的集成开发环境CodeWarrior IDE提供PE工具的进行软件编程,主要包括PWM控制、A/D转换、以及串口通信程序设计。总体软件程序流程图如图9所示。

3.1 PWM控制程序设计

图9 总体软件程序流程图

PWM模块拥有2个PWM生成器,每个PWM生成器中含一个15位的增/减计数器,用来产生具有软件选择功能的输出信号。该系统的设计是通过AD模块采集到的制动踏板的位置信号来控制PWM的占空比,踩下制动踏板时,占空比随位移增大,松开踏板时,电磁铁立刻断电不工作,保证踏板能够快速恢复到原状,否则不仅会增加油耗,还会造成刹车处磨损,影响汽车的行驶性能。PWM控制程序:

a=value2-b; //本次采集的信号值与上一次采集的信号值比较;

b=value2; //存储本次采集到的信号值;

if(a≥0){PWMC1_SetRatio16(0,(unsigned int)value2);}//如果本次采集到的踏板位置的信号值比

上一次采集到的信号值大,则将ADC2通道的转换结果,即踏板位移值赋值给PWM0通道的占空比;else{PWMC1_SetRatio16(0,0);} //PWM0通道的占空比赋值为0;PWMC1_Load(); //PWM重载。

3.2 A/D转换程序设计

控制电磁铁的电流信号、电磁力信号以及制动踏板位置信号采集由MC56F8346内部的12位A/D转换模块完成,采用两通道同时扫描方式进行采集。转换完成后,各通道的转换结果存到相应的寄存器中,然后自动调用转换完成的中断函数,通过串口对寄存器中的数据进行读取及处理。AD转换程序:

pointer=&value; //取value的存储地址;

AD1_GetChanValue(0,pointer);//读取0通道的转换结果,即电流值;

……

3.3 SCI串口通信程序设计

DSP与上位机通过串口通信接口相连,数据经过串口通信发送到上位机显示出来。SCI中传输数据为8位二进制数,AD采集的数据为12位,占用两个字节,因此在将数据发送到串口传输前,需要将12位的数据分为两个字节,即高8位和低8位依次顺序发送。SCI串口通信程序:

ch[0]=value>>8; //发送0通道数据的高8位;

ch[1]=(value&0x00ff)>>1; //发送0通道数据的低8位,为了消除符号位的影响,数据右移一位否则会将低8位的最高位当作符号位处理,造成有效数据位丢失;

……

n=6;AS1_SendBlock(ch,6,&n);//通过串口向上位机发送数据。

3.4 LabVIEW程序设计

AD采集的数据通过串口发送到上位机,并通过LabVIEW进行串口程序编写。在读取数据时,也是分为两个字节读取,即高8位和低8位,发送时数据被右移,因此读取时需要左移。读取数据高8位时右移8位,相当于乘256,读取数据低8位时左移1位,相当于乘2,最后高8位和低8位相加为最终数据。MC56F8346的ADC是12位的转换精度,其转换的最大值是4 096,但12位转换结果被左移了3位,再加上一个符号位,所以最大值是32 760,实际转换结果=读到的数值/32 760×3.3。ADC模块的电压范围为0~3 V,控制电流的大小是0~0.65 A,电磁力的变化范围是0~250 N,制动踏板的位置可以用角度来表示,范围是0~45°。因此,在设计LabVIEW串口程序时,需要对ADC模块采集到的信号进行线性变换,得到电流、电磁力、踏板位置信号的值。LabVIEW程序设计如图10所示。

图10 LabVIEW程序设计图

3.5 实验结果

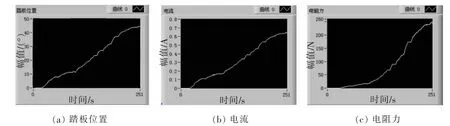

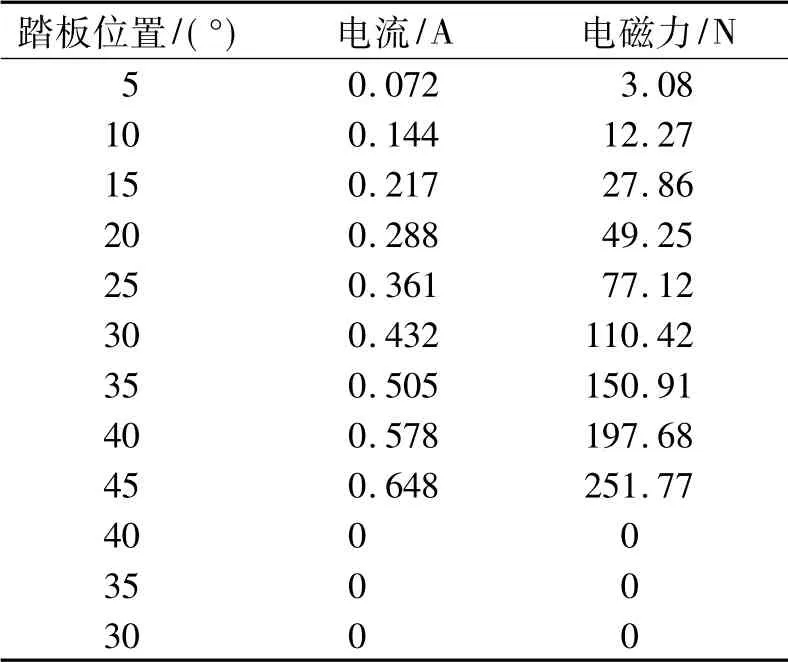

该制动系统的制动力是驾驶员施加的踏板力与电磁力产生的合力,电磁铁内部设有线圈,并与电流传感器相连,制动踏板控制电流传感器,随着踏板逐渐踩下,阻碍踏板运动的力越大,因此需要对制动踏板施加的力越大,电流传感器传给线圈的电流越大,电磁铁带动摩擦衬片与制动盘靠得就越紧[8],松开制动踏板时,为了保证踏板瞬间恢复到原来位置,电磁力需要瞬间减小为零。为测试本系统的可行性,首先在实验室可以利用直流稳压电源来模拟制动踏板的位置信号,同时采集电流传感器与力传感器的信号,逐渐增大直流电源的电压,记录模拟的踏板位置信号、电流以及电磁力的值,系统测试曲线如图11所示。整理实验测得的数据如表1所示。经测试并对采集的信号值进行分析,可知该系统是可行的。

图11 系统测试曲线图

4 结论

建立了基于Freescale系列芯片MC56F8346开发的电磁制机构控制系统的数学模型及Simulink仿真模型,并进行了实验测试,实验结果表明,该系统能够对电磁铁的工作过程进行控制和监测,并且控制精度高,实时性好,电磁辅助制动大大改善了制动效果,一方面制动踏板角度增大使得占空比增大,从而控制通过电磁铁的电流增大;另一方面,加入增力机构之后,电磁力增大时,增力系数逐渐增大,增强制动效果。

表1 踏板位置、电流、电磁力测试数据