盾构隧道穿越高强度强富水灰岩上浮段工程风险分析及应对措施

吴 镇

(中铁工程设计咨询集团有限公司济南设计院,济南 250022)

盾构法以其安全系数高、掘进速度快、对地面交通环境干扰小等优点广泛应用于城市地铁隧道工程建设,但诸如上软下硬地层、强富水岩石段及岩溶发育区等复杂地质条件对盾构机的应用也提出新的挑战。谭忠盛、邓彬、冯立君、 李光耀、李俊伟等[1-5]通过研究盾构选型、刀盘刀具布置、掘进参数及掘进模式和渣土改良技术等手段解决上软下硬地层中盾构施工难题。除采用上述手段,朱宏海[6]提出地面预注浆加固上部软弱地层、预裂爆破处理下部硬岩等辅助措施控制地表变形沉降。李茂文、尤显明、杨书江等[7-9]通过选择适宜的掘进模式、掘进参数和刀具管理,解决了盾构穿越长、短距离硬岩中存在的刀具磨损严重、管片错台等问题。钱庄、桂林、张合青、杨育僧[10-13]对广州地铁溶洞处理措施进行研究,黎新亮、马福东[14-15]对盾构穿越湘江下岩溶区江面处理方案进行介绍。通过上述几个方面研究,取得了一批有价值的成果,并积累了一定经验。考虑到地下工程的复杂性及特殊性,土岩结合面上覆土层、硬岩中裂隙发育及地下水情况、溶洞发育形态不同,其处理措施及施工技术差异也较大。以济南轨道交通R1号线王府庄站—大杨庄站区间盾构穿越灰岩上浮段为研究背景,针对本工程中存在土岩交界面、高强度强富水灰岩、岩溶发育区等特点,分析穿越上浮段存在的主要风险,并提出针对性处理措施,保证了盾构的顺利穿越,为其他类似工程提供设计思路及施工经验。

1 工程概况

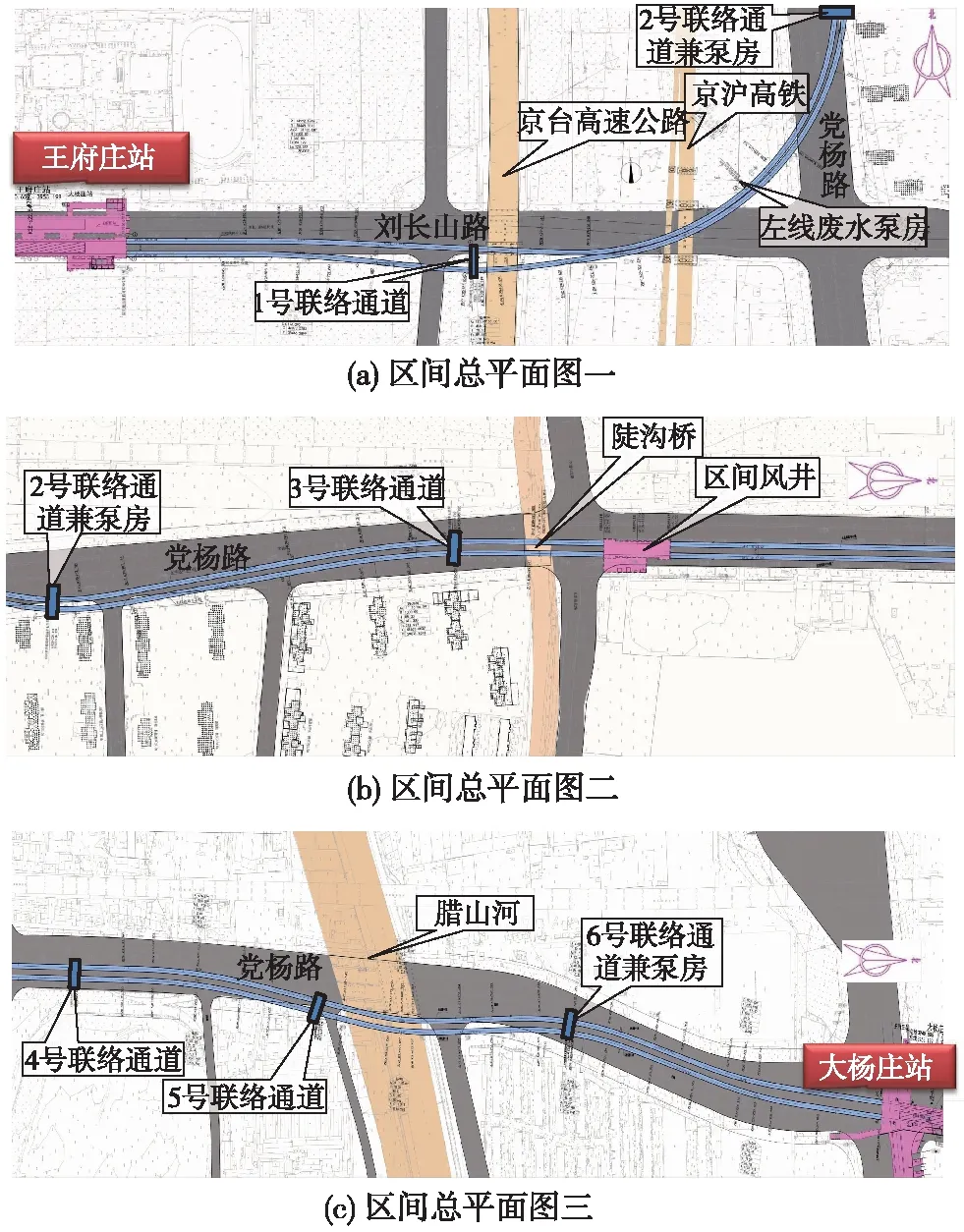

济南市轨道交通R1号线王府庄站—大杨庄站区间线路出王府庄站后沿刘长山路向东走行,先后下穿京台高速公路、京沪高铁后向北转至党杨路,沿党杨路向北相继下穿陡沟桥、腊山河后到达大杨庄站。

王府庄站—大杨庄站区间全长3 754 m,隧道采用盾构法施工。为满足区间通风需求,在中部设区间风井1座,风井采用明挖法施工。区间风井—大杨庄站段,隧道长度约2 033 m。该段地层分布岩溶发育灰岩,采用2台复合式土压平衡盾构机施工,盾构隧道管片内径为5.8 m,外径为6.4 m,厚度为0.3 m。王府庄站—大杨庄站区间总平面见图1。

图1 王府庄站—大杨庄站区间总平面

2 工程地质及水文地质条件

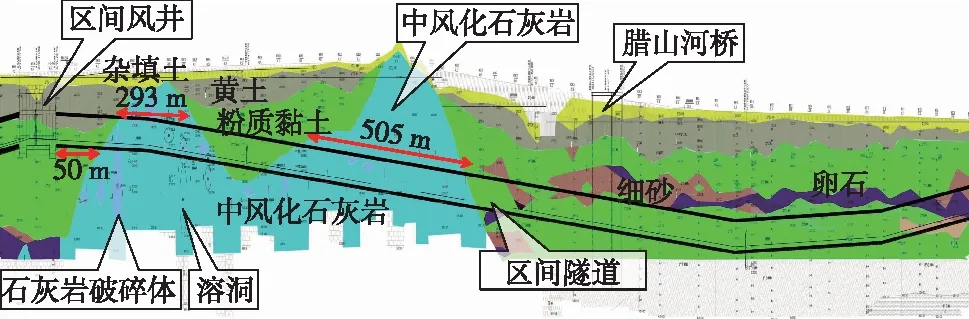

根据详勘及施工勘察报告,区间风井—大杨庄站段揭露有2个基岩上浮段,左线隧道穿岩长度约725 m,右线隧道穿岩长度约798 m。区间风井—大杨庄站段区间地质纵剖面见图2。

图2 区间风井—大杨庄站段区间地质纵剖面

2.1 工程地质条件

灰岩段场地范围内土层划分为人工堆积层(Q4ml)、第四系全新统冲洪积层(Q4al+pl)、第四上更新统冲洪积层(Q3al+pl)、奥陶系灰岩(O1m)四大类。其中①1杂填土属人工堆积层(Q4ml),⑦黄土、⑧粉质黏土属第四系全新统冲洪积层(Q4al+pl),⑩粉质黏土属第四上更新统冲洪积层(Q3al+pl)、2中风化石灰岩、灰岩破碎体2-2层属奥陶系灰岩(O1m)。石灰岩中局部揭露有灰岩破碎体2-2。

2.2 岩溶发育特征

勘察揭露灰岩段存在岩溶发育,岩溶形态主要为溶洞和溶蚀裂隙。溶洞最大洞高为13.2 m,洞高大于3 m的溶洞13个,占总数的17.8%。隧道洞身、上部及下部均有溶洞分布,分布的个数分别为65,29,35个。溶洞多为充填型溶洞,局部见小规模的无充填型溶洞。充填型溶洞主要以黏性土和碎石充填,充填较密实。可溶性岩石多处位于地下水水位以下,长期承受地下水侵蚀作用,具备岩溶发育条件。

在里程K30+510~K30+850段(第一基岩段),揭露灰岩的57个钻孔中,有37个孔揭露到溶洞,钻孔见洞率64.9%,线岩溶率达15.9%,岩溶发育程度为中等~强发育。在里程K30+850~K31+400段(第二基岩段),揭露灰岩的88个钻孔中,有34个孔揭露到溶洞,钻孔见洞率38.6%,线岩溶率达2.5%。岩溶发育程度为微弱~中等发育。

2.3 水文地质条件

勘察揭露中风化石灰岩段地下水主要为灰岩裂隙岩溶水和潜水。灰岩裂隙岩溶水含水层主要为2中风化灰岩层及2-2灰岩破碎体层,水位埋深11.2~14.6 m。灰岩破碎裂隙及溶洞溶隙的存在给该层地下水提供了储水条件及运输通道。该层地下水局部受完整灰岩及上覆粉质黏土层隔挡,具承压性。潜水含水层主要为⑧粉质黏土层及⑩粉质黏土层,水位埋深约12.5 m。

3 工程风险分析

3.1 土岩交界面工程风险分析

左右线隧道穿土岩交界面处,隧道覆土厚度约为8.6 m。盾构上部主要穿越的土层为⑧粉质黏土、⑩粉质黏土层,其标贯击数均大于10,下部穿越的地层为2中风化石灰岩,其单轴饱和抗压强度分布在34~83 MPa,属典型的上软下硬地层。隧道上方管线主要有:1根400 mm×100 mm路灯铜管(埋深0.81 m),1根给水综合φ500 mm铸铁管(埋深1.2 m),1根φ325 mm天然气钢管(埋深0.75 m),1根φ800 mm雨水管(混凝土管,埋深2.2 m)、1根φ400 mm混凝土污水管(埋深2.65 m)。

盾构穿土岩交界面施工风险如下。

(1)掘进过程中盾构切削工作面土体,上部软土体容易进入土仓,下部岩层不易破碎,地面容易产生沉降和塌陷,盾构掘进姿态难以控制。

(2)隧道上方管线敷设密集,地层沉降会导致管线发生变形,特别是给水综合管对变形控制要求极为严格,管道一旦发生沉降断裂,会产生次生灾害。

(3)掘进过程中刀具在软硬不均地层中做周期性碰撞,下部硬岩部分对刀具的冲击力较大,容易造成局部刀具受力超载,刀盘和轴承受偏心荷载作用,容易产生破损。

3.2 高强度富水灰岩段工程风险分析

(1)中风化石灰岩段单轴天然抗压强度分布在39~89 MPa,单轴饱和抗压强度分布在34~83 MPa,强度极高(图3),盾构掘进过程中存在刀具磨损严重,换刀频繁,盾构机姿态难以控制等问题。

图3 盾构开仓换刀掌子面岩石情况

(2)灰岩裂隙岩溶水具承压性,另外现场盾构换刀过程中揭露石灰岩中含有一些输水通道(图4)。根据施工单位抽水情况,该层地下水含水量较大,抽水降深较小。盾构掘进过程中,地下水流入土仓,与土仓中的碎石混合后在螺旋输送机难以形成“土塞效应”,容易出现喷涌、涌渣等现象,严重影响施工工效。

图4 盾构换刀开仓揭露石灰岩中输水通道

3.3 穿越岩溶区工程风险分析

(1)盾构掘进过程中,若大型溶洞出现在盾构机下方,极易产生栽头现象;溶洞中含有大量承压岩溶水,致使刀盘前方容易发生突水、突泥。

(2)运营期车辆振动引发上方溶洞坍塌进而引起地表坍塌或激发管片下方溶洞坍塌,导致列车运行存在风险。

(3)岩溶水的存在引发溶洞继续发育,对地铁长期运营造成威胁。

4 风险控制措施

4.1 盾构选型

石灰岩段地质条件复杂,盾构选型时应充分考虑地层条件,通过分析选用复合式土压平衡盾构,相关技术参数及要求如下。

(1)主要技术参数

盾构机整机长度约85 m,主机长8.4 m,盾构机开挖直径为6.68 m;刀盘最大转速为3.15 r/min;最大推力40 860 kN;盾构机总质量约500 t。刀盘主驱动型式为液压驱动,最大扭矩为7 070 kN·m,脱困扭矩为8 610 kN·m。盾构机应具备敞开式、半敞开式和土压平衡式3种掘进模式,现场施工根据地层、地下水情况选用不同掘进模式。

(2)刀盘形式

刀盘结构形式为复合式,开口率为40%,质量约70 t。

(3)刀具布置

刀盘配备中心滚刀4把,单刃滚刀33把,边刮刀8把,切刀40把,保径刀8把,焊接撕裂刀23把,仿形刀1把。滚刀伸出量为187.7 mm,切刀高度135 mm,边刮刀高度140 mm,撕裂刀高度155 mm,保径刀高度70 mm,仿形刀的行程为20 mm。

(4)主要技术要求

①盾构机选型时,增加盾构机土仓内强排水系统,辅助盾构在掌子面稳定灰岩地层中进行强排水开仓检查刀具。

②盾构机组装时,做好对刀盘上刀具、泡沫管路等附属结构的保护,避免在富水灰岩地层中出现破损修复困难。

③针对不同强度的灰岩地层,及时调整刀具刃宽、刀圈硬度、刀圈尺寸和刀具类型;针对全断面硬岩,中心刀宜选用镶齿合金刀具,正面刀刀圈尺寸和刃宽略小于边缘刀,边缘刀韧性大于正面刀,正面刀硬度大于边缘刀。

④确保刀盘刀箱整体性,避免高强度灰岩掘进中因刀具受冲击载荷过大,造成刀盘出现振幅过大的现象,从而降低破岩效率,同时引起局部谐振传递至盾体内部,影响导向系统的精度。

4.2 土岩交界面风险控制措施

(1)盾构掘进过程中采用全土压平衡模式,保证土仓压力与外部水土压力平衡,减少地表沉降及上方管线变形。

(2)适当降低刀盘的转速和贯入度,使得刀具对下部硬岩的冲击力小于允许冲击荷载,刀盘的转速控制在1~1.2 r/min,贯入度控制在5~10 mm/r,若刀盘仍存在较大振动可进一步降低上述参数。

(3)重点做好渣土改良,提高渣土的和易性,选用泡沫剂对渣土进行改良,必要时采用分散剂,预防因渣土置换过慢导致刀盘结泥饼。

(4)控制推进油缸总推力,降低刀具与岩面轴向力,减小刀盘及土仓壁对渣土的挤压力,减少仓内发热量。

(5)根据地质情况合理调整盾体掘进姿态,当上软下硬时,盾体较设计线路呈低头姿态,反之呈上扬姿态。姿态的调整应随软硬面积比的变化而提前做出调整。

4.3 高强度强富水灰岩段风险控制措施

(1)地层处理

①盾构施工前,对富水灰岩段进行加密补充勘查,重点对灰岩裂隙、溶洞溶腔、地下暗河、输水通道排查清楚,对地下水流速、流量有一定掌握,必要时可选用综合物探方法绘制更详细的地质剖析图。

②针对探明的地下输水通道及大的灰岩裂隙,进行地表注射聚氨酯堵水处理,进而防止影响盾构施工安全、成型隧道质量和地铁运营安全。

③穿越石灰岩线路纵断面处于15.8‰下坡段,施工过程中应做好同步注浆和二次补强注浆,保证注浆质量,从而切断盾构后方水源补给。

(2)盾构掘进模式及参数

①中风化石灰岩段自稳定性较好,但考虑到石灰岩中裂隙水水量较大,为防止地下水进入土仓,引起水土流失,盾构掘进模式采用半敞开模式,土仓内渣土约占1/3,施工过程中向土仓内注入压缩性空气进行辅助开挖。

②控制螺旋机转速和螺旋机出渣口开度,使螺旋机后部有渣土,形成局部土塞,降低螺旋机喷涌程度。进一步改造皮带机防漏渣设施,提升其排渣能力。

③控制盾构机掘进速度和油缸推力。盾构刀盘的转速控制在1~1.2 r/min,贯入度控制在5~10 mm/r,掘进速度控制在5~12 mm/min,盾构推力控制在14 000~17 000 kN。

(3)渣土改良

由于石灰岩段强度较高、水量较大,盾构掘进过程中刀具磨损严重,且刀具温度较高。应向刀盘面、土仓内注入膨润土,既可以起到降低刀具温度的作用,也可增加渣土和易性,减少渣土对刀具的摩擦,延长刀具使用寿命,同时可以防止螺旋出土器喷涌现象产生。

4.4 岩溶区风险控制措施

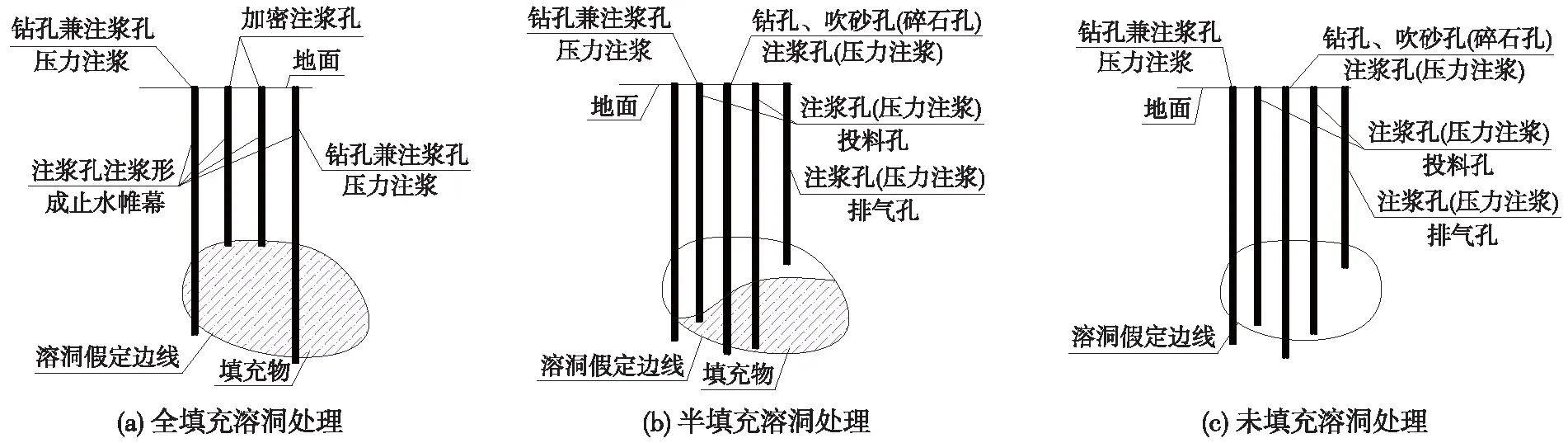

(1)溶洞处理范围及处理原则(图5)

图7 溶洞处理措施示意

图5 溶洞处理范围示意(单位:mm)

根据补勘、施工勘察报告,首先确定溶洞与隧道的位置关系,考虑到建设期盾构施工风险及运营期岩溶发育,溶洞的处理范围及原则如下。

①隧道上部的溶洞均需处理,硬塑性黏土(标贯击数>18)全充填的溶洞不需处理。

②隧道洞身范围内以软塑黏土全充填(标贯击数<10)、碎石土全充填或未充填的溶洞需进行处理,以可塑性黏土全充填(标贯击数>10)的溶洞不需处理。

③隧道底板下1倍洞径(6.4 m)范围内的溶洞需进行处理,硬塑性黏土(标贯击数>18)全充填的溶洞不需处理。

④隧道两侧溶洞处理范围为隧道轮廓线外5 m,该范围内以软塑黏土充填(标贯击数<10)、碎石土充填或未充填的溶洞需进行处理,以可塑黏土充填(标贯击数>10)的溶洞不需处理。

(2)溶洞处理措施

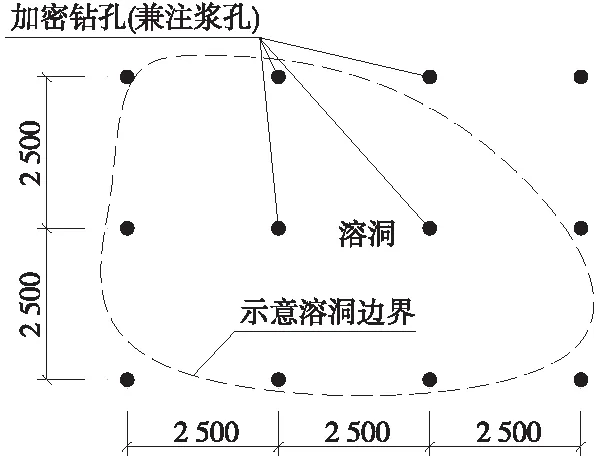

①在探测有溶洞的地方加密钻孔,钻孔间距2.5 m×2.5 m,进一步查清和了解溶洞的具体位置、大小、充填物性质及地下水情况,加密钻孔可兼做注浆孔。溶洞加密探孔布置示意见图6。

图6 溶洞加密探孔打设示意(单位:mm)

②对于全填充溶洞处理(需要处理的溶洞)采用水泥浆进行填充加固。见图7(a)。

③对于洞径<2 m的无填充溶洞和半填充溶洞,可采用水泥浆液进行压力注浆。对洞径>2 m的无填充溶洞和半填充溶洞,先采用吹砂处理,后采用注入水泥浆液加固的方法。见图7(b)、图7(c)。

④对于洞径>4 m的特大型无填充溶洞,可考虑先投碎石,后采用注入水泥浆液进行加固。见图7(c)。

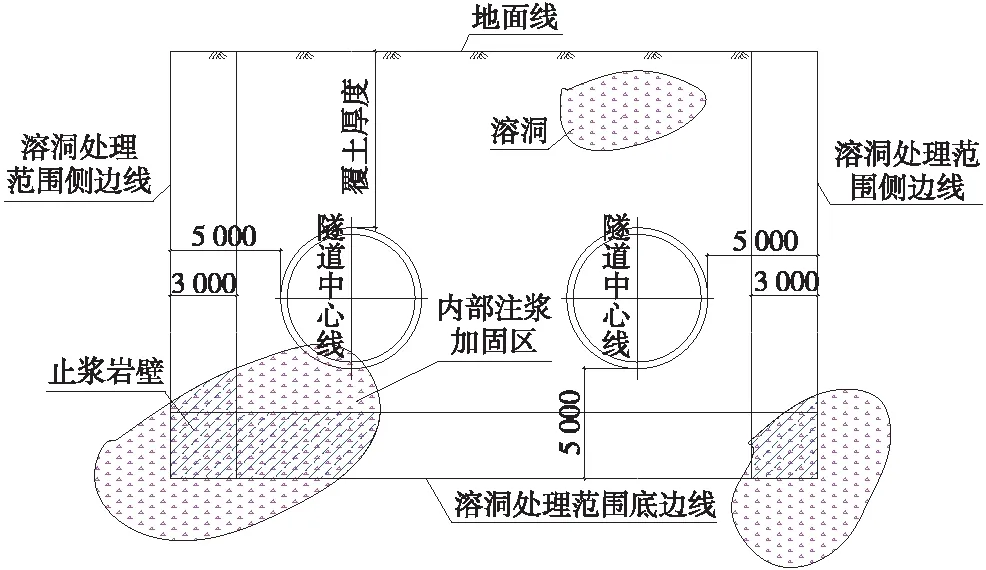

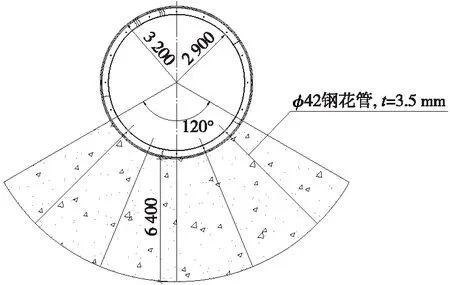

⑤在管片结构上预留岩溶处理专用孔,用于处理隧道掘进过程中新发现的溶洞,以及隧道后期发生沉降超限或异常的地段。沿线路纵向每10环管片进行洞内补充钻探,钻孔深度为隧底1倍洞径。根据钻探结果,对隧底进行注浆填充,保证运营安全。岩溶处理专用孔示意见图8。

图8 岩溶处理专用孔示意(单位:mm)

⑥针对溶洞边界部分超出加固范围内的大型溶洞,为减少浆液流失,保证注浆效果,对加固范围外边缘3 m范围内的溶腔体采用水泥-水玻璃双液浆进行加固,形成止浆岩壁后,处理示意见图5,内部的溶腔体针对充填类型采用上述第②③④种措施进行加固处理。

(3)溶洞处理检测

①溶洞处理施工完毕之后,对处理区内进行抽芯检测试验,检测充填密实情况,查看注浆体是否连续并做抗压试验,要求无侧限抗压强度不小于0.2 MPa。

②检测原则和数量:采用抽芯钻来检查溶洞的充盈程度,要求洞内全填充,达不到要求应补充注浆;按1%注浆孔数进行抽查,每个溶洞检测数量不少于1个检测孔。

(4)溶洞注浆参数

水泥水玻璃双液浆:水泥浆与水玻璃体积比mC∶mS=1∶(0.5~1),水玻璃浓度为35Be′,模数m=2.4~2.8。水泥浆水灰比为1∶1.2。

注浆压力控制在0.4~0.8 MPa,袖阀管和注浆芯管下到洞底或洞底以下0.2~ 0.3 m,从洞底往上压注水泥浆,当注浆压力达到1.0 MPa,吸浆量1~2 L/min、稳压 10 min可终止注浆。施工时注浆参数可根据现场试验进行调整。

5 结论

(1)穿越土岩交界面处,地表及管线沉降可通过采取全土压平衡掘进模式、降低刀盘转速、降低油缸推力和刀盘扭矩,渣土改良技术等手段得以控制。通过类似地层初步设定盾构掘进参数,掘进过程中根据监控量测结果进行动态调整。现场监测数据显示,地表最大沉降值为6.39 mm,管线的最大沉降值为1.24 mm,远小于地表沉降30 mm、管线沉降10 mm的控制指标。

(2)针对高强度富水灰岩段,通过盾构设备配置的选择、合理的刀具布置、控制刀盘转速及贯入度等手段,顺利实现高强度灰岩段掘进;通过采取盾构后方注浆堵水、半敞开式掘进模式、渣土改良技术来减少螺旋输送机涌水、涌渣现象。同时,对皮带机防漏渣设施进行改造,提高其输送渣土能力,保证了施工工效。

(3)溶洞处理应根据溶洞位置、大小、充填物状况选用针对性处理措施,处理标准按照“隧道上下方严于隧道左右两侧及洞身”原则执行。处理范围内的溶洞不需全部处理,根据溶洞充填物性质及标贯击数确定是否进行加固处理。

(4)对常规管片结构预留注浆孔设置进行改进,该孔具备钻探验证、处理施工期及运营期新发现溶洞等功能,为岩溶区盾构隧道结构安全提供了进一步的保障。