浸水对湿陷性黄土中桩基承载特性影响的模型试验

张召阳,吴亚平,黄华南

(1.兰州交通大学土木工程学院,兰州 730070; 2.河南工业和信息化职业学院,河南焦作 454000)

中国是黄土分布最多的国家,尤其是在大西北地区,黄土的分布面积达到中国黄土面积的72.4%,其中湿陷性黄土对工程建设的影响最大。随着湿陷性黄土地区的工程开发越来越多,针对黄土湿陷性研究大都通过现场浸水试验[1-10]来进行,但现场浸水试验费时、费力、费资金[11],而室内模型试验弥补了这一大缺点,而且室内模型试验可以避免现场试验中出现的诸如大面积浸水、堆重等[12-14]问题。

在湿陷性黄土中,负摩阻力对于桩基的承载特性有很大的影响,因此国内外学者对于桩基负摩阻力的机理与作用特性做了很多试验研究。Jonhannes-sen[15]、Bjerrum[16]等和Bozuzuk[17]对软土中端承钢桩的负摩阻力进行了量测,得出桩身容许荷载值比负摩阻力产生的下拽荷载值小很多。黄雪峰,陈正汉等[18]在大厚度湿陷性黄土中对不同类型的桩基进行了现场载荷-浸水试验,结果表明:桩基负摩阻力的数值与场地的湿陷类型以及湿陷量的大小没有明确的对应关系。夏力农,雷鸣等[19]通过对相同3根桩施加不同荷载进行现场试验,得到了桩顶荷载对桩侧负摩阻力以及中性点变化的影响规律。Koerner R M[20]研究了重塑粉土中群桩的负摩阻力分布情况,土体上面用板覆盖,采用液压千斤顶对其施加荷载,桩体采用悬挂式,试验中分析了桩侧负摩阻力的大小分布情况以及引起负摩阻力发生改变的因素。张晓健等通过室内模型试验研究了砂土中PCC单桩的桩身力学特性和中性点变化情况[21]。

在以往的工程建设和科学研究中,对于湿陷性黄土中桩基的处理措施,大都是在现场对桩基先浸水然后等到黄土的湿陷性彻底发挥以后再加载,使桩土体系沉降后趋于稳定。在桩基的实际使用过程中,由于雨雪天气等原因,桩基也会遇到在自重和车辆等外荷载作用下浸水的工况。为了探究两种浸水工况对桩基的承载特性的影响,本文进行了对湿陷性黄土体系先加载后浸水和先浸水后加载的室内模型试验,研究两种浸水次序对桩基承载力、桩侧摩阻力以及中性点位置的变化,同时研究湿陷性黄土中桩土体系在不浸水与先浸水后加载情况下桩基的力学特性变化。

1 试验设计

1.1 试验模型制作

试验采用的是现浇钢筋混凝土单桩模型,其长度L=650 mm,直径D=80 mm,混凝土类型为C30,选用3根直径均为5 mm、长度为600 mm的Q235钢筋编制钢筋骨架,根据试验要求需要测试桩身应变,由于钢筋与应变片的粘结性好,本次试验把应变片粘贴到钢筋骨架上,再将钢筋骨架埋置在混凝土模型桩内,钢筋骨架和桩身混凝土可近似视为共同受力和变形。根据模型桩身长度,应变片从距钢筋顶部60 mm处开始粘贴,间距为80 mm,并对其进行编号,混凝土模型桩应变片布置见图1。

图1 混凝土模型桩应变片布置示意(单位:mm)

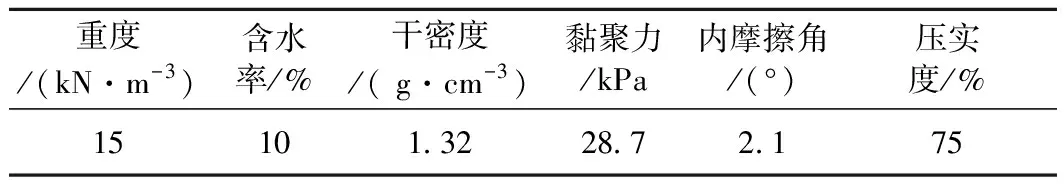

试验中所用模型桶尺寸为:高700 mm,直径440 mm,材质为铝合金。为了更好地模拟现场的桩土状态,试验用土取自依托课题现场的黄土,现场黄土的液塑限分别为20.6%,15.4%,为粉质黄土,试验模型土体的主要控制指标见表1。

表1 试验模型土的主要控制指标

在取样运输过程中,由于现场土体的物理性质发生变化,需要对现场土重新筛分加水拌和,然后装到塑料袋里进行隔夜养护24 h。将拌和好的黄土分批次分层装入到模型桶内,并根据确定好的压实度压实,其中桩端需要铺设100 mm厚黄土,直至将黄土层铺筑到距模型桶顶端50 mm处。由于试验需要测试桩体与桩周土体的沉降,需要在每个分层处埋设沉降标,沉降标从距模型桶底部100 mm处开始埋设,间距从下到上分别为5×100 mm与3×50 mm。制作完成的桩土模型如图2所示。

图2 桩土模型

1.2 试验方案

在进行单桩竖向静载试验过程中,依据《湿陷性黄土地区建筑规范》(GB 50025—2004)相关要求进行加载、卸载。试验分为3种工况,分别在桩基不浸水、先浸水后加载、先加载后浸水的情况下研究其承载特性。试验采用手持式喷洒壶从桩土模型上方均匀喷洒加水,每次加水3 kg,共加水3次至桩周土体饱和,当桩土体系在1 h内的沉降量小于0.01 mm,桩土体系视为稳定。试验采取慢速维持荷载加载方式,加荷等级为11级,每级加荷重力为预估计极限承载力的1/10。在每级荷载作用下,桩的沉降量在每小时内不超过0.1 mm并且连续出现两次即可认为沉降稳定。

1.3 试验数据采集

试验主要采集桩身应变和桩顶位移的数值,采用1/4电桥进行搭设,所用数显百分表系统由百分表、数据线和采集软件组成,为了消除温度变化对测量的不良影响,试验中采用补偿片法,用同样材料和方法制作补偿块,将应变片粘贴到钢筋上,按模型桩直径用C30混凝土浇筑,将其与受力构件同放置相同温度场内。桩体沉降量在加载完每一级后,读数按第5,10,15 min时各记录1次,之后每次记录时间间隔为15 min,累计1 h后单次记录时间间隔为30 min。

2 试验结果分析

2.1 极限承载力的差异

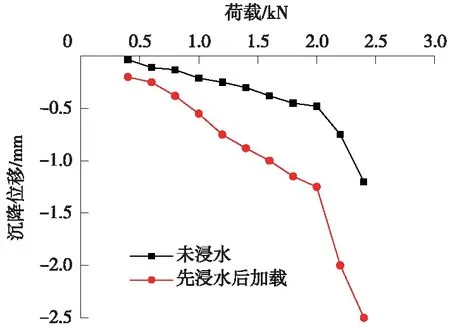

本次试验确定极限承载力时采用的是Q-S曲线转折点法。由图3可以看出,土体在未浸水条件下,模型桩在2 kN荷载作用前基本呈线性趋势沉降,在2 kN荷载处,沉降位移突然增大。在浸水条件下,桩体沉降规律和未浸水条件下一致,但桩体沉降位移增大,陡降点发生在2 kN处。根据确定极限承载力的方法可知,在桩周土体未浸水条件下极限承载力为2 kN,在浸水条件下极限承载力为2 kN。由此可知,桩周土在未浸水和先浸水后加载条件下的极限承载力相同,但由于先浸水破坏了土体的原状结构,土体黏聚力随着含水率增大而减小,桩体沉降速度增大,使得桩体的沉降位移随之也增大。

图3 Q-S关系曲线

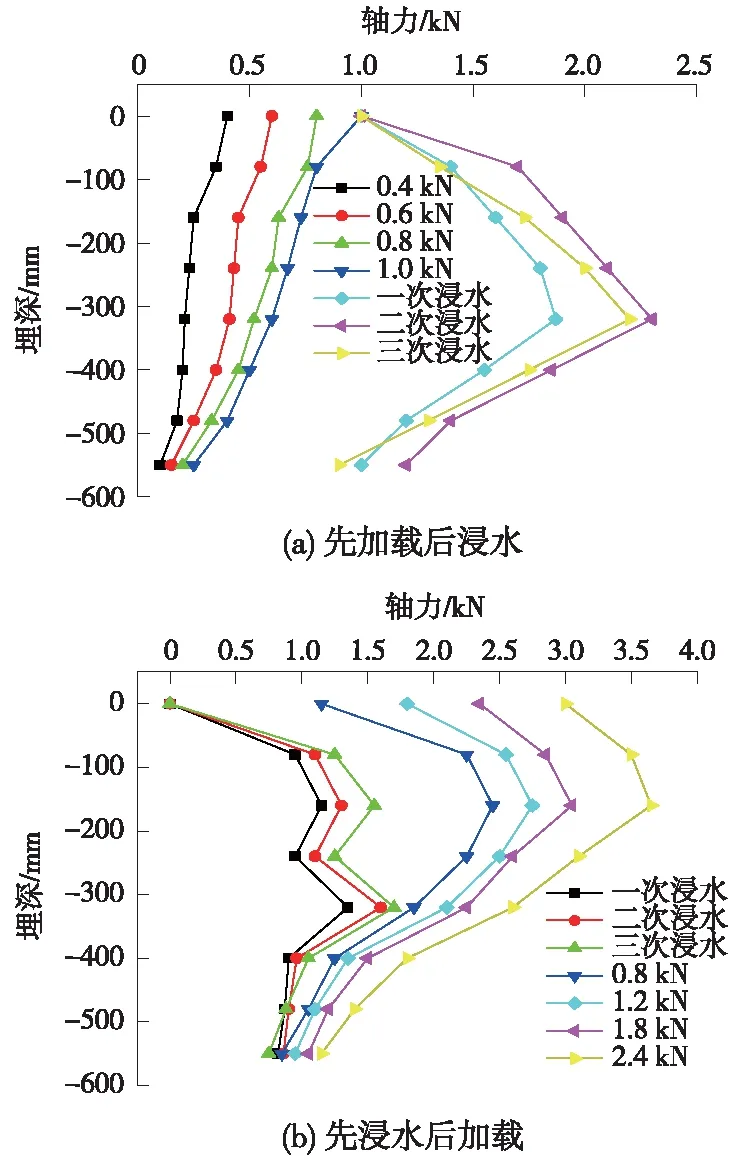

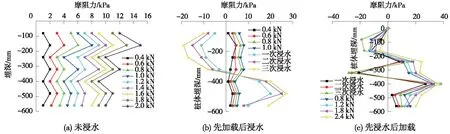

2.2 桩身轴力的差异

在单桩竖向静载荷试验实施过程中,桩身轴力根据Fi=εi·E·A计算得到。εi为模型桩桩身应变;E为模型桩的弹性模量;A为模型桩的横截面积。通过对所测应变值的校正,得到不同加载等级和浸水条件下的轴力值,并根据结果绘制出了桩身轴力与加载等级和浸水的关系曲线,如图4所示。

图4 桩身轴力分布曲线

从图4(a)可以看出,土体在未浸水工况下,同一埋深处的桩身轴力随着桩顶荷载的增大而增大,在同一荷载等级作用下,桩身轴力沿桩体埋深不断减小,并且距桩端越近相邻荷载等级之间的轴力差值越来越小,其分布曲线基本上处于平行状态,说明在荷载作用下,桩侧摩阻力是从上到下逐渐发挥的。

当桩土体系先加载后浸水时,桩身轴力沿桩体埋深先增大后减小,基本呈“D”形,而且在同一埋深处的轴力均比浸水前大,说明桩体上半部分桩侧出现了负摩阻力,并且沿桩体埋深先增大后减小,直至出现正摩阻力,此时就会有桩土相对位移为0的点,即是轴力最大的点,其位置与桩体长度的比例为0.54。由图4(b)可知,桩土体系浸水后,在桩体自重作用下,在桩身上段部位,桩身轴力先增大后减小,轴力极大值点出现在170 mm位置处,在桩身下段部位,桩身轴力先增大后减小,轴力极大值点出现在350 mm位置处,说明随着浸水量的增加,在桩身上段部位,出现负摩阻力,而且负摩阻力沿桩身先增大后减小直至出现正摩阻力,在桩身下段部位,随着浸水次数的增加,土体含水量增大,土体的失陷范围也增大,导致桩周出现负摩阻力,随着桩身埋深的增大,渗流到桩端部位的水量减小,土体失陷量减小,桩侧负摩阻力消失,正摩阻力出现,这种分析结果与图7中的摩阻力沿桩身的变化趋势一致。

2.3 中性点位置的差异

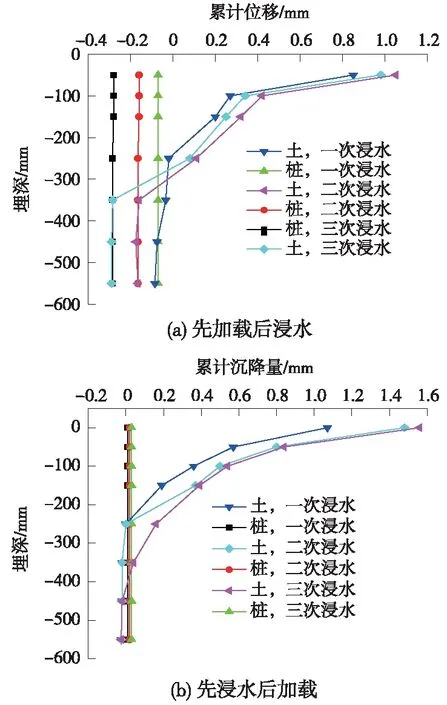

本试验中通过在不同土体深度埋设沉降标来测土体在浸水和未浸水工况下的沉降位移,并根据测试结果绘制出桩体与桩周土体沉降的关系曲线,如图5所示。

图5 桩土相对位移曲线

由图5可以得知,在先加载后浸水条件下,随着浸水量的增大,桩土相对位移沿着桩身逐渐减小,直至汇集,中性点的位置也就是桩土相对位移为零的地方,出现在桩体埋深约为350 mm处,中性点位置与桩体长度比例为0.54。在先浸水后加载条件下,中性点的位置随着浸水量的增大发生变化,随着浸水量的增大,中性点的位置沿桩身向下移动,中性点的位置与桩体长度的比例在0.40~0.54移动,相比于先加载后浸水的工况,先浸水后加载时桩身中性点位置略有提高。

2.4 桩周摩阻力的差异

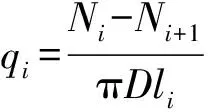

图6 混凝土模型桩受力示意

图7 桩周摩阻力分布曲线

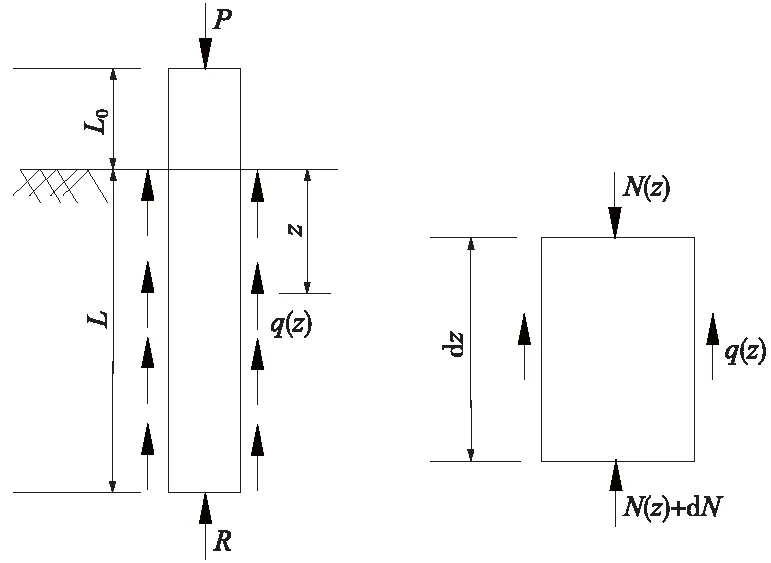

由图7(a)可知,在桩土体系未浸水的工况下,桩侧摩阻力分布呈非线性趋势,大都为多峰曲线,在桩顶、桩中间和桩端附近出现了局部峰值,在同一埋深处,桩侧摩阻力随着加载等级增大而增大,但在桩顶和桩端侧摩阻力增加更明显。这是由于在桩顶施加外荷载后,桩周土体发生剪切变形,荷载随之传递给桩周土体,此时桩体上部首先产生桩土相对位移,当传递给桩周土体的荷载达到了剪切变形的极限值,土体就会发生剪切破坏,桩身上面的侧阻力逐渐减小,桩侧阻力开始往下传递。

当桩土体系先加载后浸水时,浸水前,桩身摩阻力分布与未浸水时分布曲线大致相同,此时桩体沉降大于桩周土沉降,桩身摩阻力为正摩阻力。浸水后,维持桩顶工作荷载不变,土体开始发生湿陷性变形,桩侧正摩阻力也开始逐渐减小,随着浸水量的增大土体湿陷范围增大,土体的沉降量随之增大,当桩体沉降量小于桩周土体时,桩侧开始出现负摩阻力。沿桩体埋深,桩侧负摩阻力先增大后减小直至正摩阻力出现,负摩阻力的分布呈抛物线形,负摩阻力的分布长度占整个桩长的0.52。这是由于下面的土体含水率变化小,湿陷变形小,土体沉降减小,负摩阻力逐渐消失。在此过程中,出现了一个摩阻力为零的点,即中性点,大约在340 mm处,与上述2.3中确定的中性点位置基本一致。

当桩土体系先浸水后加载时,从图7(c)可以看出,浸水过程中,桩体在自重作用下,桩侧摩阻力沿桩体埋深出现了正负交错现象。这是由于刚开始浸水时,土体吸水性很大,随着浸水量的增大湿陷范围迅速增大,土体表面发生湿陷变形,桩体在自重作用下沉降量小于桩周土体沉降量,此时桩侧负摩阻力充分发挥作用。在分次浸水情况下,沿桩体埋深土体内的水分渗流速度减慢,土体湿陷变形会减小,桩侧负摩阻力也逐渐减小直至出现正摩阻力,随着浸水量的增大,水分渗透深度会增加,土体重力也增加,土体湿陷变形会进一步增大,导致土体湿陷量大于桩体沉降,桩侧负摩阻力再次出现,桩侧负摩阻力发生在桩体埋深为0~200 mm与260~350 mm范围内,其间出现了3个摩阻力为0的点,即中性点的位置范围为200~350 mm,与图7(b)有轻微的差异,由于本次桩土模型试验所用的黄土为重塑土,在将拌和后的黄土放入模型桶内压实的过程中会出现土体压实度不均匀的情况,导致模型桩桩土体系在浸水过程的沉降情况与原状土中的桩土沉降略有出入。浸水结束在加载过程中,在桩体埋深200 mm以上部分,桩侧为负摩阻力,随着桩体埋深的增加,负摩阻力逐渐减小直至出现正摩阻力。与桩土体系后浸水相比,先浸水时桩基负摩阻力极大值增大46%,桩侧负摩阻力极值点位置沿桩身下降170 mm,桩基正摩阻力极大值提高46%,正摩阻力极大值点沿桩身上升70 mm。

3 结论

(1)桩周土在未浸水和先浸水后加载条件下的极限承载力一样大,但由于先浸水破坏了土体的本构关系,土体黏聚力随着含水率增大而减小,桩体的沉降位移随之也增大,使得桩体沉降速度增大。

(2)在桩土体系未浸水的工况下,在桩顶荷载加载到一定级数过程中,桩侧摩阻力为正,桩身轴力分布规律基本一致,并且桩端轴力的衰减幅度比桩顶大,说明桩侧摩阻力沿桩身从上到下逐渐发挥;在浸水条件下,桩顶维持工作荷载不变时,桩身轴力分布呈现“D”形,当桩体在自重作用下时,桩身轴力分布自上而下呈先增大后减小的非线性趋势,并出现多个峰值,最大轴力出现的位置即是中性点所在之处。

(3)桩土体系在先加载后浸水的工况下,负摩阻力分布呈现“抛物线”形。在先浸水后加载过程中,桩侧摩阻力出现正负交错的现象。与桩土体系先加载后浸水相比,先浸水后加载时桩基中性点的位置略有提高,中性点的位置随着浸水量的增加沿着桩身向下移动,中性点的位置与桩体长度的比例在0.40~0.54。

(4)与桩土体系先加载后浸水相比,先浸水后加载时桩侧负摩阻力极大值增大46%,负摩阻力极值点沿桩身下降170 mm,桩基正摩阻力极大值提高46%,桩侧正摩阻力极大值点沿桩身上升70 mm。