地铁扣件DI弹条安装受力分析及工艺优化改进研究

陈明明,卢 俊,余 鸿,王 平,赵才友

(1.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031; 2.西南交通大学土木工程学院,成都 610031;3.中铁隆昌铁路器材有限公司,四川内江 642150)

扣件系统在保证轨道弹性和几何尺寸方面起着重要作用,弹条是扣件系统的一个重要组成部分,为扣件系统提供必要的扣压力[1-5]。研究发现,国内多个城市地铁线路存在着弹条扣压力不足、弹条断裂、弹条锈蚀等病害,这些病害对地铁行车安全、扣件系统的使用寿命都构成了严重威胁[6-8]。

目前,国内外学者针对弹条受力特性进行了大量研究。文献[9]应用非线性接触理论模拟弹条与预埋铁座的接触,研究弹条的变形和应力,并与只考虑弹条模型的传统方法进行了对比。文献[10]论证了适于弹条强度校核的理论为畸变能强度理论,提出了弹条优化设计的衡量指标与优化设计方法。文献[11]应用有限元法,研究了Ⅲ型弹条不同安装状态和弹程对其扣压力和应力的影响。文献[12]基于弹条静动态受力和频谱特性,对扣件系统疲劳伤损机理进行系统研究,揭示了弹条的断裂原因,并预测弹条的疲劳寿命,最后提出了弹条优化设计方案。文献[13]研究了弹条在安装过程中的受力及列车动荷载作用下的振动特性,并与现场实测结果进行了对比验证,发现钢轨波磨明显加剧了扣件弹条的振动,从而会加速弹条的疲劳损伤。总之,以往的研究主要从弹条的静动态受力特性方面提出改进措施,对弹条生产工艺的优化改进却鲜见相关文献报道。为此,以地铁扣件中常用的DI弹条为研究对象,通过建立DI弹条有限元模型分析弹条扣压力不足及弹条断裂的原因,并从生产工艺角度提出弹条的优化改进措施,为DI弹条的生产、制造和安装提供技术参考。

1 DI弹条主要病害

(1)扣压力不足

扣压力是轨道保持平顺和整体形状不变的重要保证。钢轨与地面之间的稳固连接依靠稳定且合适的扣压力来保证。当弹条本身的扣压力不能达到设计要求时,防爬阻力不够,弹条无法保证钢轨之间的连接强度,钢轨将产生相对于轨枕的纵横向移动,轨距也会产生变化,滚动过程中要求紧密贴合的火车车轮与钢轨也将发生脱离,造成列车脱轨的严重事故[14]。如在长沙地铁某线车辆段调研时发现,由于弹条没有安装到位,扣压力不足导致钢轨在纵向爬行了5 mm,严重威胁行车安全。

(2)弹条断裂

实地调研发现,国内多个城市地铁线路存在弹条频繁断裂现象,且断裂位置多集中在弹条后拱小圆弧与中肢连接处,如图1所示。弹条一旦断裂,将失去对钢轨的扣紧作用。偶尔有一两根弹条失效,对轨道安全的影响还不是很大,但是如果相邻弹条断裂5根以上,扣件对钢轨的扣压作用将丧失。由此将引起钢轨爬行、轨道位移等一系列连锁反应,甚至导致列车脱轨翻车[15]。

(3)弹条锈蚀

调研发现,南京某地铁线路所用DI弹条出现大规模、大面积锈蚀现象。弹条锈蚀会破坏弹条的表面处理层,使其失去防锈效果。如不及时对锈蚀处进行修补,锈蚀点会渐渐扩展,严重时会布满弹条整个表面并进一步向内部扩散,如图2所示。久而久之,弹条的强度、塑性、韧性等会被削弱,几何形状会被破坏,与其他配件之间的磨损也会增加,疲劳寿命也会缩短,甚至会造成列车脱轨等灾难性事故。

图1 DI弹条断裂情况

图2 弹条锈蚀

2 DI弹条病害原因分析

2.1 DI弹条扣件系统有限元模型

扣件弹条形状复杂,体积小,工作时的边界条件和受力情况复杂[11]。为尽可能真实地模拟扣件系统的受力特征,并考虑到计算成本,根据扣件系统实际尺寸建立了简化后的DTVI2型扣件系统,包括DI弹条、铁垫板。简化后扣件系统有限元模型及DI弹条各部位的名称如图3(a)所示。

图3 扣件系统有限元模型

为比较真实地模拟弹条工作时的受力特性,在弹条中肢与铁垫板插孔以及弹条跟端与铁垫板承台之间分别设置一个面-面接触对,铁垫板下表面则设置为全约束。根据DI弹条图纸技术说明,弹条后拱小圆弧内侧与铁垫板端部的距离d应保持在8~10 mm,如图3(b)所示。

本文取为9 mm。计算时,在弹条趾端下表面施加向上的位移,模拟弹条弹程的变化,以探究弹条扣压力和最大等效应力与弹条弹程的关系。

DI弹条材料为60Si2MnA,屈服强度为1 400 MPa,抗拉强度1 600 MPa[16],材料本构模型采用理想线性强化弹塑性模型,强度理论采用第四强度理论。弹条及铁垫板的材料属性如表1所示。

表1 材料参数

2.2 弹条扣压力不足、断裂原因分析

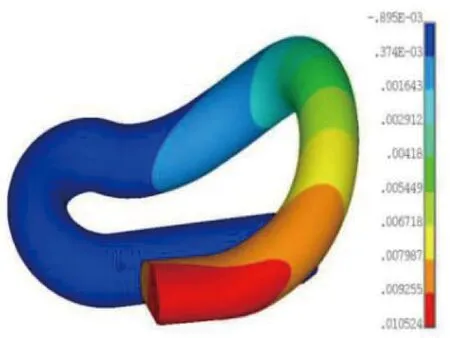

由上述模型,计算可得弹条扣压力、最大等效应力与弹程关系,如图4所示。图5、图6分别为弹程为10.5 mm时,弹条竖向位移、等效应力的分布情况。

图4 扣压力、最大等效应力与弹程关系

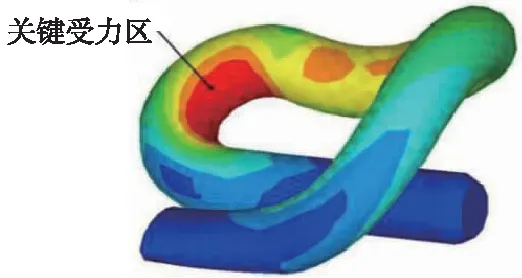

由图4、图5可知,弹条弹程越大,扣压力也越大,弹条扣压力通过安装时弹条的变形来实现。当生产弹程不足,安装时弹条基本不需要变形就能装入铁座(图7),从而导致弹条扣压力不足。由图6可知,弹程为10.5 mm时,弹条最大等效应力值为1 400 MPa,发生在弹条后拱小圆弧内侧,此区域为弹条关键受力区(图8)。随着列车的反复通过,弹条容易在局部应力集中处萌生裂纹,最终裂纹扩展导致弹条发生疲劳断裂[11]。

图5 弹条变形云图

图6 弹条等效应力云图

图7 弹条产生弹程示意(单位:mm)

图8 弹条关键受力区

3 DI弹条优化改进

3.1 原材料优化

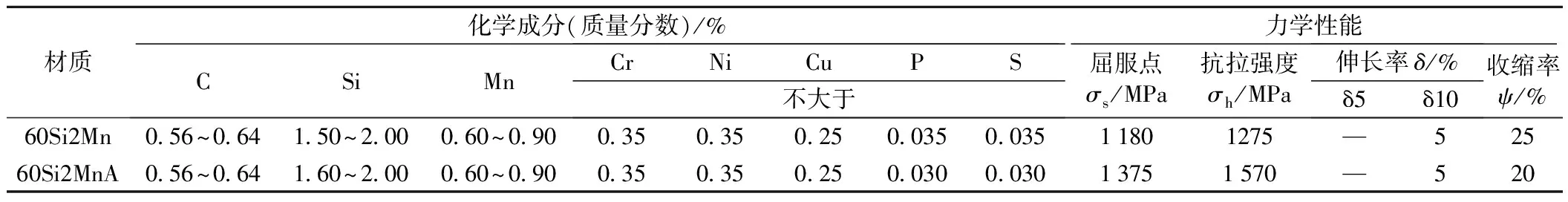

DI弹条采用φ18 mm的60Si2Mn或60Si2MnA钢棒作为原材料,这两种材料的化学成分和力学性能如表2所示[16]。由表2可知,P、S元素在60Si2MnA中含量更低,而P、S在钢中都属于有害元素。P会使钢材的冷脆敏感性和回火脆性增加,降低其塑性,破坏钢的冷弯性能;在S的作用下钢会产生热脆性,其延展性和韧性都显著降低,裂纹在锻造和轧制时更易形成,耐腐蚀性也会降低[17];此外,60Si2MnA的屈服点、抗拉强度等力学性能都优于60Si2Mn。为验证60Si2MnA弹簧钢力学性能的优越性,从由这两种原材料生产的成品中各选取3件进行扣压力和疲劳试验,结果如表3所示。

表2 弹簧钢化学成分和力学性能

由表3可进一步看出,相比60Si2Mn,由60Si2MnA弹簧钢生产的弹条,其扣压力从8.17 kN提高至8.79 kN,疲劳次数从503万次提高至541万次,力学性能更加优越。

因此,宜选用φ18 mm的60Si2MnA钢棒作为DI弹条的原材料。

表3 两种原材料性能试验结果

3.2 工艺参数优化

(1)加强坯料加热控制

坯料的加热温度和受热均匀性对成品强度有很大影响。因此,中频加热时应严格控制坯料温度,保证坯料受热均匀[18]。为使棒料受热均匀,中频加热线圈里的玻璃管采用适用于φ18 mm棒料的石英玻璃管,并将生产频率从13件/min减小到10.5~12件/min,以达到组织转变更均匀的目的。

(2)加强淬火温度控制

中频加热升温快,坯料可在极短的时间内达到压型所需温度,然后进行模具压型和淬火。但从坯料加热结束到开始淬火,坯料温度会大幅下降,而入油温度又与弹条的淬火硬度密切相关[19-20]。因此,为探究淬火温度对弹条淬火硬度的影响,进行了现场试验。试验中,压型温度为960 ℃,淬火介质采用HLN32号机油,介质温度取为64,66,70 ℃,分析不同淬火温度对弹条淬火硬度的影响,试验结果如图9所示。

图9 淬火温度对弹条淬火硬度影响

由图9可知,淬火温度对弹条的淬火硬度有较大影响,淬火温度越低,弹条的淬火硬度越小。因此,生产中应严格控制淬火时的入油温度在830 ℃以上。与坯料加热类似,对自动测温仪判定不合格的工件,由翻料装置将其转入废料区,以避免不合格工件进入下一道工序。

(3)优化淬火介质

淬火后的组织和性能受冷却介质的直接影响。对60Si2MnA弹簧钢来说,冷却介质常选用油,油的运动黏度和工作温度是影响淬火性能的主要指标。因此,分别选取4种不同的油作为淬火介质进行对比试验,试验结果如表4所示。

表4 不同淬火介质对比试验结果

由表4可知,综合考虑各种因素,选择32号机油作为淬火介质较好。对淬火后的弹条进行金相检测,发现基本上是马氏体,有少量贝氏体和残余铁素体夹杂其中。其中淬火马氏体为均匀的细小针状马氏体(1级),残余铁素体≤2级,贝氏体≤1级,符合标准要求[21]。

(4)优化回火工艺

将淬火后的样件送入网带式连续回火炉进行回火,回火参数如表5所示,分别取32号机油和水做为冷却介质,最后测量其硬度,试验结果如表6所示。

表5 回火参数

表6 回火硬度测量结果

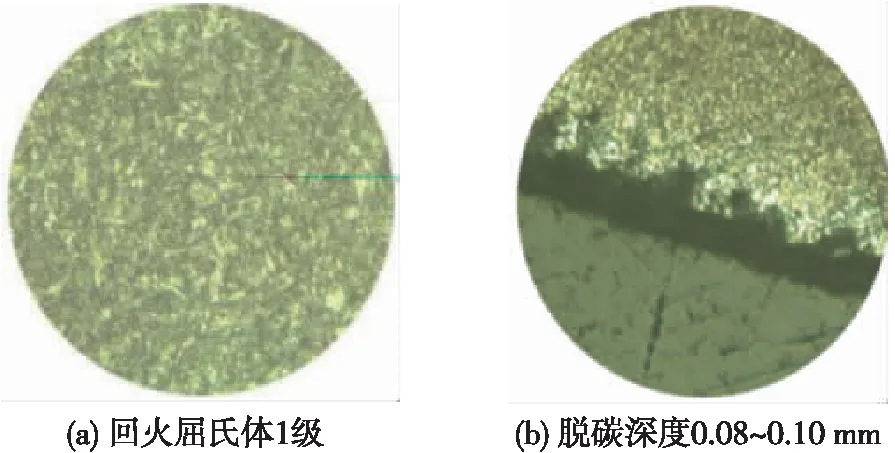

由表6可知,与32号机油相比,以水作为回火介质,得到的回火硬度较大。对回火后的弹条进行金相检测,发现组织是均匀的回火屈氏体和回火索氏体,在心部有微量的断续铁素体,脱碳层≤0.25 mm,符合标准要求[21]。回火金相组织如图10所示。

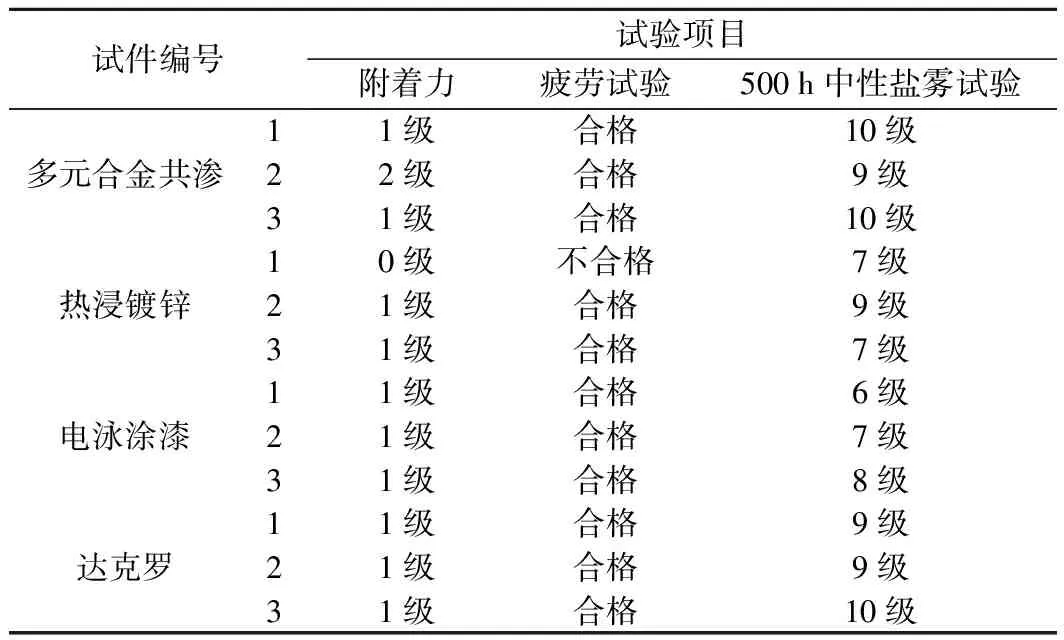

3.3 表面处理方式优化

表面处理是弹条防锈性能的重要保证手段,特别是DI弹条多用于地铁隧道内,常年处于阴暗、潮湿、酸碱混合的恶劣环境,对防锈性能提出了更高的要求。故应根据弹条的材料、生产工艺及具体的现场工况选择表面处理方式。因此,选取多元合金共渗、热浸镀锌、电泳涂漆、达克罗[22]等4种表面处理方式进行附着力、疲劳和盐雾的对比试验,结果如表7所示。

图10 回火金相组织

表7 不同表面处理方式试验结果

由表7可知,与其他3种表面处理方式相比,DI弹条表面在经多元合金共渗处理后的综合性能最好。

4 试验验证

综合以上论述,对各项优化措施进行固化,得到优化后DI弹条各生产要素一览表,如表8所示。

表8 优化后DI弹条各生产要素

为验证优化措施的有效性,对采用新工艺生产的DI弹条进行扣压力、疲劳试验和盐雾试验。

(1)扣压力试验

参照铁路行业标准[23]进行弹条扣压力测试,结果如表9所示。由表9可知,DI弹条扣压力满足技术要求。

(2)疲劳试验

对DI弹条进行疲劳试验[23],以此来验证DI弹条的疲劳性能优化措施的有效性。试验结果如表10所示。

表9 扣压力测试结果

由表10可知,经500万次疲劳试验后,3个弹条试样均未发生断裂,且其残余变形均小于1 mm,满足技术要求。

(3)盐雾试验

对DI弹条样件进行多元合金共渗防锈处理后,为增强防腐效果,在渗层外面加做一层封闭。将处理后的样件放入中性盐雾试验箱内,500 h后,对样件的腐蚀效果进行评级,结果如表11所示,由表11可知,盐雾试验结果满足要求。

表11 弹条盐雾试验结果

5 结论

以现场实际反映出来的情况为基础,总结了弹条的主要病害类型;根据现场的实际情况并结合理论分析,研究了弹条扣压力不足以及弹条断裂的原因;从生产工艺角度入手,对弹条的原材料、工艺参数、表面处理方式进行了优化改进并进行了试验验证,得到以下结论。

(1)弹条扣压力通过安装时弹条的变形来实现,一般情况下,弹条弹程越大,扣压力也越大,当产生弹程不足,安装时弹条基本不需要变形就能装入铁座,从而导致弹条扣压力不足。

(2)弹条的最大等效应力普遍发生在弹条后拱小圆弧内侧,此区域为弹条关键受力区;随着列车的反复通过,弹条容易在局部应力集中处萌生裂纹,最终裂纹扩展导致弹条发生疲劳断裂。

(3)采用固化后工艺生产的DI弹条,其力学性能有了很大的提高;经过3年多的跟踪调查,采用新工艺生产的DI弹条服役状况良好,再没有出现过弹条断裂现象,进一步验证了本文提出的DI弹条优化改进措施的正确性、有效性,对弹条的生产、制造有一定的指导意义。