坑道岩心钻机调角机构设计与分析

王瑞泽

(中煤科工集团西安研究院有限公司,陕西 西安710077)

随着我国矿业系统工程技术和开采装备的发展,探矿、采矿效率大幅提高[1-2]。浅部资源在人类常年高强度持续开采过程中日渐枯竭,矿产开发迈向纵深方向已成为必然选择[3-4]。在深部探矿中,坑道勘探相对于地面勘探能够节省大量的钻探工作[5-6],同时,可实现坑道内多角度钻探施工,达到沿矿床层带钻探的目的[7],是深部资源勘探的理想方法。坑道钻机是坑道勘探的核心装备,其能否高效可靠地进行多角度工位调节,从而适应不同方向钻孔的需要,是衡量钻机能力的关键因素[8-9]。目前,国外坑道钻机调角方式多采用油缸自动调角机构,代表机型有瑞典阿特拉斯科普柯公司的Diamec系列岩心钻机和美国宝长年公司的LM系列钻机。但国内坑道钻机目前多以油缸直推调角方式为主,调角过程中需要人工辅助调节,而且存在安全隐患,尤其当进行上扬孔施工时需要人工拆卸吊转机身,极易发生安全事故[10]。

在总结现有坑道钻机调角机构优缺点的基础上,结合井下钻探施工需求,基于MATLAB数值模拟方法设计了一款调角机构,使用油缸组合直接进行-90°~+90°范围内调角,无需人工拆装机身,降低劳动强度的同时提高了钻机自动化程度。

1 调角机构设计

坑道岩心钻机采用分体式结构,由主机、泵站、操纵台3部分构成。主机结构如图1,主要由底座、双级调角机构、给进机身以及动力头等组成。双级调角机构主要由底盘、主梁、导轨座、1支上调角油缸和2支下调角油缸组成,上调角油缸一端铰接于导轨座,另一端交接于主梁,下调角油缸对称布置,一端铰接于主梁,一端铰接于底座。通过双级调角机构,岩心钻机主机可实现-90°~+90°范围内任意调角,2个极限位置的调角姿态如图2。钻机可用于全方位钻孔施工,满足了不同角度的勘探施工需求。

图1 岩心钻机主机结构

图2 极限调角姿态

2 受力分析

调角油缸在机身调角过程中所需要产生克服机身旋转的力较小,其最大的负荷来自于钻机在钻进过程中岩壁对钻机产生的反力。为对调角机构进行受力分析,绘制调角机构简图,对调角油缸受力情况进行分析(图3),建立力学模型。图3中 C、D、E、N分别为上、下调角油缸的铰支点,A、B为调角机构主梁的上下转轴;F1为上调角油缸推力,F2为下调角油缸推力,Fg为钻机可提供的最大给进力,Fq为钻机最大起拔力,其中,Fg=Fq=85 kN,G为钻机主机自重,根据三维建模软件得到G=8 kN。

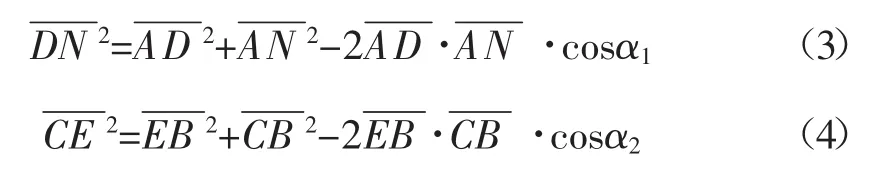

图3中,使 α1=∠DAN,α2=∠CBE,α3=∠CEB,α4=∠DNA,β=∠BAQ,δ=∠BAT,根据钻机结构几何关系可得机身与水平面夹角θ=α1+α2-38.5°;对于△AND和△BEC,根据正余弦定理可得:

图3 调角机构受力分析

代入式(1)、式(2)可得:

2.1 上调角油缸受力分析

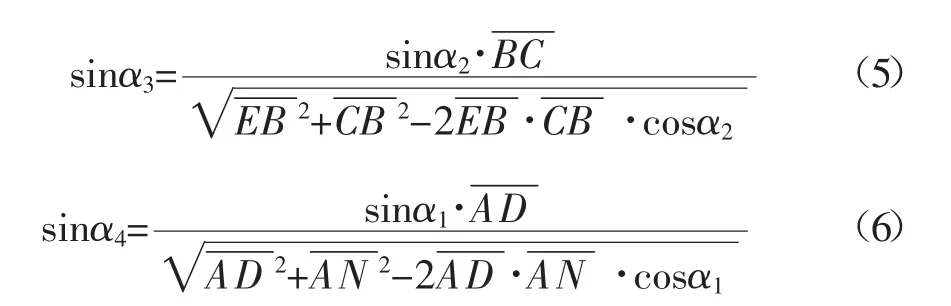

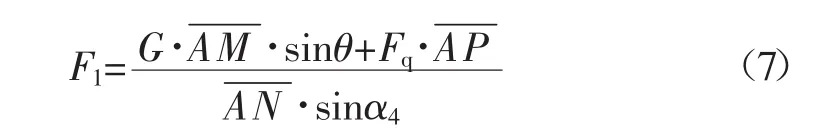

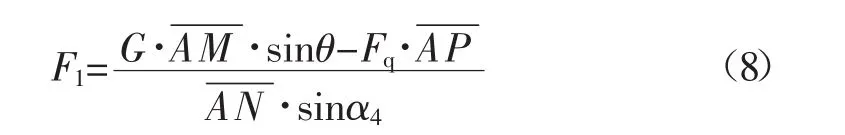

以给进机构机身托板上部为研究对象,对主梁上转轴A点取矩,可得上调角油缸推力F1表达式:

当钻机为起拔状态时:

当钻机为给进状态时:

2.2 下调角油缸受力分析

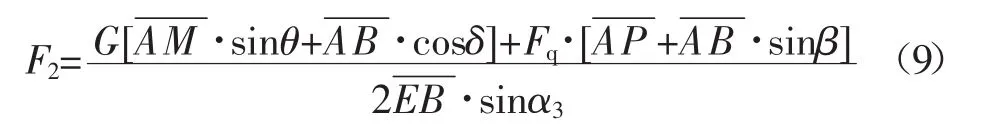

以给进机构机身托板以下部分为研究对象,对主梁下转轴B点取矩,可得到下调角油缸推力F2表达式:

当钻机为起拔状态时:

当钻机为给进状态时:

3 MATLAB数值分析

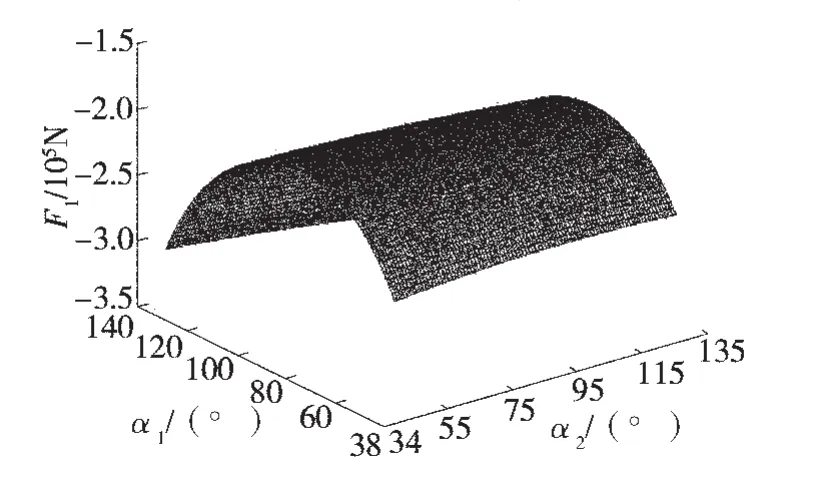

根据钻机几何关系可得机身与水平面夹角β=∠BAQ=α1+18.1°,δ=∠BAT=α2-1.6°,θ=α1+α2-38.5°;可将油缸推力计算式简化为以α1和α2为变量的二元一次方程,调角油缸受力情况随α1和α22个变量的变化而变化,不能直接求解。为了得出上、下调角油缸推力的变化规律,采用MATLAB对受力方程进行求解,并模拟油缸推力的变化规律[11-12]。根据钻机几何结构得到调角机构在进行+90°~-90°范围调角变化过程中,α1与 α2的范围为:38.6°<α1<131.1°,34.8°<α2<122.3°,将 2.1 节与 2.2 节中的 4 种情况表达式分别在MATLAB软件中编程计算后得到云图,起拔工况各角度F1变化云图如图4,给进工况各角度F1变化云图如图5,起拔工况各角度F2变化云图如图6,给进工况各角度F2变化云图如图7。

图4 起拔工况各角度F1变化云图

图5 给进工况各角度F1变化云图

图6 起拔工况各角度F2变化云图

图7 给进工况各角度F2变化云图

从图4可得出,上调角油缸推力F1在起拔工况随 α1的增加先减小再增大,在 α1最大(α1=131.1°),α2最小时(α2=34.8°),达到最大值 F1max=329 kN。

从图5可得,上调角油缸推力F1在给进工况随α1的增大先减小再增大,在 α1最大(α1=131.1°),α2最大时(α2=122.3°),达到最大值 F1max=-297 kN(正值为油缸输出推力,负值为油缸输出拉力)。

从图6可得,下调角油缸推力F2在起拔工况随α1的增大先增大再减小,随α2的增大先减小再增大。当 α1=72°,α2=34.8°时,达到最大值 F2max=433 kN。

从图7可得,下调角油缸推力F2在给进工况随α1增大先增大再减小,随α2的增大先减小再增大,在 α1=74°,α2=122.3°时,达到最大值 F2max=-401 kN。

将钻机给进起拔工况上、下调角油缸的最大受力情况汇总(表1)。油缸最大推力为正值表示油缸输出推力,负值表示油缸输出拉力。

表1 油缸受力情况极值汇总

根据油缸受力计算结果,综合考虑油缸安装空间和使用效率,上调角油缸选用缸径D=100 mm,杆径d=50 mm的油缸,工作压力设定为32 MPa,最大推力251.2 kN,最大拉力188.4 kN。下调角油缸选用缸径D=120 mm,杆径d=60 mm的油缸,工作压力设定为32 MPa,最大推力361.7 kN,最大拉力271.3 kN。

表1中给进、起拔工况F1max和F2max均大于所选油缸的最大拉力和推力。不足以支撑钻机的最恶劣工况,需要提高油缸能力,以保证钻机在极限工况下稳定运行。由于钻机在钻进过程中,调角油缸所受推力和拉力均属于被动受力,因此,在油缸缸筒与缸杆的结构强度与刚度均需满足最大受力要求的情况下,可不增大油缸直径,选用耐压能力更高的油缸,通过在油路安装液压锁切断油缸进油与回油,仅使油缸内部压力增大,而不需要泵站连续提供较高的压力。

根据上调角油缸受最大推力329 kN,在保持缸径不变的情况下,计算得到油缸所需耐压为41.9 MPa,当最大拉力为297 kN时,得到所需耐压为50.4 MPa。同理可得下调角油缸受最大耐压为38.3 MPa与47.3 MPa。可以得出上、下调角油缸所需最大耐压力为50.4 MPa。根据油缸标准耐压等级,选取油缸结构、密封件、液压锁以及胶管耐压为61 MPa,形成坑道钻机极限调角工况下的局部高压回路,满足调角机构使用需求。

4 结语

对设计的坑道岩心钻机调角机构建立了受力分析模型与相应的力学方程,应用数学分析软件MATLAB对油缸力学方程进行了数值分析,分别模拟出了上、下调角油缸推力随钻机施工角度变化的规律,并通过提高油缸局部回路的耐压能力,在不增加油缸尺寸与泵站压力的前提下,满足钻机极限调角工况的使用需求,对坑道岩心钻机调角机构的设计与分析起到了指导作用。