保压取心工具连续割心系统设计

刘 合,温鹏云,宋 微,李金波,王素玲

(1.中国石油勘探开发研究院,北京 100083;2.东北石油大学机械科学与工程学院,黑龙江大庆 163318)

保真岩心是储层岩物性、矿物特征、地下构造、油气分布等信息最真实的赋存体[1-2],是了解地层力学性质、油气分布及深部生命体信息最直观、最有效、最真实的资料[3-5];钻探取心技术是获取岩心最直接,也是唯一的手段[6-8],如何行之有效地实现井下岩心割取是钻探取心技术发展的关键;现行保压取心工具割心系统中差动机构普遍通过投球堵塞钻井液流道憋压的方式[9-11],实现内外筒差动,利用此段差动位移来带动岩心爪收缩,割取岩心,此方式要经历卸钻杆、启停泵、调节泵压等复杂操作过程,耗时长,响应速度慢,且其通过钻杆的下行距离及储心筒的储心长度来判断投球的时机,忽略了钻杆在几千米深的地层中会产生较大的弯曲长度损失问题,岩心收获率较低[12-14];现行保压取心工具岩心爪普遍利用差动机构内外筒差动位移自锁卡紧岩心,实现岩心割取,其存在着锁紧力不足、岩心易滑脱的问题,造成岩心丢失,空筒现象的产生[15-17]。为解决这些问题,笔者设计研发一套适用于保压取心工具的连续可控割心系统,其中活塞式可控差动机构利用传感器信号反馈控制电磁阀通断实现内外筒差动,免于投球,从根本上解决由于投球信号误差造成的岩心长度损失,杠杆加压自锁式岩心爪利用杠杆原理加压使岩心爪锁紧下行岩心,有效避免由于岩心爪摩擦力不足造成岩心滑脱、取心失败问题,对提高取心效率及岩心收获率具有重要意义。

1 结构及工作原理

1.1 活塞式可控差动机构

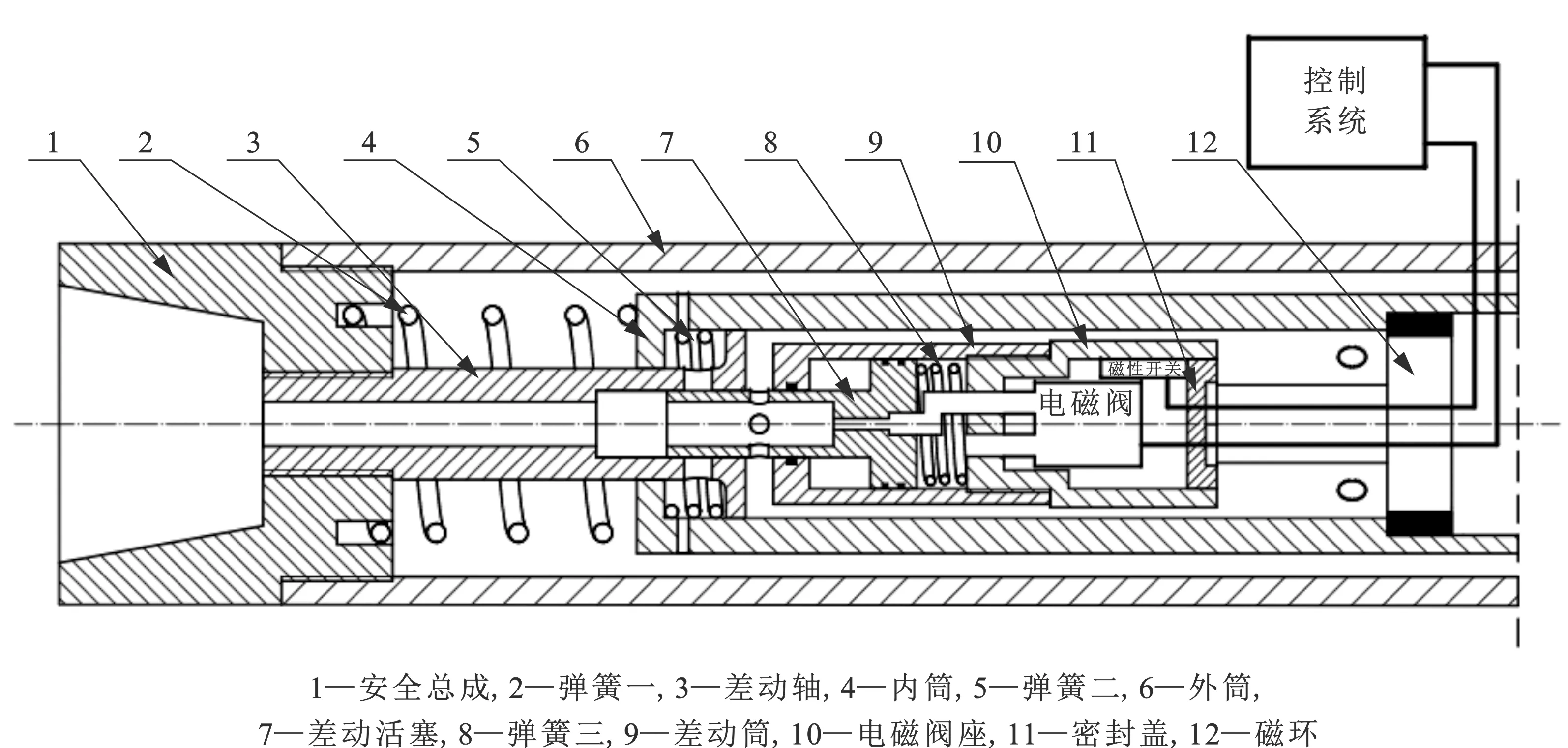

活塞式可控差动机构组成如图1所示,整套机构通过安全总成连接在钻杆下端,内筒在弹簧一作用下处于差动轴的最下端,差动活塞上部通孔与差动轴注液孔连通,电磁阀处于关闭状态。差动活塞安装在差动筒内部,通过上下浮动来实现钻井液流道改变。差动筒下部安装有由电磁阀座及密封盖所组成的密闭腔室用于放置电磁阀,防止钻井液的污染。在电磁阀座内表面安装有磁性开关,在内筒下部安装有磁环。磁性开关可以透过金属筒壁监测到磁环所发出的磁场,并将监测信号反馈传输给控制系统。控制系统通过控制电磁阀的通断实现差动结构的内外筒差动控制。

图1 活塞式可控差动机构Fig.1 Piston type controllable differential mechanism

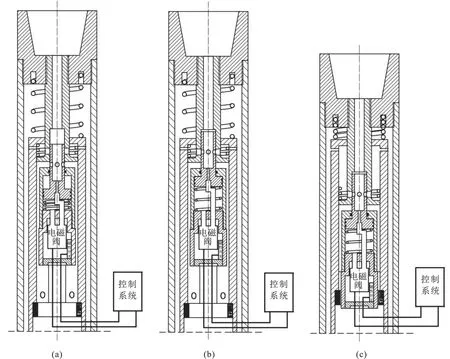

工作原理:活塞式可控差动机构初始工作状态如图2(a)所示,内筒位于差动活塞轴的最下端,差动活塞上部的通孔与差动轴泄流槽连通;开始钻进取心时,钻井液沿钻杆,差动活塞中孔,差动轴泄流槽,一直流到差动筒下部空间,通过内筒侧面钻井液泄流孔排出到内外筒环空;当监测到岩心快到达储心筒底部时,传感器反馈信号给控制系统,控制系统控制电磁阀开启,钻井液沿高压管道通过电磁阀流通到差动活塞底部,导通其上下空间,在压差作用下,差动活塞上行至其通孔与差动轴注液孔连通,其位置如图2(b)所示,此时钻井液憋压,开始注入到差动轴与内筒套所形成的空腔,在压力作用下内筒相对外筒上行,实现内外筒差动,其位置如图2(c)所示;当内筒上磁环上行到被电磁阀座中的磁性开关检测到时,其反馈信号给控制系统,控制电磁阀关闭,差动活塞在压力作用下下行,挤压底部钻井液沿活塞泄流孔排出,实现复位,差动筒在弹簧一及压差共同作用下回到初始位置,钻井液恢复正常循环状态,完成一次差动过程。

图2 活塞式可控差动机构工作原理Fig.2 Working principle of piston controllable differential mechanism

1.2 杠杆加压自锁式岩心爪

图3 杠杆式自锁岩心爪结构Fig.3 Structure of lever type self-locking core claw

杠杆加压自锁式岩心爪组成如图3所示。其安装于球阀总成内部的密封座内表面,与上述活塞式可控差动机构配合实现岩心割取,其中预紧环、预紧弹簧及压片配合给岩心爪提供了一个弹性缩放的空间,使岩心爪具备了一定的预紧自锁力,岩心不易滑脱。同时滑动块、割心片及支撑环三者形成了一个杠杆,割心片上端部外表面与岩心爪座之间留有一定间隙,且其可绕支撑环发生一个微小旋转位移。同时滑块可沿割心片上的滑槽上下滑动,三者巧妙配合,利用滑块随岩心向下移动时给割心片上端部的外推力,通过杠杆原理转变为割心片下端部割心齿压紧岩心的压力,使得岩心爪可以紧紧抱住岩心,实现岩心的成功割取,较大层度上避免了空筒现象的出现,极大地提高了割心成功率及岩心收获率。

工作原理:该岩心爪置于球阀总成内部,球阀总成的预紧密封座即为岩心爪总成的岩心爪座,保证割取岩心后球阀可以顺利关闭;岩心爪片在支撑环作用下置于岩心爪座锥形环面上,向上依次安装有滑动块、压片、预紧弹簧,最后通过螺纹连接在岩心爪座上的预紧环压紧整个岩心爪总成,预紧弹簧保证岩心爪具有了一个预紧自锁力;当岩心进入时,带动整个岩心爪总成向上运动,支撑环直径扩大,方便岩心进入,同时预紧弹簧被压紧,当岩心停止运动时,预紧弹簧将岩心爪总成向下压,使岩心爪内齿压紧在岩心上,保证割心片可以紧紧抱住岩心;同时滑动块、割心片及支撑环三者巧妙配合,形成了一个杠杆,割心片上端部外表面与岩心爪座之间留有一定间隙,且其可绕支撑环发生一个微小旋转位移;滑块可沿割心片上的滑槽上下滑动,岩心下行时,滑动锁紧块随岩心沿割心片滑槽下行,锥形环面的设计使其对割心片上端部产生一个外推力,巧妙利用杠杆原理转变为时割心片下端三角形台阶对岩心的内压力,增大了割心片三角形台阶与岩心的摩擦力,保证三角形台阶凸棱紧紧卡在岩心上,避免岩心滑脱;随着岩心继续下行,割心片随岩心沿岩心爪座锥形环面下行缩径,成功割断岩心。

2 控制系统设计

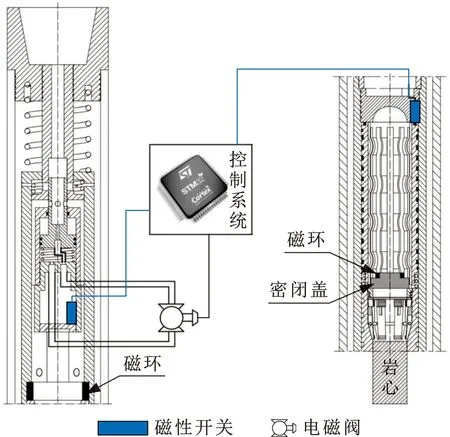

现行保压取心工具割心系统普遍为机械式控制,其灵活性差、割心效率及割心成功率较低,且会产生一定长度的岩心损失,岩心收获率较低。本设计提出一种适用于保压取心工具,智能可控的连续割心系统通过传感器监测位置信号反馈传输给单片机控制系统,利用PID算法控制电磁阀实现对割心系统差动机构的控制,提高了保压取心工具灵活性及智能化程度。

智能割心系统包括磁性开关、超高压电磁阀、超高压管道及单片机控制系统,其控制流程如图4所示。岩心开始进入岩心筒推动密闭盖上行,到磁性开关监测到密闭盖上的磁环时,反馈信号给控制系统,控制系统控制电磁阀开启,差动活塞上下导通,在压差作用下上行改变钻井液流道实现内外筒差动,杠杆加压自锁式岩心爪在内外筒差动位移下抱紧岩心沿锥形环面下行实现岩心的成功割取。

图4 控制流程Fig.4 Control flow

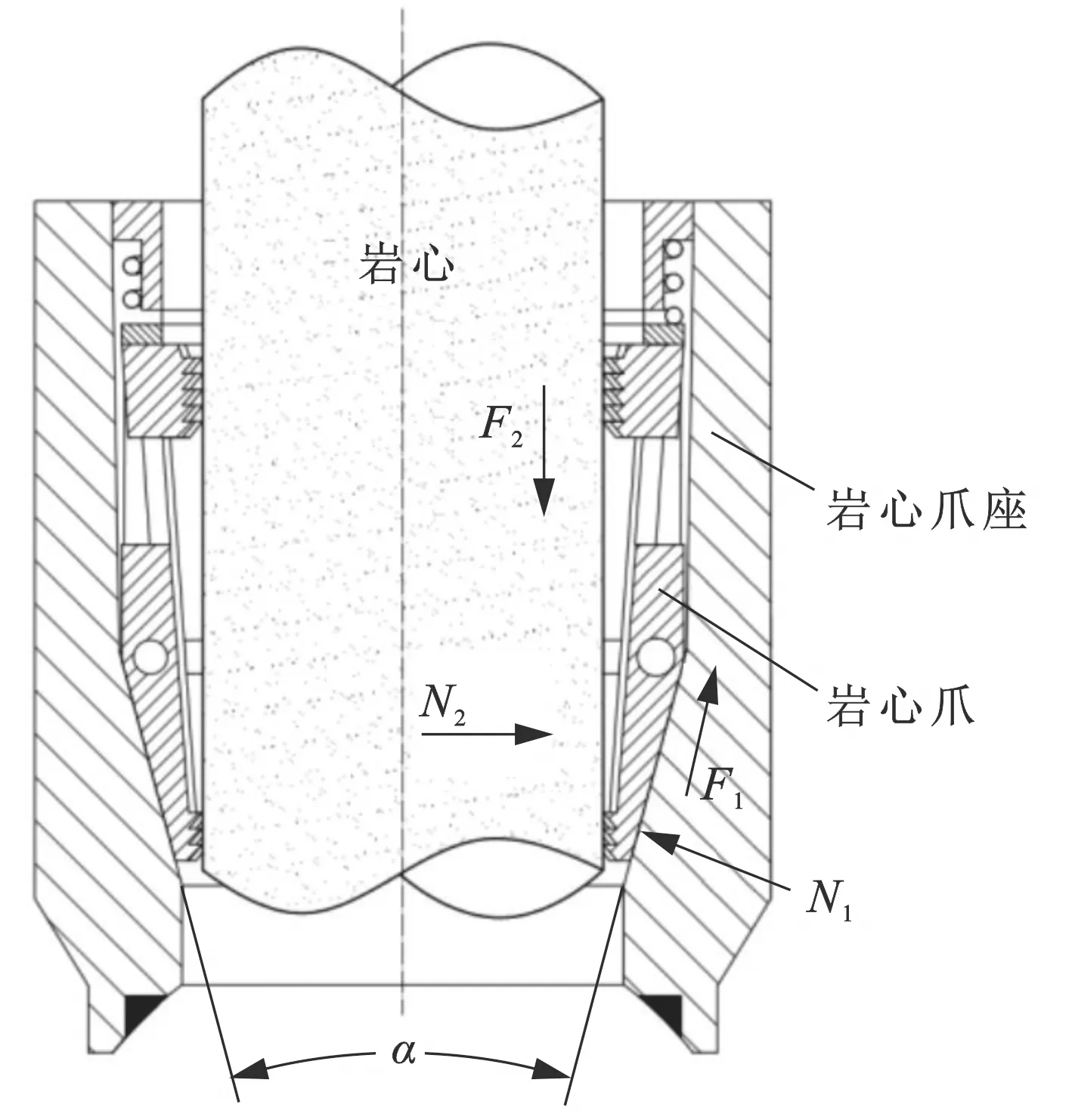

3 岩心爪自锁条件

杠杆加压自锁式岩心爪通过其与岩心之间的摩擦力卡紧岩心,避免发生滑脱。保证岩心不打滑是实现岩心爪成功割心的关键条件[18-19],杠杆式自锁岩心爪卡紧岩心时的状态如图5所示,对其进行受力分析如下:

(1)

(2)

由式(1)、(2)可得

f2>(f1+0.2)/(1-0.2f1).

(3)

式中,F1和F2分别为卡箍座对岩心爪、岩心爪对岩心的摩擦力,N;N1和N2分别为卡箍座对岩心爪、岩心对岩心爪的正应力,N;f1和f2分别为卡箍座与岩心爪、岩心与岩心爪之间的摩擦系数,杠杆式自锁岩心爪卡箍座锥度为1∶5;α为卡箍座锥形环面锥角,(°)。

为了保证岩心爪可以顺利自锁,岩心爪与岩心爪座之间的摩擦系数f1需要控制在较小范围内,此时(1-0.2f1)取值近似为1,因此得出当满足f2>(f1+0.2)时,可以保证岩心爪卡紧岩心,不会发生滑脱;同时由式f2>(f1+0.2)也可以看出,在对岩心爪进行设计时,需尽量减小卡箍座与岩心爪之间的摩擦系数f1,增大岩心与岩心爪之间的摩擦系数f2,保证其满足自锁条件,提高割心成功率。

图5 岩心爪受力示意图Fig.5 Force diagram of core claw

4 有限元分析

沉积岩为地表的主要岩类,抗拉强度通常在2~15 MPa;本次仿真假设所取岩心为沉积岩,抗拉强度为15 MPa,对岩心爪割心过程进行分析,所设计工具取心直径为62 mm,由单轴抗拉强度计算公式得到破坏载荷为51.78 kN。

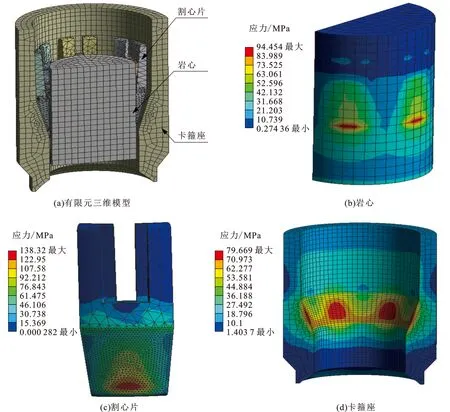

岩心爪割心受力模型为对称结构,将其进行简化,只保留岩心爪座、岩心爪及岩心3个结构的一半进行仿真分析,岩心爪及岩心爪座材料选用42GrMo,其抗拉强度极限和屈服强度极限分别为1 080和930 MPa,取安全系数为1.5,则许用应力为620 MPa[20]。受力模型主体网格划分尺寸(边长)为5 mm,将岩心爪与岩心爪座、岩心爪与岩心接触面进行网格细化,尺寸(边长)为1 mm,将岩心爪与岩心接触面设置为摩擦接触,摩擦系数设置为0.3,岩心爪与岩心爪座理想化为无摩擦接触,仿真结果如图6所示。

图6 岩心爪关键部件应力分布Fig.6 Stress distribution of key components of core claw

由图6可知,岩心应力最大值为94.454 MPa,割心片应力最大值为132.32 MPa,出现在与卡箍座接触部位,卡箍座应力最大值为79.669 MPa,仿真结果表明,所设计岩心爪各关键部件最大应力远小于许用应力,满足强度设计要求。

5 结 论

(1)设计了一套连续可控割心装置,其中活塞式可控差动机构利用活塞运动来实现内外筒差动控制,免于投球,提高了取心效率及岩心长度;杠杆加压自锁式岩心爪巧妙利用杠杆原理加压,增大岩心爪与岩心之间摩擦力,防止岩心滑脱,增大了割心成功率及取心收获率,该装置对保压取心技术的发展具有一定的促进作用。

(2)提出一种与割心装置配套的控制系统,通过传感器反馈信号给单片机,单片机控制电磁阀启闭实现内外筒差动控制,割心位置精确,灵活性强,较大提高了取心效率。

(3)对割心装置可靠性进行分析计算得出了岩心爪的自锁条件,同时对岩心爪割心过程进行的静力学仿真结果表明该装置强度可靠,可行性强,满足设计要求。