Gd对Mg-3Dy-2Zn-0.5Zr镁合金铸态显微组织和力学性能的影响

杨明波,刘 婧,钟罗喜,沈威武

(重庆理工大学 材料科学与工程学院, 重庆 400054)

镁合金作为最轻的金属结构材料,是最具有竞争力的轻量化材料,在航天航空、汽车和3C产品等领域具有广阔的应用前景。与其他材料相比,镁合金由于具有低密度,较高的比强度、比刚度和良好的切削性能、铸造性能等特点,被誉为21世纪的“绿色环保工程材料”[1-9]。然而,由于镁合金较差的高温抗蠕变性能和耐腐蚀性等不足,很大程度上影响了其进一步发展应用。基于此,国内外研究者们针对镁合金及其存在的问题进行了大量的研究和试验,并取得了一些积极的研究成果。已有的研究表明[10-13],稀土元素的添加能有效地改善镁合金抗蠕变性能和耐腐蚀性,从而使合金具有良好的综合力学性能。因此,高强韧稀土镁合金的研究开发多年来一直受到国内外的关注和重视。

目前,国内外对高强韧稀土镁合金的研究开发已开展了大量的工作,但涉及的高强韧稀土镁合金主要集中在Mg-Y、Mg-Gd和Mg-Nd系等镁合金上[14],而对于Mg-Dy系等其他稀土镁合金的研究和报道还比较少。已有研究表明[15]:Mg-Y合金具有显著的时效硬化特性,其形成的Mg24Y5共晶相化合物弥散分布于基体内和晶界处,起到高温强化作用;同时,李全安等[16]发明了一种耐热稀土Mg-Gd-Y-Sm-Zr-Sb镁合金,该合金具有良好的抗蠕变性能和抗拉强度,在250 ℃时抗拉强度可达346 MPa,300 ℃时高达309 MPa;此外,范才河等[17]报道了一种使用温度在300 ℃时仍具有良好室温强度和高温抗蠕变性能的Mg-Y-Nd-Zr合金。由于Dy元素的原子半径与镁元素相近且在镁中具有较大的固溶度,从而可使含Dy镁合金时效硬化特性更为明显。此外,Zn元素价格低,其在镁合金中也具有很好的强化效果。因此,Mg-Dy-Zn基镁合金被认为是又一种有很好发展前途的高强韧镁合金系[18-22]。然而,目前对于Mg-Dy-Zn基镁合金的研究相对较少,尤其在进一步合金化和/或微合金化对其组织和性能的影响方面。张金山等[23]研究了具有LPSO相结构的Mg-Zn-Dy-Zr合金通过热处理和等通道角挤压后的显微组织和力学性能,发现合金的铸态组织主要由镁基体、块状LPSO相和Mg8ZnDy相组成,铸态抗拉强度和延伸率为152 MPa和3.58%,而合金热处理后,在共晶相Mg8ZnDy消失的同时大量块状和薄片状LPSO相析出,抗拉强度和延伸率可达322 MPa和23.6%。由此可见,Mg-Dy-Zn基镁合金的研究具有很广阔的前景和可行性。本文将从Gd含量的添加对其进行研究,后期对其进行相应的热处理研究,进一步分析Gd对Mg-3Dy-2Zn-0.5Zr镁合金显微组织和力学性能的影响。众所周知,Gd元素价格与其他稀土元素相比相对低廉,且其在Mg-Gd基等含Gd镁合金中存在明显的强化效果。因此,相应地,Gd有可能是通过合金化和/或微合金化进一步改善Mg-Dy-Zn系镁合金性能的较好选择元素。基于此,本文设计制备了Mg-3Dy-2Zn-0.5Zr(%,质量分数,以下同)镁合金,并在此基础上初步研究了Gd添加及其添加量变化对Mg-3Dy-2Zn-0.5Zr镁合金铸态组织和拉伸性能的影响,以期为Mg-Dy-Zn基高强韧镁合金的开发提供参考。

1 试验材料和试验方法

基于表1所设计的合金成分配制试验镁合金,选用的原材料为工业纯镁和纯锌锭(>99.9%)、Mg-18%Dy中间合金、Mg-25%Gd中间合金和Mg-30%Zr中间合金。由于配料时考虑了元素的烧损,因此合金的实际成分与设计成分出入不大。试验合金的熔炼在电阻炉中进行,熔炼过程在六氟化硫和二氧化碳的混合气体的保护性气氛下进行,以尽可能地减轻熔炼过程中镁合金熔液的氧化倾向。熔炼时,首先将石墨坩埚预热到300 ℃左右,预热时间为1~2 h,然后加入已经预热的纯镁块和纯锌块,待其完全熔化后随炉升温到740 ℃,然后依次加入已预热的Mg-Dy、Mg-Zr和Mg-Gd中间合金和纯锌,待其完全熔化后适当地搅拌合金熔体,均匀合金成分,搅拌后用C2Cl6变质剂进行精炼处理,精炼完毕后搅拌合金熔体,并将合金熔液在740 ℃保温10~20 min,然后将合金熔液浇铸到已预热的金属铸型中,待其冷却凝固后取样作铸态组织分析和性能检测。

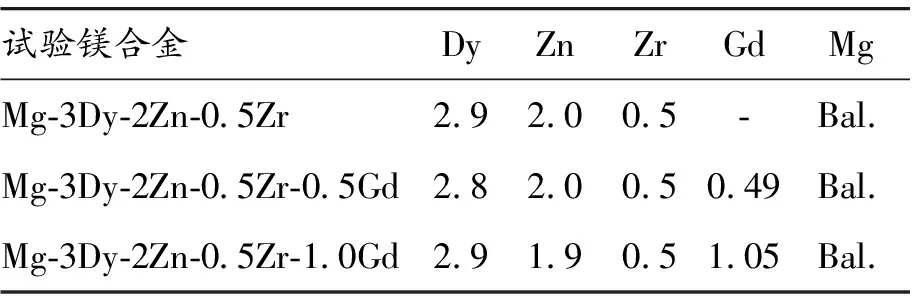

表1 试验镁合金的实际化学成分

(%,质量分数)

将镁合金试样用4%硝酸酒精溶液腐蚀后,利用Olympus光学显微镜和JOEL JSM-6460LV型扫描电镜对合金的显微组织进行观察,并用Oxford能谱仪(EDS)进行微区成分分析。在40 kV和30 mA下用D/MAX-2500PC型X射线衍射仪对合金组织进行物相分析,试验合金的室温抗拉性能测试则在CMT5000拉伸试验机上进行。其中,拉伸速率为2 mm/min,同时通过扫描电镜对拉伸试样的横断面进行形貌观察。

2 结果和讨论

2.1 对铸态显微组织的影响

图1显示了Mg-3Dy-2Zn-0.5Zr-xGd试验镁合金的XRD结果。从图1看到,不含Gd合金的铸态组织主要由α-Mg基体、Mg3Zn3Dy2和少量的Mg24Dy5相组成,而随着Gd元素含量的添加,铸态组织中原有的Mg24Dy5相衍射峰强度减弱,Mg3Zn3Dy2相衍射峰的强度增加且其随着Gd含量(质量分数,以下同)从0.5%增加到1.0%,衍射峰的强度进一步增强,并形成了Mg(Dy,Gd,Zn)x相。

图1 Mg-3Dy-2Zn-0.5Zr-xGd铸态合金的XRD结果

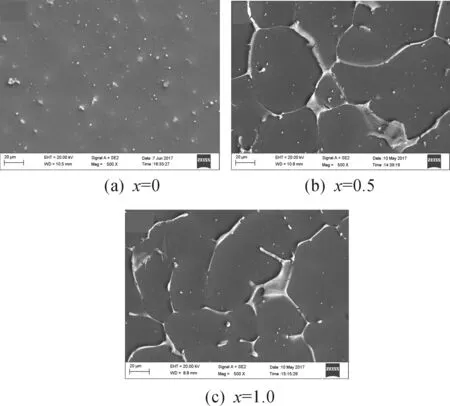

图2、3分别显示了Mg-3Dy-2Zn-0.5Zr-xGd试验镁合金铸态组织的金相照片和低倍扫描电镜照片。从图2、3可以看出:不含Gd合金的铸态组织主要由α-Mg基体和不同形貌的第二相组成,合金晶界十分清晰,第二相主要呈不规则的短棒状和细小颗粒状,且主要分布在晶界和晶内。添加0.5%Gd后,合金的晶粒被细化,同时有大量呈半连续分布的第二相在晶界析出。而添加1.0%Gd后,合金的晶粒没有进一步细化,同时晶界的第二相也仍然呈半连续状分布。很显然,Gd添加及其添加量变化对Mg-3Dy-2Zn-0.5Zr镁合金铸态组织的晶粒细化和第二相的形貌和分布等存在较大影响。

图2 Mg-3Dy-2Zn-0.5Zr-xGd镁合金铸态组织的金相照片

图3 Mg-3Dy-2Zn-0.5Zr-xGd镁合金铸态组织的低倍SEM照片

图4显示了Mg-3Dy-2Zn-0.5Zr-xGd镁合金铸态组织的高倍SEM照片。基于国内外已有的研究[19,24-26],结合表2列出的EDS能谱分析结果以及图1显示的XRD结果可知:图4(a)中不含Gd合金组织中的立方体颗粒相为Mg24Dy5相,而片层状组织叠加在一起呈颗粒状的第二相为Mg3Zn3Dy2相。添加0.5%Gd和1.0%Gd后,在合金铸态组织中仍然存在着少量的立方体颗粒相,很显然其是Mg24Dy5和Mg3Zn3Dy2相(如图4(b)~(c)所示)。此外,从图1显示的XRD结果看,在含Gd合金中形成了Mg(Dy,Gd,Zn)x相,而这在图中也得到了进一步证实。如图4(b)~(c)所示,含Gd合金铸态组织中Mg(Dy,Gd,Zn)x相与Mg3Zn3Dy2相在晶界处混合在一起,呈半连续状分布。

图4 Mg-3Dy-2Zn-0.5Zr-xGd镁合金铸态组织的高倍SEM照片

表2 Mg-3Dy-2Zn-0.5Zr-xGd合金铸态组织的EDS结果 (%,质量分数)

2.2 对铸态拉伸力学性能的影响

表3列出了Mg-3Dy-2Zn-0.5Zr-xGd铸态镁合金在室温下的拉伸性能。从表3可以看到,在Mg-3Dy-2Zn-0.5Zr镁合金中添加0.5%Gd后,合金的抗拉强度、屈服强度和延伸率大幅增加,而添加1.0%Gd后,合金的拉伸性能不但没有进一步增加,抗拉强度和延伸率反而比没添加Gd的合金低。上述结果说明,Gd合金化和/或微合金化有益于Mg-3Dy-2Zn-0.5Zr镁合金拉伸性能的改善,但Gd的加入量需要控制,具体的原因和机理会在后续讨论中进行分析。

表3 Mg-3Dy-2Zn-0.5Zr-xGd镁合金的铸态室温力学性能 (%,质量分数)

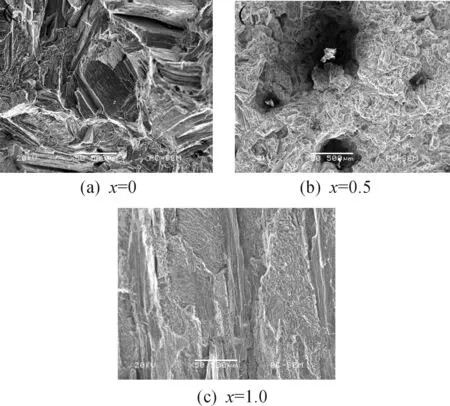

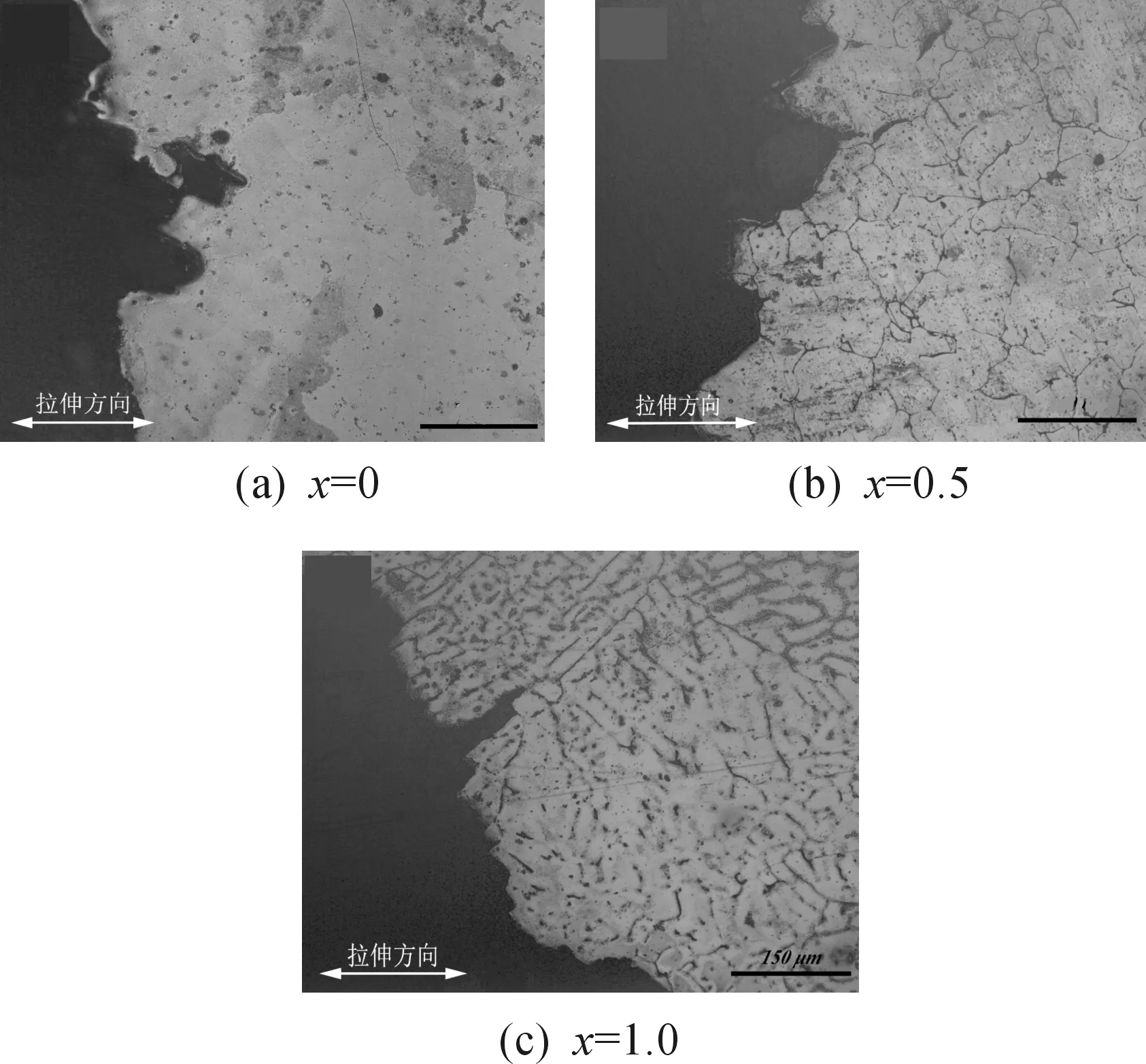

图5显示了Mg-3Dy-2Zn-0.5Zr-xGd铸态镁合金室温拉伸断口的SEM照片。从图5(a)中可以看到,Mg-3Dy-2Zn-0.5Zr合金拉伸断口上存在明显的解理面/台阶、河流花样和撕裂棱,脆性断裂特征明显,说明合金的断裂方式为解理和准解理断裂。同时,从图5(b)看到,添加0.5%Gd后,合金拉伸断口上的解理台阶和河流花样的尺寸明显减小,并且撕裂棱也较少,有韧性断裂的特征,而这也与添加0.5%Gd合金具有最高的抗拉性能吻合。总体而言,添加0.5%Gd合金的断裂方式仍然是解理和准解理断裂。此外,从图5(c)看到,添加1.0%Gd后,合金拉伸断口上的放射状河流花样有韧窝出现,并且也存在着一些撕裂棱,说明合金的断裂方式与不含Gd的合金类似,同样为具有脆性断裂特征的解理和准解理断裂。上述分析还可从图6显示的Mg-3Dy-2Zn-0.5Zr-xGd铸态镁合金室温拉伸断口纵断面的金相照片得到进一步证实:① Mg-3Dy-2Zn-0.5Zr镁合金的裂纹萌生于粗大的晶粒,并穿过基体,表现为穿晶断裂;② 添加0.5%Gd合金的拉伸断口纵断面呈锯齿状形貌,有明显韧性断裂特征;③ 添加1.0%Gd合金的拉伸断口纵断面上可观察到较大的裂纹,脆性断裂特征明显。

2.3 讨论与分析

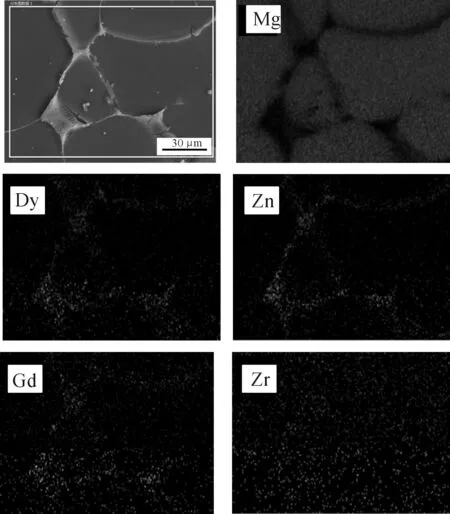

上面的结果表明:在Mg-3Dy-2Zn-0.5Zr镁合金中添加0.5%或1.0%Gd可以细化合金的晶粒。图7显示了Mg-3Dy-2Zn-0.5Zr-0.5Gd镁合金铸态组织的面扫描照片。由于Zr元素一般不与镁合金中除Al、Mn、Si等元素外的其他元素形成化合物,因此从图7可以看到,Zr元素主要弥散分布于基体中。然而,与Zr元素的分布不同,合金组织中Dy、Zn和Gd元素主要富集在晶界处且分布规律十分相似,而这可能是含Gd镁合金晶粒得到细化的主要原因:由于Gd添加后富集在晶界,在凝固过程中处于固液界面前沿,从而会阻碍晶粒长大。当然,也有可能与Gd添加富集在晶界导致固液界面前沿过冷度变化从而影响形核和生长有关,这需要在后续工作中进一步确认。

图5 Mg-3Dy-2Zn-0.5Zr-xGd铸态合金室温拉伸断口的SEM照片

图6 Mg-3Dy-2Zn-0.5Zr-xGd铸态合金室温拉断后的纵断面金相照片

图7 Mg-3Dy-2Zn-0.5Zr-0.5Gd镁合金铸态组织的面扫描照片

此外,从上面的结果还可以看到,在Mg-3Dy-2Zn-0.5Zr镁合金中添加0.5%Gd后,合金的抗拉强度、屈服强度和延伸率大幅增加,而添加1.0%Gd后,合金的拉伸性能不但没有进一步增加,抗拉强度和延伸率反而比没添加Gd的合金低。很显然,这与Gd添加及其加入量变化对合金铸态组织的影响有关。如图2、3所示,在Mg-3Dy-2Zn-0.5Zr镁合金中添加0.5%Gd后,合金的晶粒被细化,同时有大量呈半连续分布的Mg3Zn3Dy2和Mg(Dy,Gd,Zn)x第二相在晶界析出,这显然有益于合金性能的改善。此外,由图6可知,合金铸态组织中Dy、Zn和Gd元素在基体中均匀分布且形成了Mg(Dy,Gd,Zn)x第二相,可以起到晶界强化作用,从而使合金性能在组织细化的基础上得到进一步的提高。尽管上面的分析可以解释为何添加0.5%Gd能对Mg-3Dy-2Zn-0.5Zr镁合金室温拉伸性能有大幅改善,但并不能很好地解释为何添加1.0%Gd合金后室温拉伸性能明显降低。如图2、3所示,在Mg-3Dy-2Zn-0.5Zr镁合金中添加1.0%Gd后,虽然合金的晶粒与添加0.5%Gd合金相比没有进一步细化,但也没有明显的粗化趋势,同时晶界的第二相也仍然呈半连续状分布,且形貌比较相似(见图4)。从组织决定性能的角度,添加0.5%Gd和1.0%Gd合金的室温抗拉性能应不至于相差过大。根据Yang等[27]对Gd含量变化影响Mg-Dy-Gd-Zr镁合金显微组织和力学性能等的研究结果发现,随着Gd含量从0逐步增加8%,虽然合金的晶粒尺寸变化不大,但是抗拉强度和屈服强度有所提高,同时延伸率下降。显然,Gd含量对合金力学性能的影响很可能与第二相的数量、分布及形貌等有关。然而,该原因是否适合本文不同Gd含量合金的力学性能差异,需要在后续的工作中从合金熔铸精炼、断裂裂纹源、晶粒大小分布和第二相相貌及分布等方面做进一步的研究。

3 结论

1) Mg-3Dy-2Zn-0.5Zr试验镁合金的铸态组织主要由α-Mg、少量的Mg3Zn3Dy2和Mg24Dy5相组成,而添加0.5%Gd和1.0%Gd合金的铸态组织主要由α-Mg、Mg3Zn3Dy2、Mg(Dy,Gd,Zn)x相以及少量Mg24Dy5相组成。此外,添加0.5%Gd和1.0%Gd还可细化Mg-3Dy-2Zn-0.5Zr合金的晶粒,并导致大量呈半连续分布的第二相在晶界析出。

2) 在Mg-3Dy-2Zn-0.5Zr试验镁合金中添加0.5%Gd后,合金的抗拉强度、屈服强度和延伸率大幅增加,而添加1.0%Gd后,合金的拉伸性能不但没有进一步增加,抗拉强度和延伸率反而比没添加Gd的合金低。很显然,Gd合金化和/或微合金化有益于Mg-3Dy-2Zn-0.5Zr镁合金拉伸性能的改善,但需要控制Gd的加入量。