空温式汽化器低温氮气提供方案反向设计①

(中海广东天然气有限责任公司,广东 珠海 519000)

目前,国内一般采用空温式汽化器进行低温液体汽化[1-3]。空温式汽化器是一种翅片管汽化器,以大气环境中自然对流的空气作为热源,通过导热性能良好的星形铝材翅片管与低温液体进行热交换,使其汽化成一定温度的气体[4-7]。空温式汽化器工作无需额外动力和能源消耗,具有无污染、绿色环保、安全简单、维护方便、运行成本低及使用不受条件限制等优点[8-10]。

天津某液化天然气(LNG)项目需要采用高流量的-120 ℃低温氮气实现对接收站卸料管道的预冷(卸料管道设计温度-168 ℃),还需防止液氮进入到卸料管道中。而按空温式汽化器常规用法,无法单独使用汽化器提供低温氮气,需重新设计低温氮气供应方案。

1 空温式汽化器常规用法

在空气分离及LNG接收站等行业,通常采用空温式汽化器提供常温氮气,用于管道、设备等的氮气置换吹扫[11-13]。因此,要求空温式汽化器提供的氮气温度在0 ℃以上。北方地区冬季气温较低,白天气温一般低于0 ℃,夜间气温可能低至-13.5 ℃左右,使用空温式汽化器会发生结霜现象,降低热效率,严重时汽化器出口气体温度低于0 ℃,造成吹扫置换过程中管道等结霜、结冰。国内各单位对此进行了大量研究,并制定了多种措施保障通过空温式汽化器提供的氮气温度高于0 ℃。

2 低温氮气供应方案设计思路

2.1 专用汽化器方案

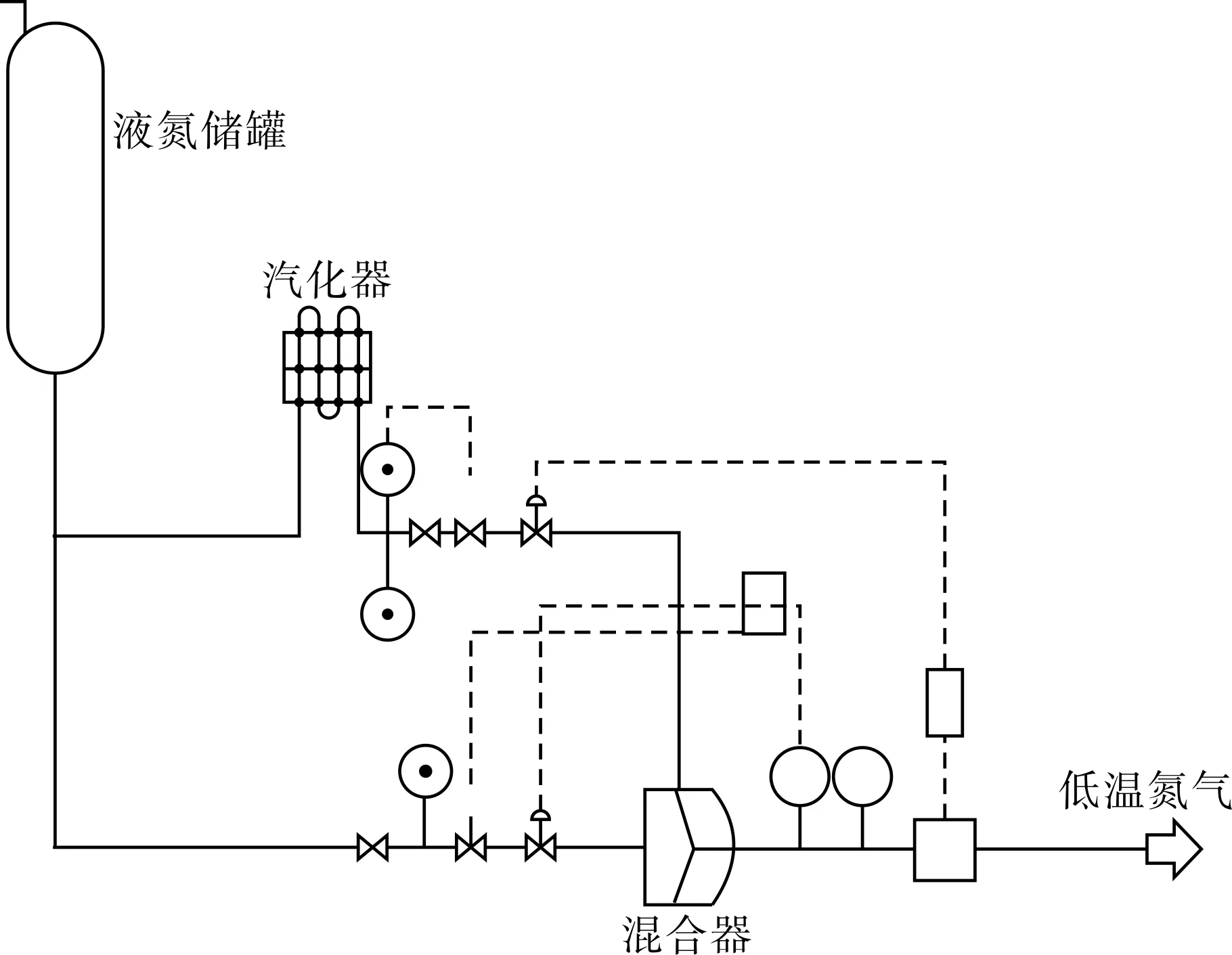

采用空温式汽化器加气液混配器的低温氮气供应设计方案,其流程见图1。

图1 空温式汽化器加气液混配器方案流程

该设计方案中,空温式汽化器按照常规用法提供常温氮气,即液氮通过空温式汽化器完全汽化,汽化后的氮气再和从液氮储罐CV-204、CV-204A来的液氮在专用混配器内混合。为保障混配器的混合效果并防止低温液氮进入接收站卸料总管,将液氮分2路用高速喷嘴雾化后送入混配器中。混配器出口设置压力表和温度表,用于判断混配器内的混合状态。气液混配器内混合过程示意图见图2。

图2 气液混配器混合过程示图

气液混配器内有多个喷嘴,混配器及喷嘴的材质均为304SS,喷嘴直径152.4 mm(6″),混配器内的气体质量流量可达2 553.8~12 770 kg/h,流速为7.16~35.8 m/s,雷诺数Re为1 361 977.7。根据混配器的结构参数及整个系统的物理、化学参数对该方案进行物料平衡及热平衡计算,计算节点见图3,计算结果见表1。图3和表1中S1为空温式汽化器入口,S2为空温式汽化器出口,S3为混配器入口,S4为混配器出口。

图3 空温式汽化器加气液混配器方案物料平衡及热平衡计算节点

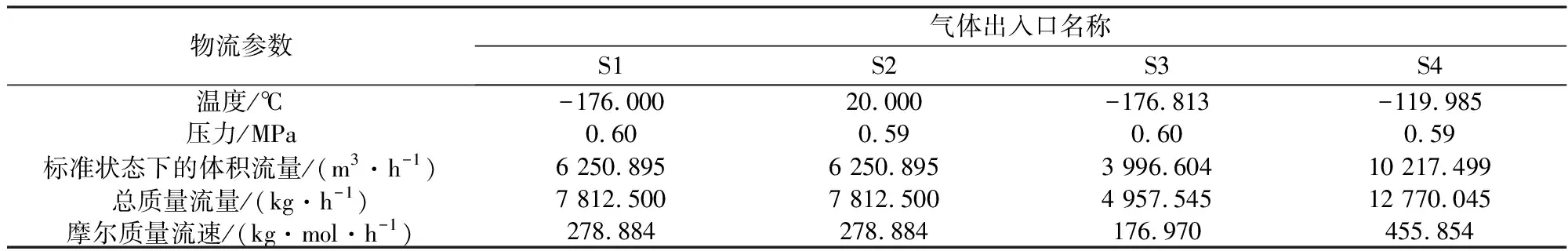

物流参数气体出入口名称S1S2S3S4温度/℃-176.00020.000-176.813-119.985压力/MPa0.600.590.600.59标准状态下的体积流量/(m3·h-1)6 250.8956 250.8953 996.60410 217.499总质量流量/(kg·h-1)7 812.5007 812.5004 957.54512 770.045摩尔质量流速/(kg·mol·h-1)278.884278.884176.970455.854

由表1可知,空温式汽化器加气液混配器的方案能够满足提供-120 ℃氮气的要求。空温式汽化器按照常规使用方法提供氮气,混配器也是化工行业中常见的设备。采用该方案提供低温氮气技术上可行、操作上安全可靠,可作为天津某LNG项目低温氮气提供的备选方案。

2.2 汽化器直接供应低温氮气方案

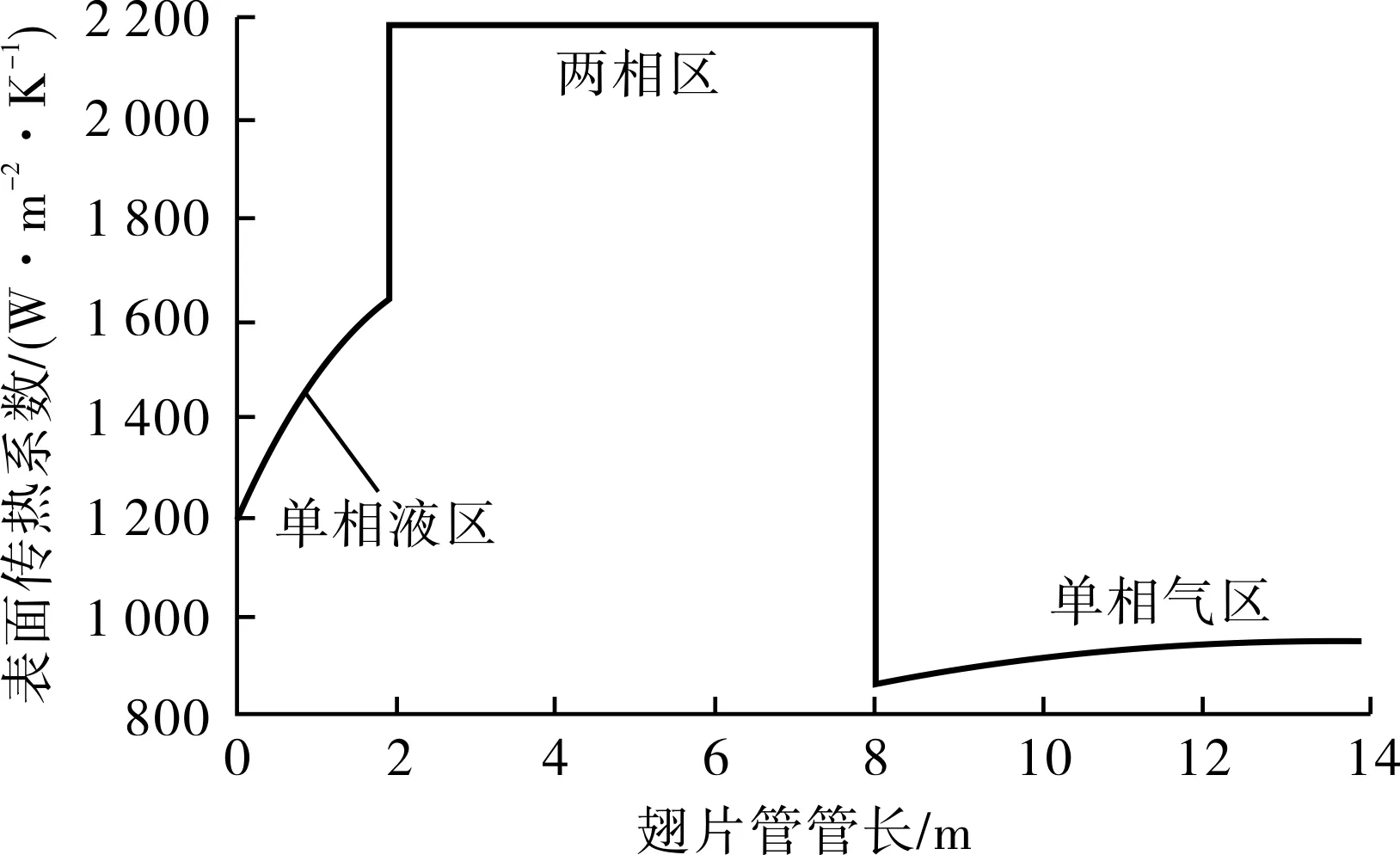

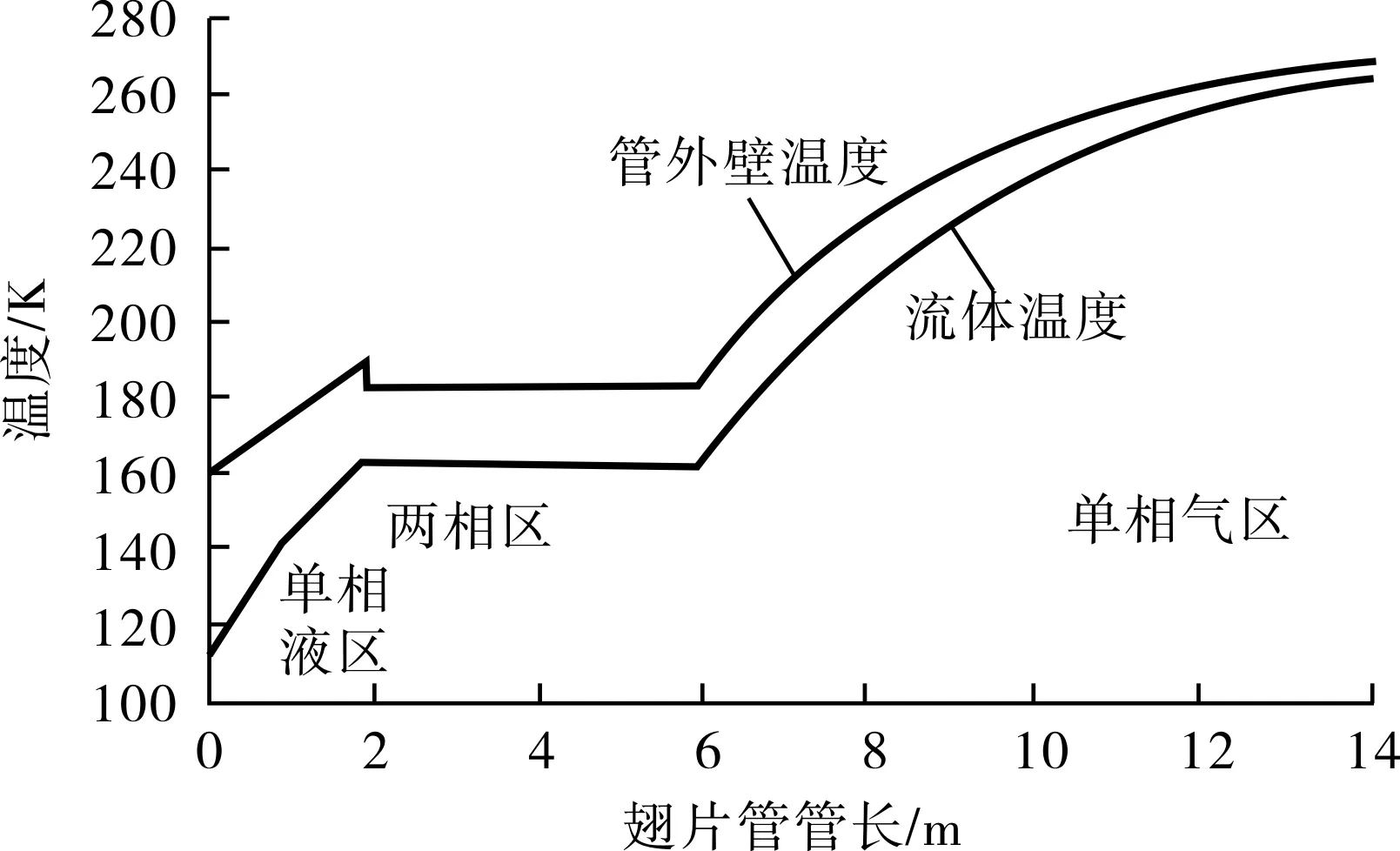

常规空温式汽化器管内的低温液体汽化需经历低温液体区、气液两相区和气相区3个相区。在常规用法中,为保证空温式汽化器出口温度在0 ℃以上,就需增加汽化器气相区的换热面积。常规空温式汽化器的表面传热系数及温度随翅片管管长变化曲线分别见图4和图5。

天津LNG项目需要的是低温氮气,理论上分析,如果缩短气相区的加热过程,即液氮在气液两相区完成热交换后,最大程度地缩减气相区的换热时间和换热面积,就可以实现超低温氮气的供给。即反向考虑汽化器的功能,汽化器不提供常温气体,而提供低温气体;不是增大气相区的换热面积和换热量,而是最大程度缩减气相区的换热面积和换热量。

图4 常规空温式汽化器表面传热系数随翅片管管长变化曲线

图5 常规空温式汽化器温度随翅片管管长变化分布曲线

在空温式汽化器使用过程中,由于结霜、结冰的影响,汽化器的换热能力及换热效率存在下降趋势,这点在设计中必须考虑。在天津LNG项目中,汽化器气相区被缩短,汽化器效率降低时有可能造成低温流体直接从气液两相区进入到卸料总管,气相区消失。为此作如下假设:①预冷时间为3 d,按照3 d后汽化器的换热效率自然降低到最低点作为汽化器热交换效率的基本值。②预冷的最大体积流量为10 000 m3/h,环境温度按照10 ℃考虑。

在上述假设基础上,按氮气分子量28、设计压力3 MPa、工作压力2.5 MPa、进口温度-196 ℃、出口温度-120 ℃、气体体积流量qV=10 000 m3/h、气体质量流量qmc=12 507 kg/h、液体密度ρy=808 kg/m3、气体密度ρq=1.250 7 kg/m3

进行计算,得到了氮气在2.5 MPa下的质量焓、温度特性数据,分别为过冷液体质量焓h1=82.4 kJ/kg、温度t1=-196 ℃,饱和液体质量焓h2=186.6 kJ/kg、温度t2=-153 ℃,饱和气体质量焓h3=279.1 kJ/kg、温度t3=-153 ℃,出口气体质量焓h4=341 kJ/k g、温度t4=-120 ℃,空气温度则按冬季天津地区环境温度最高达10 ℃的极端工况考虑,ts=10 ℃。

对各段单位时间热量进行计算,有过冷段热量Q1=qmc(h2-h1)=1 303 229.4 kJ/h、汽化段热量Q2=qmc(h3-h2)=1 156 897.5 kJ/h、加热段热量Q3=qmc(h4-h3)=774 183.3 kJ/h,则总热量Q=Q1+Q2+Q3=3 234 310.2 kJ/h。

将t1、t2、t3、t4、t5分别换算成热力学温度T1、T2、T3、T4、T5,按式(1)~式(3)对过冷段温差ΔT1、气化段温差ΔT2及加热段温差ΔT3进行计算,得到ΔT1=183.7 K、ΔT2=163 K、ΔT3=145.9 K。

(1)

ΔT2=Ts-T2

(2)

(3)

将ΔT1、ΔT2、ΔT3及Q带入式(4)计算得到对数平均温差ΔTm=165.9 K。

(4)

通过热交换器的计算参数获取传热系数K,根据公式A=Q/(KΔTm)得到换热面积A=1 773 m2。依据需要的换热面积确定常规汽化器的规格,其体积流量为4 925 m3/h(标准状态)。根据图6所示汽化器的特性曲线,汽化器连续工作72 h时汽化效率只能达到设计值的60%,液氮预冷的时间通常为24~48 h,按照72 h的极端工况考虑,则体积流量设计值为4 925/0.6=8 208 m3/h(标准状态),所以使用体积流量8 208 m3/h的常规汽化器。

图6 一般汽化器连续工作时间-效率衰减曲线

在该方案下,直接利用常规汽化器就可实现氮气预冷,可作为天津LNG项目液氮预冷备选方案。

2.3 预冷方案选择

GDF/HLNG公司在浮式存储气化单元(FSRU)靠泊前对FSRU预冷风险存在一定的担心,卸料管道预冷问题不解决将直接影响接收站的卸料调试工作。2013-11公司决定实施液氮预冷,距离LNG运输船给FSRU的卸料时间只有约3个月。而专用汽化器方案中的混配器属于压力容器,从设计、采购到测试至少需要4个月,因此选择汽化器直接提供低温氮气作为管道预冷主方案。

3 汽化器直接提供低温氮气方案实施

3.1 风险控制

从理论计算看,采用汽化器直接提供低温氮气方案完全具备可行性,但实际操作过程中控制低温氮气在气相区的停留时间是该方案的难点,控制不当将出现液氮直接进入卸料总管的情况。为此,对采用汽化器直接提供低温氮气方案可能存在的风险采取了如下控制措施。

(1)在汽化器后增加经改造的液氮罐,该液氮罐可作为低温氮气缓冲罐,也可作为低温氮气发生罐,用以消除理论计算和实际操作存在的差异。

(2)低温氮气由液氮罐提供,而不是由液氮车直接提供,以保持氮源供应的连续性和压力的稳定性。

(3)汽化器组由多个不同汽化器组合,增加了实际操作过程中的弹性。

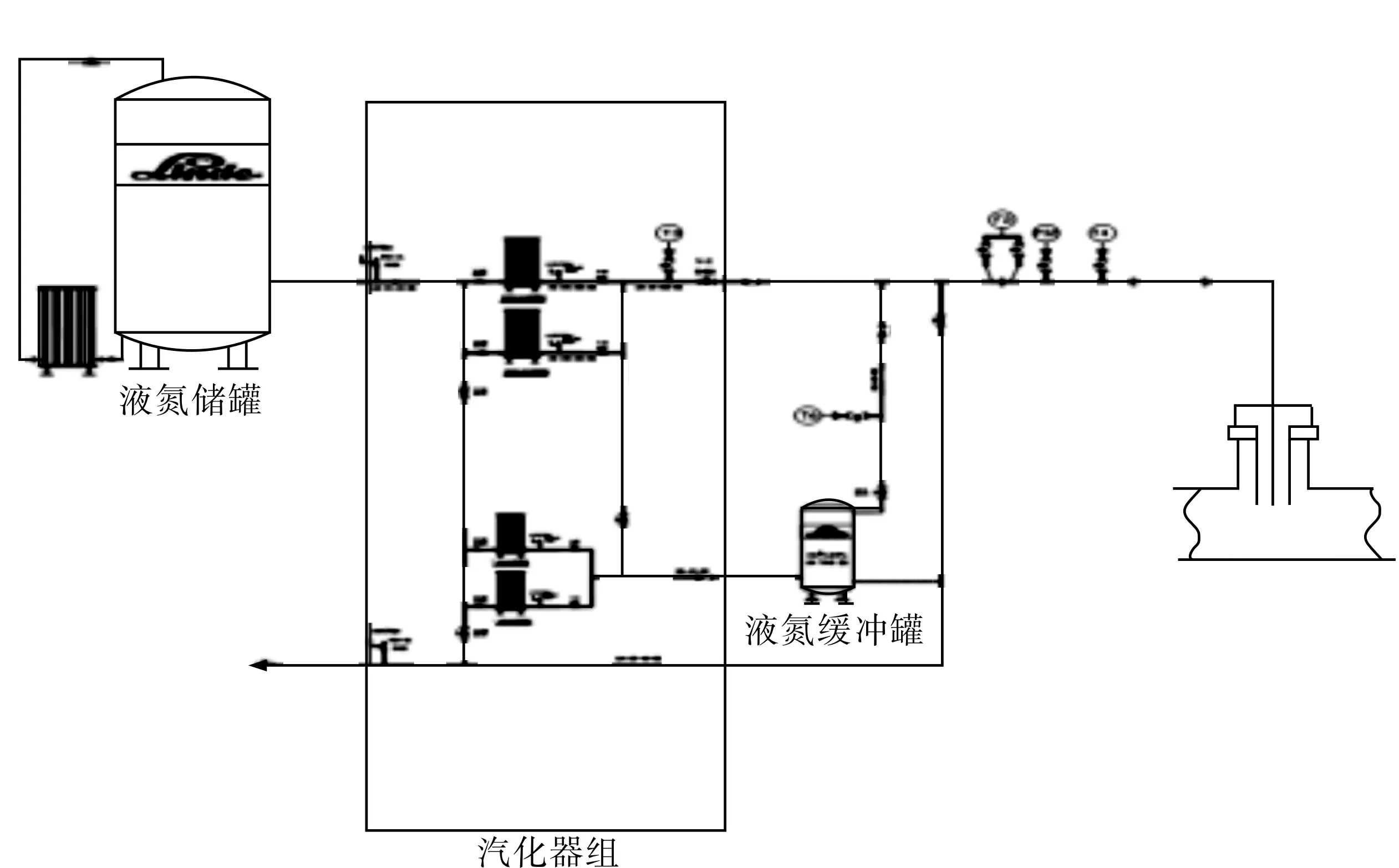

在综合考虑了各种风险控制点后,对汽化器直接提供低温氮气方案进行了调整,调整后的工艺流程见图7。

图7 汽化器直接预冷氮气工艺流程示图

3.2 汽化器直接预冷效果

2014-01-09~01-11,在液氮预冷卸料总管过程中成功应用空温式汽化器的反向应用方案,实现了卸料总管、LNG码头、FSRU码头的管道温度达到-120 ℃的目标。

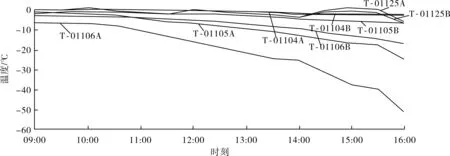

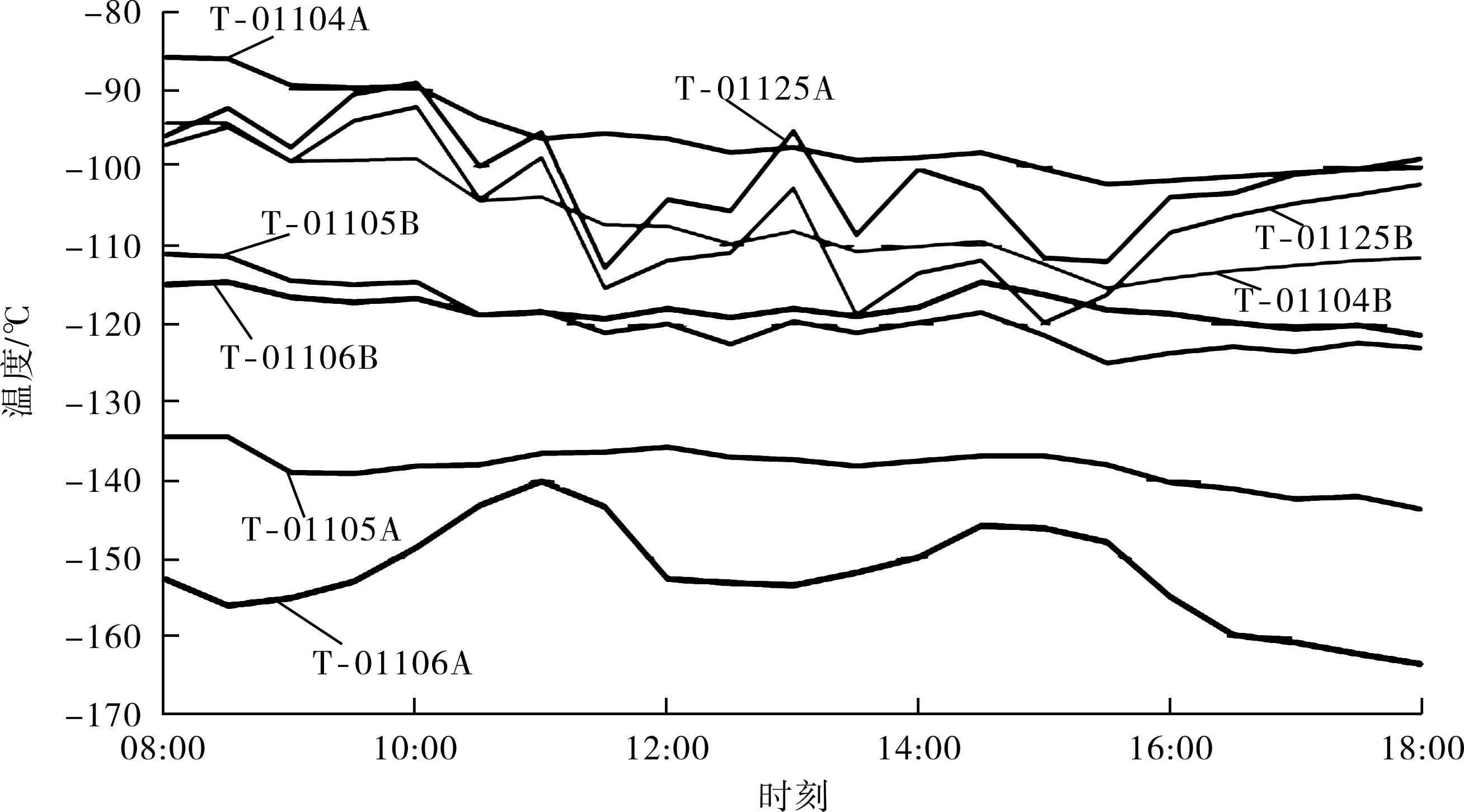

选取卸料过程中4对远程温度表(T-01104、T-01105、T-01106 、T-01125),每对温度表都设有2块,分别监测管道底部和管道顶部的温度。卸料过程不同阶段LNG码头侧管道的预冷曲线见图8~图11。

图8 卸料过程第1阶段LNG码头侧管道预冷曲线(2014-01-09T09∶00~2014-01-09T16∶00)

图9 卸料过程第2阶段LNG码头侧管道预冷曲线(2014-01-09T16∶00~2014-01-10T10∶00)

图10 卸料过程第3阶段LNG码头侧管道预冷曲线(2014-01-10T9∶00~2014-01-11T09∶00)

图11 卸料过程第4阶段LNG码头侧管道预冷曲线(2014-01-11T08∶00~2014-01-11T18∶00)

从图8~图11所示的各条曲线可以看出,在整个管道预冷期间,LNG码头侧管道上、下部温差都控制在50 ℃之内,管道的降温速度控制在10 ℃/h之内。

4 结语

对天津某LNG项目的液氮预冷方案进行了综合分析,采用空温式汽化器直接提供低温氮气的预冷方案之后,卸料总管、LNG码头侧管道、FSRU码头的管道温度均达到了设计要求,可以得出以下结论。

(1)根据液氮和低温氮气的物理、化学性质,可以设计多种低温氮气提供方案,如专用汽化器方案、空温式汽化器反向设计方案等,这些方案均可向LNG项目提供低温氮气。

(2)改变空温式汽化器的常规用法设计低温氮气方案,费用比其他方案低,实施起来也更为方便,但存在汽化段控制难度大的问题。若汽化段设计不合理,将导致汽化温度过高或过低。

(3)改变空温式汽化器的常规用法设计低温氮气方案时,应当充分考虑大气温度对空温式汽化器汽化效率的影响。

(4)采用低温天然气预冷1次的费用大为460万元,而采用空温式汽化器直接预冷1次的费用仅100万元(含液氮500 t费用及相应设施的安装、拆卸费用),经济效益显著。