板壳式热交换器入口管箱流体分布数值模拟及结构优化①

,,, ,,

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

板壳式热交换器[1-2]的板束装在圆壳内,使板壳式热交换器既具有板式热交换器传热效率高、结构紧凑、端部温差小、压降低及质量轻的优点,又具有管壳式热交换器承压高、耐高温及密封性能好等优点[3-6]。

板壳式热交换器连接接管与板束的结构有半圆拱及天圆地方2种结构,随着对结构的不断优化,发现改用天圆地方结构后设备承压能力及流体分布情况均较采用半圆拱结构更优。流体在板束内的分布均匀性对热交换器的换热效率影响较大,尤其在入口管箱处,由于天圆地方的特殊结构,流通截面积由小变大,流体易发生旋涡及死区现象,导致其进入板束时分布不均匀。因此,研究流体在管箱内的流动状态具有重要意义,合理的结构设计将极大提高热交换器的性能,延长使用寿命。

文中对某台板壳式热交换器入口管箱(天圆地方结构)进行数值模拟,分析流体由接管进入管箱时的分布情况,同时提出增加导流板和增大进口接管尺寸2种优化及改进建议。

1 优化前入口管箱流体分布数值模拟

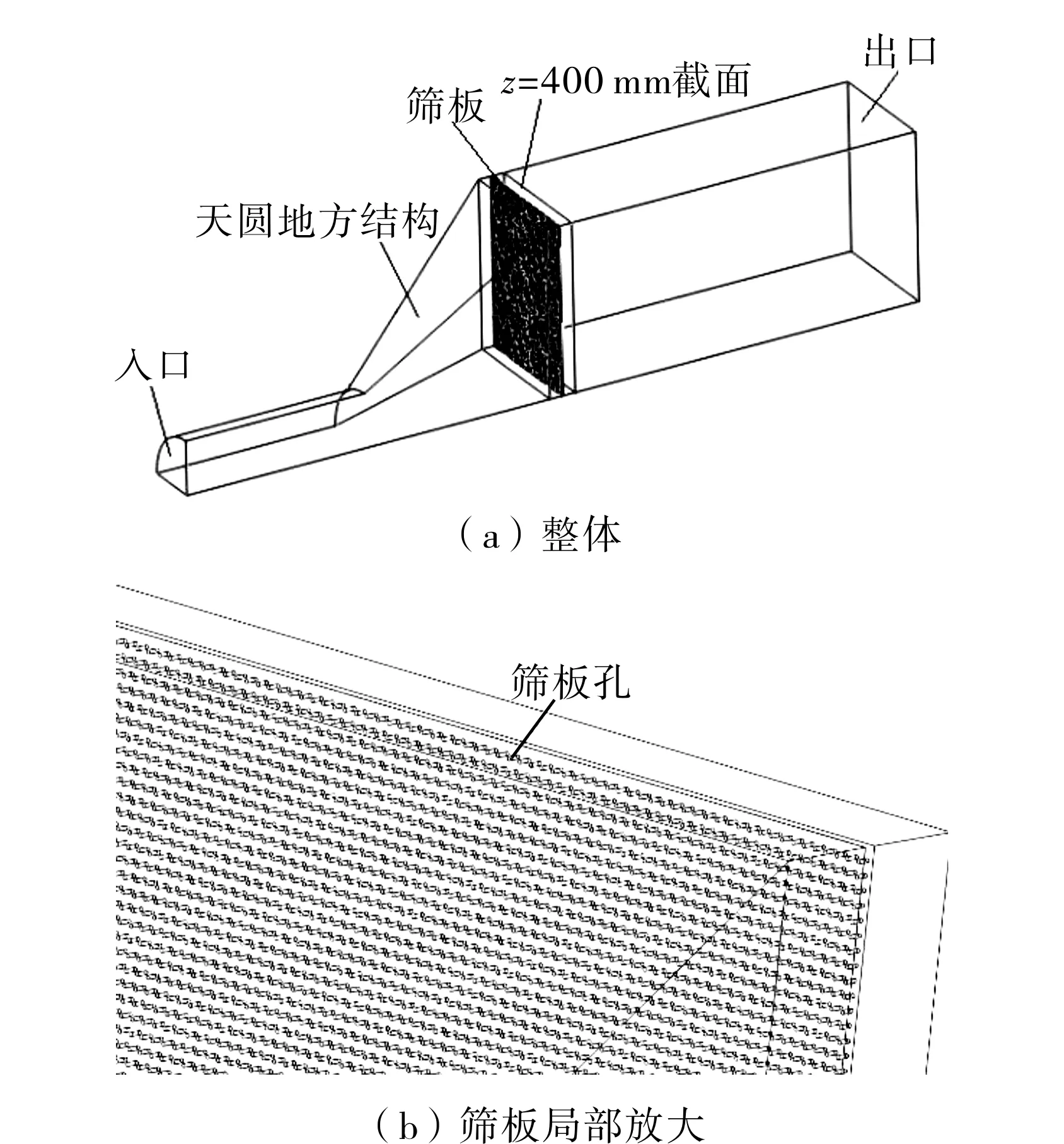

1.1 三维建模

某板壳式热交换器天圆地方结构简图见图1。按照设备尺寸对其进行三维建模,并适当简化。模型总长4 000 mm,流体进口尺寸Ø600 mm,出口尺寸1 600 mm×2 500 mm。由于模型为对称结构[7],采用1/4对称模型进行计算,简化后的入口管箱计算模型见图2。

图1 板壳式热交换器的天圆地方结构示图

1.2 网格划分

入口管箱模型较为复杂,筛板尺寸较小,整体模型较大,故采用结构网格与非结构网格相结合的方法进行网格划分,并在筛板处对网格进行加密,在其他区域将网格粗化,网格总数约为1千万。这样不但可以提高计算精度,减少计算内存,还可以提高计算效率。

图2 优化前入口管箱三维计算模型

1.3 边界条件

本次计算采用标准κ-ε湍流模型[8-10],入口为速度入口,出口为自由流出口。入口压力0.5 MPa(g),入口速度25 m/s,介质密度2.5 kg/cm3,介质黏度0.01 mPa·s。为简化计算过程做如下假设:①工艺介质密度为常数,默认为不可压缩流体。②介质在入口处均匀分布。③忽略重力对流动的影响。

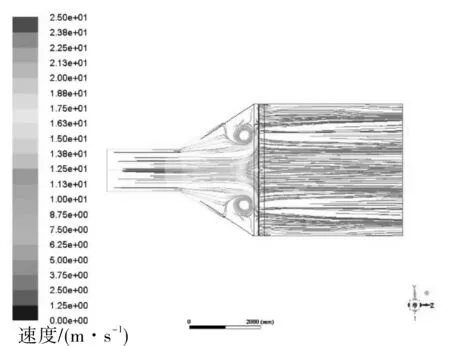

1.4 计算结果

在板束叠厚方向截取的对称面流线分布见图3。从图3可以看出,在板束叠厚方向上,流体由进口接管进入板束时,由于天圆地方的特殊结构,流体在其顶部及底部产生较大旋涡[11-14]。

图3 优化前板束叠厚方向上对称面流线分布

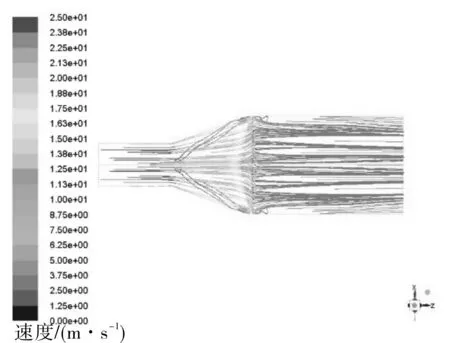

板片宽度方向上截取的对称面的流线分布见图4。从图4可以看出,在板宽方向上,流体经天圆地方结构进入板束时分布较好,未产生旋涡。截取距离板束400 mm处的截面,计算得到进口截面与该截面的总压力损失为8 600 Pa。

图4 优化前板片宽度方向对称面流线分布

2 增加导流板后入口管箱流体分布数值模拟

2.1 计算模型

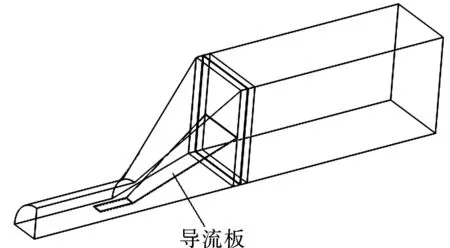

流体在板束叠厚方向上流体分布不均匀,产生较大旋涡,但在板宽方向上分布较好。为此在板束叠厚方向上设置导流板,对流体进行导流,改变其流动方向,避免产生较大旋涡。增加导流板后的天圆地方结构简图见图5,计算模型见图6。

图5 增加导流板后天圆地方结构简图

图6 增加导流板的入口管箱三维计算模型

2.2 计算结果

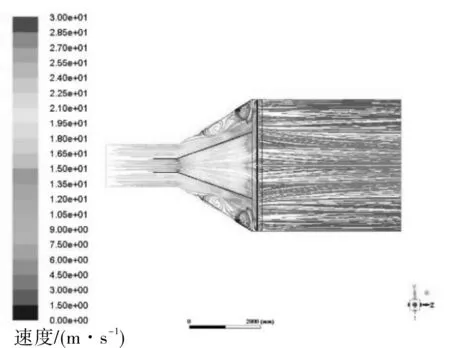

同样在板束叠厚方向上截取对称面,模拟得到的流线分布见图7。从图7可以看出,流体由接管进入天圆地方结构时,在接管处被导流板导流,流体在管箱中产生的旋涡明显变小,流体分布更加均匀。

图7 增加导流板后板束叠厚方向对称面流线分布

增加导流板后在板宽方向上截取对称面模拟得到的流线分布见图8。从图8看出,导流板对该方向上的流体分布没有影响,流体分布较好,未产生旋涡。截取距离板束400 mm处的截面,计算得到进口截面与该截面总压力损失为8 500 Pa。与不加导流板相比,总压力损失减少100 Pa。造成压力损失减少的原因是由于流体在天圆地方结构内的紊乱度降低[15-17],降低了能量消耗,使压力损失减少。

图8 增加导流板后板片宽度方向对称面流线分布

3 增大接管尺寸后入口管箱流体分布数值模拟

3.1 结构

经研究发现,导致流体在板束叠厚方向上产生旋涡的主要原因是由于板束叠厚尺寸太大,使得天圆地方结构进、出口截面比达到约1/10。若不增加导流板结构,而是增大接管尺寸,应该会改善流体在天圆地方结构内的分布状况。为验证这一想法,将接管尺寸增大到Ø1 000 mm,天圆地方结构与接管的连接尺寸同样增大到Ø1 000 mm,此时天圆地方结构进、出口截面比例约为1/5。

3.2 计算结果

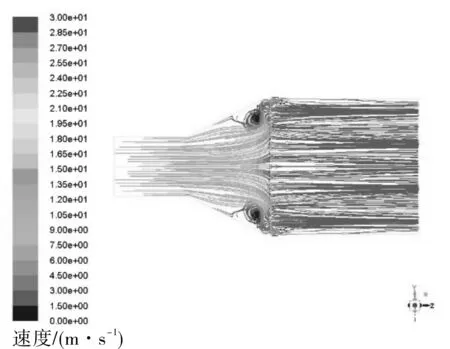

增大接管尺寸后在板束叠厚方向截取的对称面流线分布见图9。从图9可以看出,当进口接管尺寸由原来Ø600 mm增大为Ø1 000 mm后,流体在天圆地方结构中的旋涡明显减小,紊乱度降低。同时截取距离板束400 mm处的截面,计算得到进口截面与该截面的总压力损失为8 200 Pa,比优化前结构压力损失减少400 Pa,说明增大接管尺寸可以极大改善流体在天圆地方结构中的旋涡情况,降低压力损失。

图9 增大接管尺寸后板束叠厚方向对称面流线分布

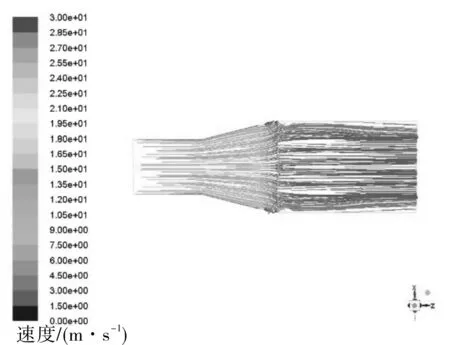

增大接管尺寸后在板宽方向上截取的对称面的流线分布见图10,可以看出流体在板宽方向上分布较均匀,未出现旋涡情况。

图10 增大接管尺寸后板片宽度方向对称面流线分布

4 结语

通过对某板壳式热交换器入口管箱流体分布进行数值模拟,发现天圆地方结构中的流体分布十分不均匀,特别是在板束叠厚方向上出现较大旋涡,压力损失增大,但在板片宽度方向上流体分布较好。为改善流体流动状态,减少旋涡,分别采用在天圆地方结构内部增加导流板及增大接管尺寸的方法进行优化。经计算,2种方法都可改善流体在天圆地方结构中的流动状态,减小旋涡尺寸,降低压力损失。

在工程设计中应严格控制板束叠厚方向的尺寸,该尺寸过大易导致流体在入口管箱处产生较大旋涡及流动死区,造成压降增大,影响换热效果。在实际工况允许的情况下,推荐采用增大接管尺寸的方法进行结构优化,相比增加导流板的方法,该方法制造工艺更加简单,效果也更加明显。