基于ANSYS Workbench有限元法的外腐蚀管道失效压力研究①

(中海油(天津)管道技术工程有限公司,天津 300452)

随着服役年限的增加,油气输送管道管壁不可避免会受到来自外部土壤和含有H2S、CO2等腐蚀性物质的腐蚀[1-2]。腐蚀缺陷的存在使管道极限承载能力降低,容易引发泄漏甚至火灾、爆炸等严重事故,造成重大损失。为了确定管道的服役状况、保证管道安全运行、延长管道总体使用寿命并科学指导管道的安全生产管理,对管道剩余强度进行准确评估至关重要。常用的管道评价方法有ASME B31G—2012《腐蚀管道剩余强度测定手册:ASME B31压力管道规程补充件》[3]、API 579—2007《Fitness-for-Service》[4]、DNV RP-F101—2015《Corroded Pipelines》[5]、PCORRC计算方法[6]和其他推荐方法[7],各种评价方法在最佳适用材料范围、缺陷类型以及裂纹适用性等方面有不同程度的局限性。而有限元法适用性强,评价结果更接近于实际结果,避免了保守评估导致的浪费,近年来得到了广泛应用。文中借助ANSYS Workbench软件,模拟计算了含有不同缺陷形状的外腐蚀管道的等效应力,分析了缺陷的轴向长度、周向长度和深度等尺寸对管道失效压力的影响规律。

1 腐蚀管道有限元模型建立

为简化模型,根据管道的结构特点进行如下假设[8-10]:①管道材料具有塑性应力-应变特性,考虑几何非线性与材料非线性。②只考虑内压对内管壁的作用。③忽略周围土壤对管壁的作用。

管道某处发生腐蚀只对其周围部分的应力产生影响,因此分析只针对带有腐蚀缺陷的管段。为消除局部效应的影响,根据圣维南原理[11],分析管段长度设为管道直径的5倍。取管段的1/4进行分析,分别构造平底矩形、球形、圆柱形的外腐蚀缺陷区域,分析管道的失效压力。管道材质为SA-516 Grade70,其弹性模量206 GPa、泊松比0.28、屈服强度260 MPa、抗拉强度485 MPa、密度7.85 g/cm3。管道外径 2 501.9 cm、内径2 438.4 cm、壁厚31.75 cm、管长12 510 cm。

根据腐蚀管道的结构特点,采用全局网格参数与局部网格参数同步的方法对模型进行网格划分,共划分节点34 366个、单元数17 316个。实际工况下管道所受载荷复杂,除受内压外还受到其它载荷的作用。由于其它载荷对管道影响较小,故分析中只考虑内压。分析时对平行于轴向的2个剖面施加无摩擦约束,缺陷处的纵向剖面的垂直位移为0,远离缺陷处的剖面为固定约束。

2 外腐蚀管道失效压力分析结果与讨论

2.1 塑性失效准则

塑性失效的准则认为,当腐蚀区的应力状态达到材料的后屈服强度时管道发生失效,即腐蚀缺陷区域最大等效应力达到管道材料的抗拉强度时管道即失效[12-13]。Von Mises条件表述为:

式中,σs为屈服强度,σ1、σ2、σ3分别为x、y、z方向上的主应力,MPa。

2.2 不同缺陷形状外腐蚀管道失效压力

2.2.1平底矩形缺陷

令腐蚀缺陷轴向长度为406.4 mm、周向长度为203.2 mm,改变缺陷深度h,研究缺陷深度对腐蚀管道失效压力的影响作用。腐蚀管道失效压力随平底矩形缺陷深度变化情况见图1。从图1看出,随着缺陷深度的增加,失效压力迅速从9.17 MPa降到3.78 MPa,变化趋势呈很好的线性关系。

图1 腐蚀管道失效压力随平底矩形缺陷深度变化情况

令腐蚀缺陷周向长度为203.2 mm、缺陷深度分别为7.94 mm和15.88 mm,改变缺陷轴向长度,研究缺陷轴向长度对腐蚀管道失效压力的影响作用。缺陷轴向长度为203.2 mm、304.8 mm、406.4 mm、508 mm和609.6 mm等值时,腐蚀管道失效压力变化情况见图2。从图2看出,不同缺陷深度下失效压力变化趋势相同。随着缺陷轴向长度的增加,失效压力先降低后有所上升,在缺陷轴向长度与周向长度之比为2.5时,失效压力最低。

图2 腐蚀管道失效压力随平底矩形缺陷轴向长度变化情况

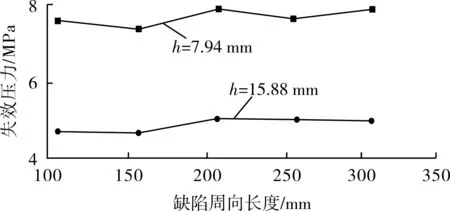

令腐蚀缺陷轴向长度为406.4 mm,缺陷深度h分别为7.94 mm和15.88 mm,改变缺陷的周向长度,研究缺陷周向长度对腐蚀管道失效压力的影响作用。缺陷周向长度分别为101.6 mm、152.4 mm、203.2 mm、254 mm和304.8 mm时,腐蚀管道失效压力变化情况见图3。图3表明,不同缺陷深度下管道失效压力变化趋势相同。改变缺陷周向长度,管道失效压力并没有较大的变化。

图3 腐蚀管道失效压力随平底矩形缺陷周向长度变化情况

2.2.2球形缺陷

令球形缺陷半径r分别为203.2 mm、304.8 mm和406.4 mm,改变缺陷深度,研究缺陷深度对腐蚀管道失效压力的影响作用。缺陷深度分别为5.29 mm、6.35 mm、7.94 mm、10.58 mm、15.88 mm和19.81 mm时,腐蚀管道失效压力变化情况见图4。

图4 腐蚀管道失效压力随球形缺陷深度变化情况

图4结果表明,不同球形缺陷半径下失效压力变化趋势相同,基本呈线性变化。随着缺陷深度的增大,失效压力迅速降低。缺陷深度较小时,不同球形缺陷半径下的失效压力相差不大。随着缺陷深度的增大,球形缺陷半径越大,失效压力下降得越明显。球形缺陷半径为203.2 mm时,随着缺陷深度的增大,失效压力从9.89 MPa下降到了5.82 MPa;球形缺陷半径为304.8 mm时,随着缺陷深度的增大,失效压力从10 MPa下降到了5.39 MPa;球形缺陷半径为406.4 mm时,随着缺陷深度的增大,失效压力从9.88 MPa下降到了5.02 MPa。

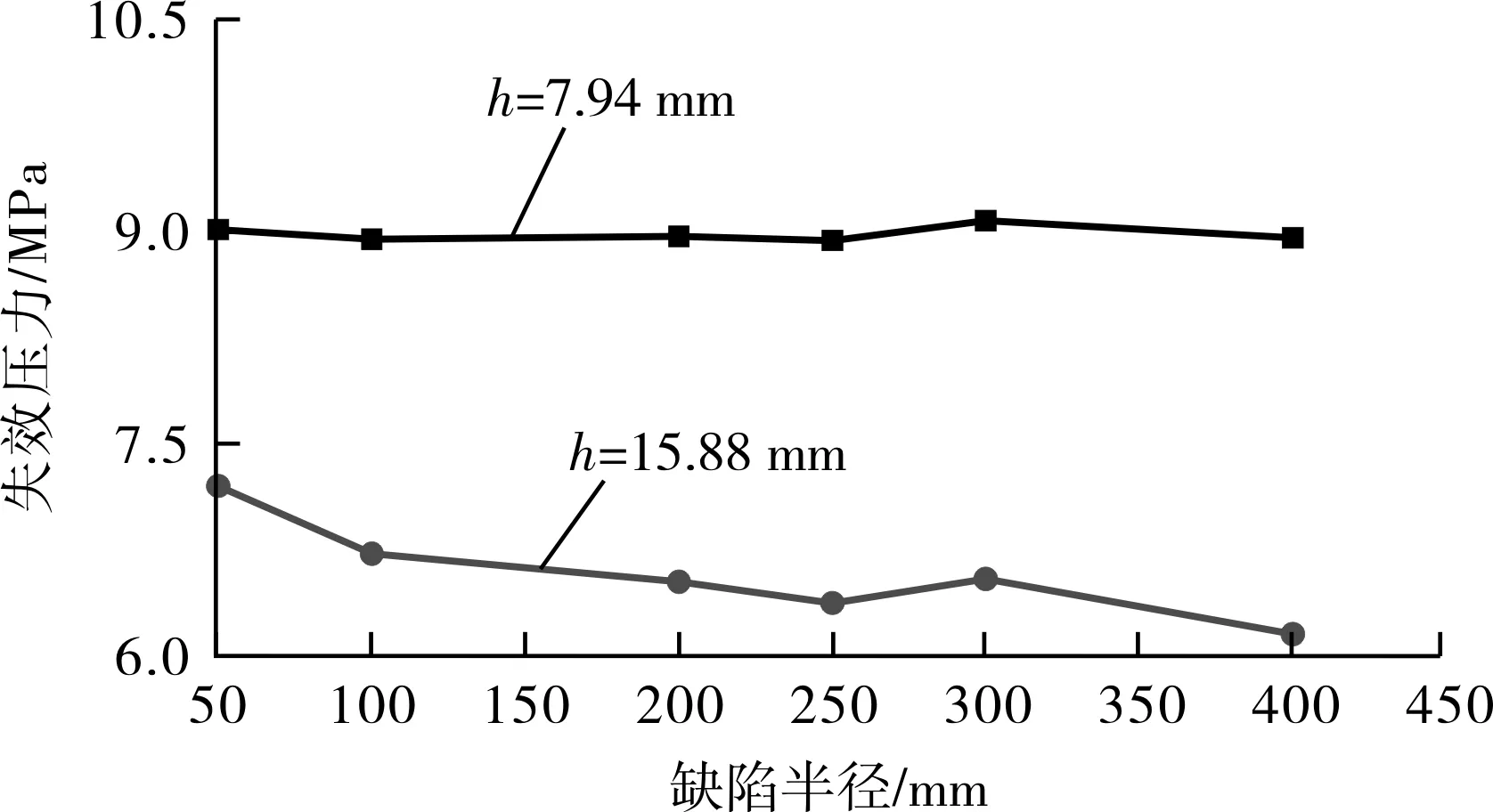

令缺陷深度分别为7.94 mm和15.88 mm,改变球形缺陷半径,研究球形缺陷半径变化对腐蚀管道失效压力的影响作用。腐蚀管道失效压力随球形缺陷半径变化情况见图5。图5结果表明,当缺陷深度为1/4管道壁厚时,失效压力变化并不明显。当缺陷深度为1/2管道壁厚时,失效压力总体呈下降趋势,但相较于球形缺陷半径引起的变化而言不够显著,仅从7.19 MPa下降为6.17 MPa。

图5 腐蚀管道失效压力随球形缺陷半径变化情况

2.2.3圆柱形缺陷

采用圆柱形模拟腐蚀沟槽,令1/4模型中沟槽长l分别为1 000 mm和500 mm,腐蚀深度h为7.94 mm。改变圆柱形沟槽半径,研究其对腐蚀管道失效压力的影响作用。腐蚀管道失效压力随圆柱形缺陷半径变化情况见图6。图6结果表明,随着圆柱形缺陷半径的增大(即腐蚀沟槽越宽),管道失效压力逐渐增大。缺陷长度为1 000 mm的管道失效压力低于缺陷长度为500 mm的管道失效压力。圆柱形缺陷半径从10 mm增到40 mm时,管道失效压力迅速增大。当圆柱形缺陷半径达到40 mm后,管道失效压力增长速度变缓,并维持在一个定值。

图6 腐蚀管道失效压力随圆柱形缺陷半径变化情况

令1/4模型中圆柱形缺陷的长度分别为1 000 mm和500 mm,缺陷半径为30 mm,改变圆柱形缺陷深度,研究其对腐蚀管道失效压力的影响作用。腐蚀管道失效压力随圆柱形缺陷深度变化情况见图7。图7结果表明,随着缺陷深度的增大,管道失效压力迅速降低,缺陷长度为1 000 mm的管道失效压力由7.1 MPa降低至1.85 MPa,缺陷长度为500 mm的管道失效压力由7.13 MPa降低至2.03 MPa。由此可见,圆柱形缺陷深度也是影响管道失效压力的重要因素[14-15]。

图7 腐蚀管道失效压力随圆柱形缺陷深度变化情况

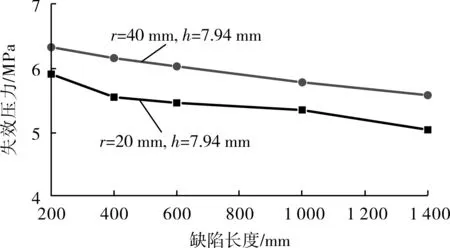

令1/4模型中圆柱形缺陷半径分别为20 mm和40 mm,缺陷深度为7.94 mm,改变圆柱形缺陷长度,研究其对腐蚀管道失效压力的影响作用。腐蚀管道失效压力随圆柱形缺陷长度变化情况见图8。由图8可以看出,不同半径的缺陷,管道失效压力变化趋势相同。随着圆柱形缺陷长度的增加,管道失效压力缓慢降低[16]。

图8 腐蚀管道失效压力随圆柱形缺陷长度变化情况

3 结语

采用ANSYS Workbench软件对含有不同缺陷形状的外腐蚀管道进行了有限元分析,模拟了缺陷不同尺寸对管道失效压力的影响作用,得到如下结论:①当管道外腐蚀缺陷为矩形时,缺陷的深度和轴向长度对失效压力有显著影响,其中缺陷深度影响作用更加明显。缺陷周向长度对失效压力影响并不显著。这是因为在内压作用下,压力管道的环向应力远大于轴向应力,缺陷的深度和轴向长度对环向应力影响较大。②当管道外腐蚀缺陷为球形时,缺陷的深度对失效压力有明显影响,球形缺陷半径对失效压力影响并不显著。③当管道外腐蚀缺陷为圆柱形时,缺陷的深度、长度和半径均会对失效压力有较为明显的影响,其中缺陷深度对失效压力的影响最为显著。失效压力随圆柱形缺陷深度、长度的增加而减小,随半径的增加而增大。由此推断,腐蚀沟槽越窄,对管道失效压力的影响作用越大。