大型硫磺回收装置三合一硫冷凝器设计①

(镇海石化工程股份有限公司,浙江 宁波 315042)

随着国家对环保要求的提高,硫磺回收单元成为炼油厂加工高硫原油环节中必不可少的环保装置,其规模随着原油加工量的增加而趋于大型化。硫冷凝器是硫磺回收装置中的关键设备之一,起着冷却过程气、分离出液硫及回收热能的作用。其运行工况恶劣,腐蚀问题比较严重,一旦发生泄漏或失效将会造成装置非计划停工,严重影响装置长周期运行,且给环境保护带来压力。

镇海石化工程股份有限公司采用自主的ZHSR工艺包,在硫磺回收装置大型设备设计方面积累了丰富的工程经验。硫冷凝器采用一、二、三级硫冷凝器三合一的形式,具有结构紧凑、占地面积小、操作维护集中及投资费用低的优点。但三合一后造成设备大型化,且3台硫冷凝器的管程均为非对称布管,给设计和制造带来了一定难度。文中以某10万t/a硫磺回收装置中的三合一硫冷凝器为例,对大型三合一硫冷凝器的设计进行介绍。

1 三合一硫冷凝器结构形式及特点

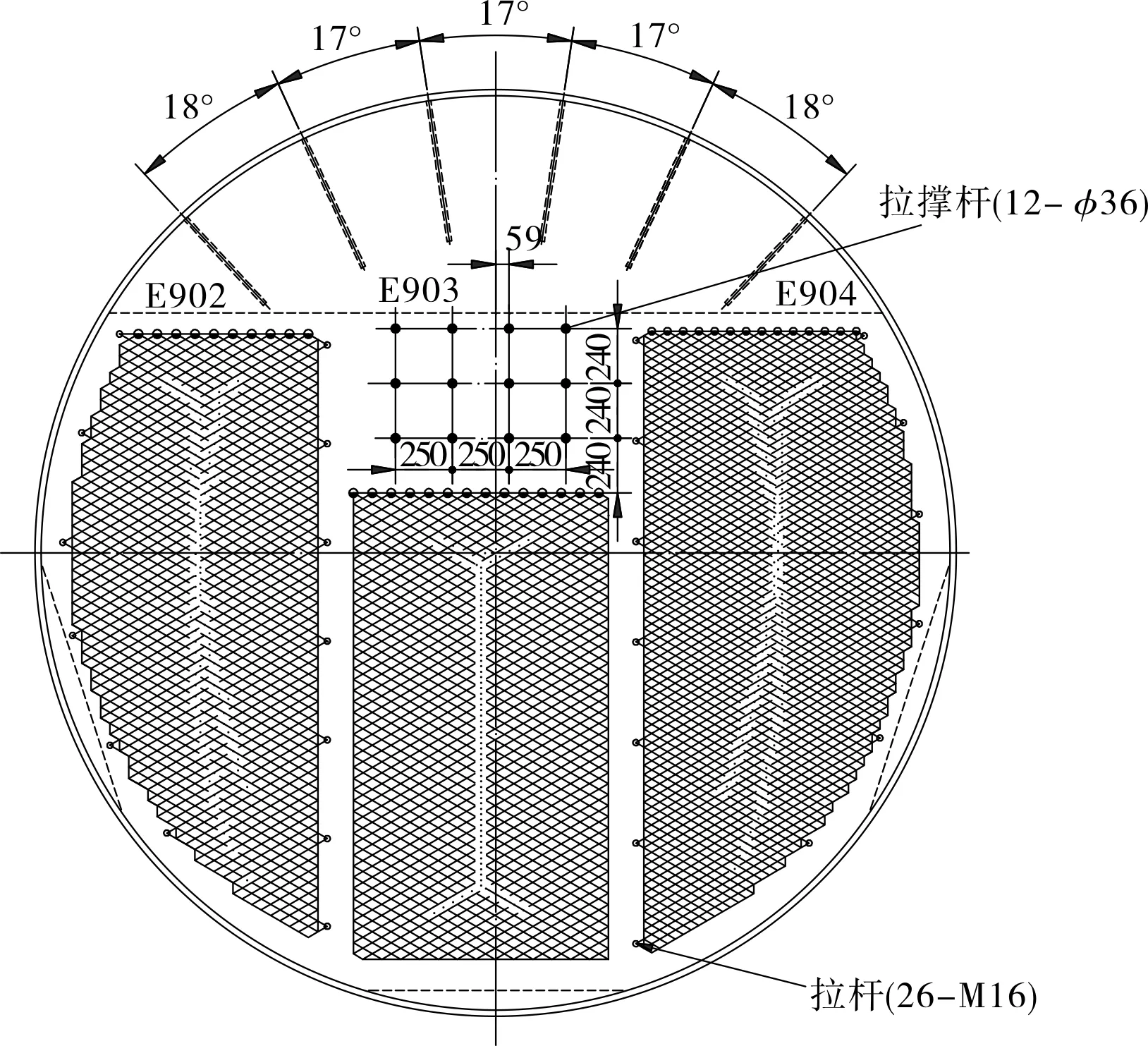

10万t/a硫磺回收装置中的三合一硫冷凝器(E902/E903/E904)结构示意见图1,布管图见图2。3台硫冷凝器E902、E903、E904的管程介质均为过程气(H2S、SO2、H2O、COS等),壳程介质均为锅炉水、蒸汽,主要操作及结构参数见表1和表2。

图1 三合一硫冷凝器结构示图

图2 三合一硫冷凝器布管图

位号管程壳程入口温度/℃出口温度/℃工作压力/MPa工作压力/MPa工作温度/℃E9023221700.0180.4152E9032941640.0180.4152E9042251550.0180.4152

表2 三合一硫冷凝器主要结构参数

三合一硫冷凝器主要特点:①设备直径大,三级管束共用管板,布管数量多且非均匀分布,每个管程换热面积各异,且换热管规格不一致。②3台硫冷凝器管程介质入口温度逐级降低,造成三级管束的管、壳程温差逐级递减,前端管板产生径向温差。③前端管箱设备法兰直径超出常规标准的设计范畴,设计不当易造成密封面泄漏而失效。

2 三合一硫冷凝器材料选用

根据三合一硫冷凝器的操作温度及介质成分可知,E902、E903入口管箱主要腐蚀为高温硫腐蚀,E904前管箱及所有出口管箱操作温度较低,发生高温硫腐蚀的机率较小。壳程介质为锅炉水、蒸汽,其腐蚀主要表现为均匀腐蚀和点蚀,且壳程上部为蒸发空间,存在气液两相交界面以及锅炉水沸腾引起的冲击及结垢等。

硫冷凝器过程气中虽然含有少量的水,但过程气温度高于低温露点温度,因此正常操作时不存在冷凝的液态水,也不应存在露点腐蚀的情况。若操作工况发生波动,如短时间的流量骤减、开停工速度过快,则易造成过程气露点腐蚀甚至产生湿H2S应力腐蚀。文献[1]对某炼油厂硫冷凝器因露点腐蚀造成换热管穿孔和因湿H2S应力腐蚀造成换热管与管板焊缝开裂的原因进行了详细分析。

三合一硫冷凝器选材时不仅要考虑以上腐蚀工况,还要考虑一定的工程应用经济性。笔者根据多年工程经验,认为采用以下选材方案比较经济合理:①管箱板材采用Q245R(正火),管板材料采用Q345R(正火)钢板,且对钢板进行逐张超声检测,按NB/T 47013.1~47013.13—2015《承压设备无损检测》[2]要求,Ⅱ级为合格。要求钢板正火状态供货不仅可以细化晶粒组织,而且可使材料具有良好的塑性和韧性。②壳程壳体材料采用Q245R钢板,换热管材料采用10或20钢管。如考虑应力腐蚀工况,采用10钢管更具优势。③一级硫冷凝器过程气入口温度较高,可在管板非布管区和管箱壳体内壁设置隔热内衬材料,以降低壳体的平均壁温或温差,防止高温硫腐蚀。

3 三合一硫冷凝器主要结构设计

3.1 管板设计

3.1.1设计难点

三合一硫冷凝器的管板不仅要承受壳程侧锅炉水的较高压力,还要承受管程侧高温烟气的冲击以及管、壳程温差带来的热应力。为提高管板的强度和刚度来满足一定的承压能力,需要增大管板的厚度,但增大管板的厚度会增加管板内部沿着厚度方向的热应力,给管板的承载带来不利影响。

三合一硫冷凝器直径超大,布管非对称且不均匀。三级管程入口温度差异较大,造成了管板的水平径向温差。且壳程存在蒸发空间,使壳程侧管板上半部分处于气相空间,管板布管区处于锅炉水液相空间,而气、液相的对流传热系数相差较大,造成管板气、液交界面部分存在较大的温度梯度,给三合一硫冷凝器管板的设计和计算带来了一定难度。

3.1.2结构形式

目前国内外常见的硫冷凝器管板结构形式一般为折边挠性薄管板或焊接式拉撑平管板,见图3。

图3 国内外常见硫冷凝器管板结构形式

制造折边挠性薄管板需定制专用模具进行压制,相对焊接式拉撑平管板,制造工艺复杂且费用较高。但在承受较大温差载荷时,折边挠性薄管板相对焊接式拉撑平管板具有更好的柔性,在受力上具有优越性,且折边挠性薄管板与筒体的连接焊缝为B类焊接接头,有利于进行射线检测。焊接式拉撑平管板如采用图3b所示的锁底接头结构,进行传统的超声检测将存在一定的困难,一般只能进行表面检测,难以保障管板与筒体环焊缝的焊接质量。焊接式拉撑平管板如采用图3c所示的对接接头形式,需采用氩弧焊打底的单面全焊透结构,内部空间有限,也较难采用射线检测,一般采用可记录的超声检测加表面检测来保证此环焊缝的质量。

三合一硫冷凝器管板直径达到了4 000 mm时,如采用折边管板,制造上存在一定困难,成本也会大幅上升。而三合一硫冷凝器管、壳程温差相对较小,没有必要采用高成本的折边挠性薄管板结构。此外,三合一硫冷凝器前、后管箱各通过2块分程隔板分隔成三管程,如采用折边挠性薄管板结构,则会因为薄管板的变形而影响隔板的密封,造成工艺过程气串漏。从工程可行性和经济方面考虑,最终采用了图3c所示的对接接头焊接式拉撑平管板结构,目前已在多套大型硫磺回收装置中得到了很好的应用。

3.1.3厚度计算

目前国内外对管板的设计计算方法大致分为两种。一种是弹性基础上的当量实心板理论,该理论以等效弹性常数概念为基础,把管板布管区简化为受管束弹性支撑的、受开孔均匀削弱的不开孔当量实体板。大多数国家的标准规范,如ASME BPVC.Ⅷ.1—2017《压力容器建造规则》[3]、GB/T 151—2014《热交换器》[4]以及BS PD 5500—2015《非直接火焊接压力容器》[5]等都采用了这种理论,该理论主要应用于管壳式热交换器的设计。

另一种管板设计计算方法为基于光板的弯曲理论,该理论是一种基于局部弯曲的粗略经验方法,它将与管板连接的刚性较大的元件,如角撑板、斜拉杆、拉撑管、锅壳和直拉杆等看作对管板有支撑作用的支撑点或支撑线(圆),通过2个或2个以上的支撑点、线、圆画出当量圆,并用光板弯曲理论分别计算出各当量圆所需壁厚,取其中的最大值作为整个管板的壁厚[6],用各支撑部件周边当量圆的圆心连线围成的面积计算支撑部件所需的截面积。该理论主要应用于薄型管板的强度设计,如锅壳锅炉、管壳式废热锅炉或蒸汽发生器等。AD 2000规范《压力容器技术规则》[7]和GB/T 16508.3—2013《锅壳锅炉 第3部分:设计与强度计算》[8]等规范采用了这种设计方法。GB 150.1~150.4—2011《压力容器》[9]中5.12也引入了拉撑平板的结构,其制定主要参考了ASME VIII-1 中UG47、UG48、UG50、UW19的相关内容,另外还参考了JIS B8276—1993《压力容器拉撑所支撑的板》[10]和《钢制石油化工压力容器设计规定》[11]的相关内容[12]。GB/T 151—2014中附录L和附录M也分别引入了拉撑管板和挠性管板的设计计算方法,主要参照了AD 2000规范、SH/T 3158—2009《石油化工管壳式余热锅炉》[13]、GB 16508—2013等标准,但是其对管、壳程设计压力,温度,直径范围以及换热管的长度做出了限制[14]。

三合一硫冷凝器的参数超出了GB/T 151—2014附录L中所列出的直径和温度范围的限制要求,且GB 150.1~150.4—2011、GB/T 151—2014和SH/T 3158—2009中给出的拉撑件形式单一,不能满足三合一硫冷凝器的使用要求。为此,笔者参照了GB/T 16508.3—2013中薄管板的计算方法,很好地解决了实际工程问题。

三合一硫冷凝器非布管区面积较大,因此非布管区的当量圆也较大,根据光板弯曲理论计算的管板厚度会较厚,可在非布管区设置拉撑件,以减小当量圆的直径。拉撑件应尽量均匀布置,使被拉撑的面积尽可能相同,并对拉撑件进行校核。按图2所示,在非布管区分别设置6块角撑板、12根拉撑杆,并使每个管程的最上一排换热管兼做拉撑管。根据支点线画出最大当量圆直径,根据当量圆直径计算出管板的最小壁厚,计算公式为[8]:

(1)

其中

[σ] =η[σ]j

(2)

式中,δ为管板名义厚度,de为当量圆直径,mm;K为管板支撑点系数,是根据不同支撑点形式取得的算术平均值;p为计算压力,[σ]j为许用应力,MPa;η为修正系数。

根据式(1)和式(2)计算得出的三合一硫冷凝器管板所需最小厚度仅19.84 mm,但考虑管板直径较大,温度场分布较为复杂,选取管板厚度时不仅要考虑一定的刚度,还应考虑管头胀接和焊接的需要。

根据GB/T 151—2014附录B计算时,一级硫冷凝器E902管、壳程平均温差不大于30 ℃,应考虑温差热应力带来的影响,管板应具有一定的挠性。三级硫冷凝器E904管、壳程平均温差约10 ℃,基本可以忽略温差应力,以承载内压为主,主要考虑管板具有一定的刚性。二级硫冷凝器E903介于两者之间。笔者认为,大型三合一硫冷凝器管板受力状态应介于薄管板与刚性厚管板之间,同时管板还需保持一定的刚度用于控制管板的变形量,以避免因管板变形过大影响隔板的密封效果。考虑各因素,最终管板厚度选取为60 mm。

3.2 管头设计

三合一硫冷凝器管头连接方式的设计非常重要,因为管头的焊缝不仅要承受管、壳程压力和温差热应力带来的附加拉脱力,还要经受住高温热冲击带来的高温硫腐蚀或可能出现的低温露点腐蚀和湿硫化氢应力腐蚀。一旦某个管接头发生泄漏,壳程侧中压锅炉水就会大量进入管程与过程气中的SO2或SO3形成硫酸或稀硫酸,造成更大面积的管头腐蚀或换热管穿孔。单质硫还会冷凝成固体硫磺堵塞热交换器管头,造成非计划停工。即使及时停工检修,焊缝也已经受到大量硫腐蚀及硫渗透,焊接性能变差,补焊难度大,造成焊接质量较差,装置开工不久后焊缝又重新开裂导致装置再次停工。大量的文献和资料也表明,硫冷凝器的泄漏、失效往往首先发生在管子与管板的连接处。

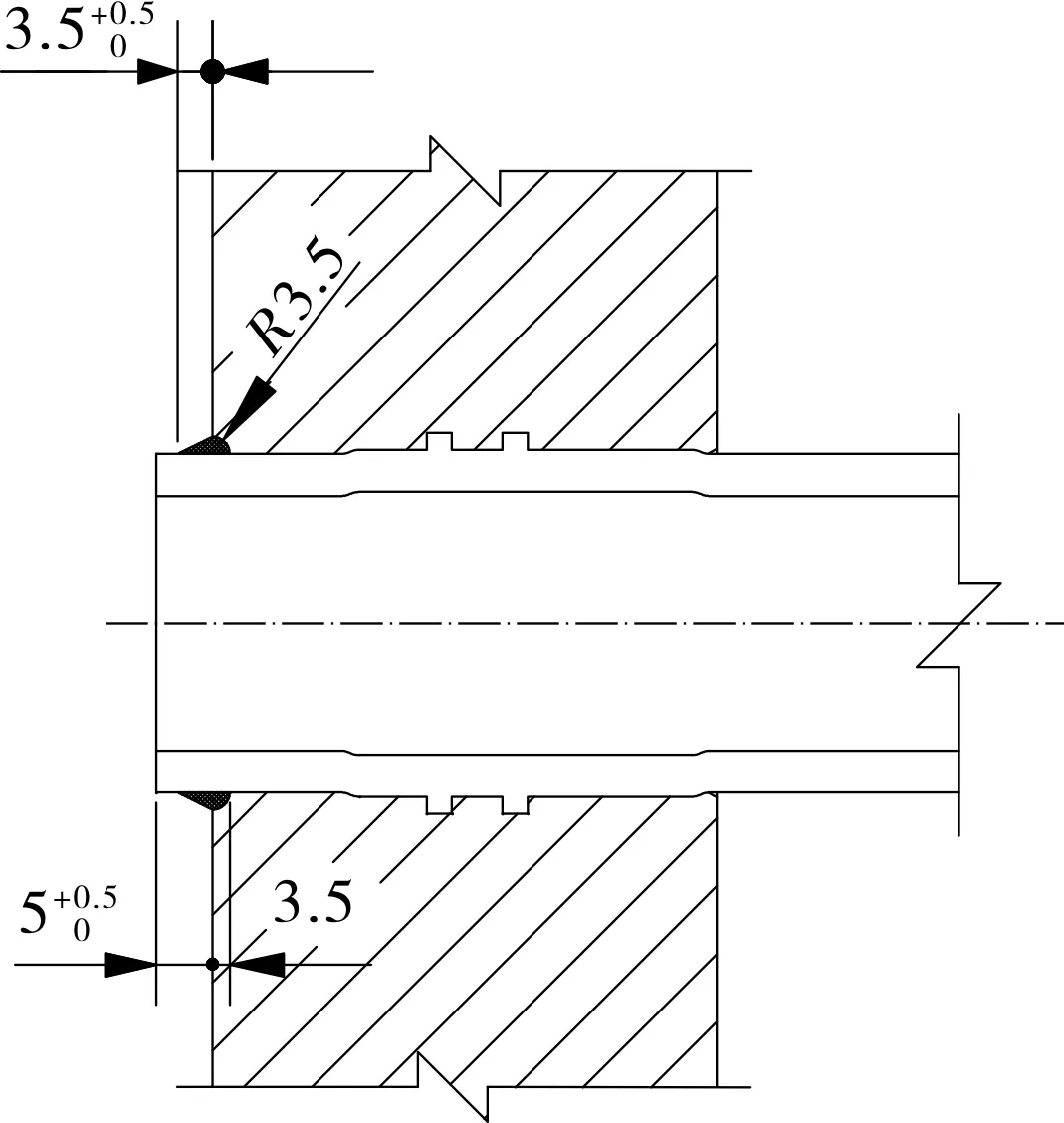

为了保证管头的强度,在大型三合一硫冷凝器管头设计中采用了强度焊加强度胀的连接方式。强度焊结构采用管板上开U形坡口(图4),以增加换热管与管板的焊接接触面。同时要求采用氩弧焊且至少焊2道,每焊完一道后均应进行100%渗透检测,以NB/T 47013.5—2015中的I级为合格。第一道焊道检测合格之后再焊第二道,每道焊道检测合格之后应将渗透剂清理干净,焊接起弧点应错开,直至焊完。

图4 换热管与管板强度焊连接结构

由于管板厚度大于一般的薄管板厚度,因此可采用强度胀形式,强度胀的开槽增加了换热管的拉脱力。一侧管束管头的强度焊及强度胀宜在热处理后进行,并对该侧的管头进行局部热处理。必要时还可要求制造厂按实物尺寸提供管头焊接工艺评定及检测报告,并提供防止管板焊接变形的措施。

4 其余设计要点

硫冷凝器为排液硫设计时,需要考虑将设备倾斜安装(设备安装就位后是倾斜的,图1中表示为1°倾斜),同时在出口管箱底部设置内衬材料。设备的倾斜程度通过固定鞍座与活动鞍座的高差来调节,但应保证安装就位后鞍座底板水平,腹板保持竖直。为配管需要,所有向上和向下接管法兰密封面均应与基础面平行。

为满足检修需要,一般在硫冷凝器前端管箱设置设备法兰,三合一后需考虑设备法兰具有一定的刚度。曾经发生过某硫磺装置因设备法兰刚度不足造成密封面泄漏的案例。设计时除了校核法兰的刚度指数J≤1以外,必要时还可在法兰内部加支撑以增加刚度。此外,还应考虑3个管程温差带来的螺栓松弛效应,可在前端管箱法兰螺栓处设置碟簧补偿不同的温差变形,以保持螺栓紧力。

硫冷凝器三合一大型化后,前、后管箱分程隔板无支撑跨度变大,应考虑隔板两侧温差和压差带来的变形可能。一旦变形量过大,就会使隔板垫片移位,造成内部过程气串漏,必要时可对隔板进行适当加固。

为了捕集尽可能多的液硫,且避免过程气带液,在后管箱过程气出口应当设置除雾器。同时在后管箱外部设置蒸汽盘管,以防止产生露点和液硫冷凝的可能。

5 结语

针对硫磺回收装置中大型三合一硫冷凝器的特点,对多种管板形式优缺点及设计计算方法进行了比较,提出了硫冷凝器大型化后带来的风险及相应的制造、设计要点,认为采用对接焊接式拉撑平管板,并利用GB/T 16508.3—2013中的方法进行设计计算能够满足大型三合一硫冷凝器的工程需求。按此方法设计的三合一硫冷凝器在多套大型硫磺回收装置中得到了成功投运,应用效果良好。