激光热裂法非对称切割玻璃路径偏移研究

,,

(浙江工业大学 机械工程学院,浙江 杭州 310014)

玻璃具有硬度高、透光率高和质量轻等优良特性,因而被广泛应用于生产、生活中的各个方面,尤其是手持式便携电子设备的显示屏[1]。玻璃属于脆性材料,在外力作用下仅发生很小的变形,当承受稍大于其弹性极限的力时就会发生断裂,因此脆性材料不易加工[2]。传统切割玻璃的方法是使用硬质合金或金刚石刀具在玻璃表面进行划线,然后采用机械外力折断玻璃,这种方法需要复杂的后续工艺,在玻璃断面处往往会产生微裂纹和残余应力[3-4]。激光具有高能量密度、非接触性和无污染等优点,因而被应用于玻璃、陶瓷等脆性材料的加工中。激光切割按原理来分,主要有两种:激光熔融法切割和激光热裂法切割。激光热裂法切割原理是激光使照射位置处的玻璃温度瞬时升高,玻璃表面产生较大压应力,之后玻璃温度又迅速降低,产生较大的温度梯度,使玻璃表面产生较大拉应力,当这个拉应力到达破坏极限时,玻璃会沿着激光扫描路径开始断裂[5]。

国内外学者对激光热裂法切割玻璃进行了大量研究,研究方向主要集中在应力场分布、断面质量等方面[6-7],对切割路径偏移方面研究较少。 Nisar等[8]从激光热源类型(体热和面热)、激光功率、材料厚度和切割速度等方面对热裂法切割玻璃首尾端路径偏移现象进行了研究,研究表明: CO2激光切割引起首尾端路径偏移量比半导体激光引起的大;材料厚度越小、切割速度越慢,首尾端路径偏移量越大。 Zhao等[9]结合 ABAQUS软件对半导体激光非对称切割钠钙玻璃进行了应力分析和裂纹动态扩展分析,得出切割路径会向压应力大的一侧偏移。 Zhao等[10]对双束激光热裂法非对称切割玻璃进行研究,研究表明双束激光非对称切割可以提升断面质量、降低路径偏移量。笔者将从激光功率、光斑半径、扫描速度和切割位置等方面,对激光热裂法非对称切割玻璃路径偏移量的影响因素进行研究。

1 基本理论

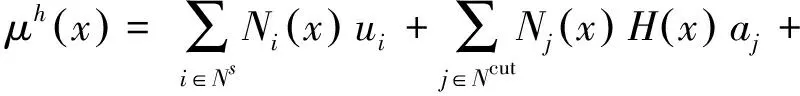

激光热裂法切割过程中,玻璃的温度随时间变化,属于非稳态热传导问题,笛卡尔坐标下的热传导微分方程为

(1)

式中 :k为热传导系数;T为温度;ρ为密度;c为比

热容;Q为玻璃内部的热源强度。

采用半导体激光切割玻璃,玻璃的吸收长度远大于其材料厚度,因而建体热高斯热源模型[11]为

(2)

式中 :Ix,y,z,t为玻璃吸收的激光强度;η为吸收率;P为激光功率;r为激光光斑半径;v为切割速度;δ(z)为吸收深度的倒数。

激光热裂法非对称切割玻璃裂纹类型为Ⅰ型和Ⅱ型复合裂纹[12]。当拉应力超过破坏应力时,裂纹开始扩展,表示为

(3)

式中 :E为弹性模量;γf为材料表面能;A为裂纹宽度。

2 仿真分析

本研究通过有限元软件ABAQUS建立玻璃模型,分别用有限元方法对玻璃温度场进行模拟,用扩展有限元方法对裂纹的动态扩展进行分析。仿真分析基于以下假设:1) 材料是均匀的,且各向同性;2) 玻璃内部无残余应力,且不考虑加热过程的相变因素;3) 激光的能量完全符合高斯热源模型;4) 外界的热对流和热辐射是可以忽略的。

2.1 FEM温度场分析

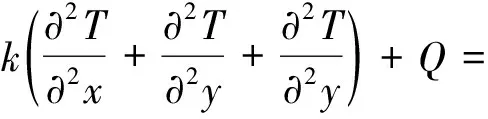

基于以上,用FORTRAN语言编制激光移动热源程序,用 ABAQUS建立尺寸为 30 mm×15 mm×2 mm的 DC3D8线性热传导玻璃模型,具体材料参数如表 1所示。为提高计算精度,对热影响区域进行网格细化,如图1所示。设定玻璃的初始温度为 20 ℃,在玻璃模型上加载不同功率、移动速度和光斑半径的激光移动热源,以及在玻璃不同位置加载激光移动热源,如图2所示,分别得到各种条件下玻璃的温度场。

表1 玻璃的参数Table 1 The parameters of glass

图1 网格划分Fig.1 Grid partition

图2 不同切割位置Fig.2 Different cutting positions

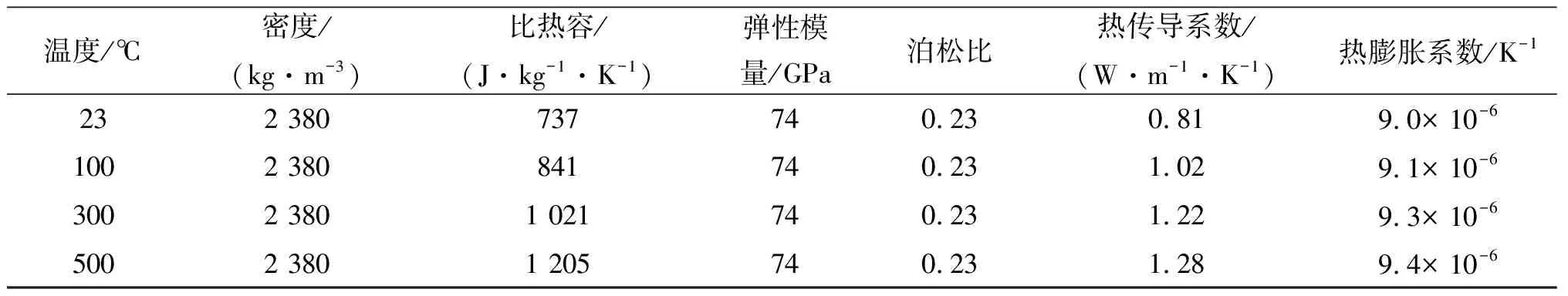

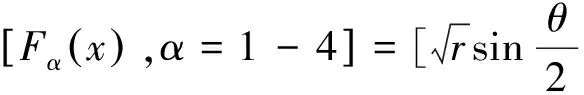

2.2 XFEM裂纹扩展分析

Budyn等[13]在单位分解法基础上建立了扩展有限元方法,在传统有限元位移近似场中引入描述裂纹特征的扩充项,扩充后的位移近似场为

(4)

(5)

式中 :Nix为常规有限元形函数;ui,aj,bkα分别为结点位移和结点加强变量;Ns为离散结构中所有结点的集合;Ncut为形函数支撑域完全被裂纹切割的结点集,用一个广义的Heaviside函数Hx加强,位于裂纹上方取值为+1,位于裂纹下方取-1;Ntip为形函数支撑域含裂尖的结点集;r,θ分别为裂尖局部极坐标。

XFEM的基本原理是基于单位分解的思想在常规有限元单元法中位移模式中加入一些加强函数以反应不连续性, XFEM在分析不连续问题时计算网格和结构内部的集合或物理界面是相互独立的,因此能方便地分析不连续问题[14]。

本研究中使用 ABAQUS建立激光热裂法非对称直线切割玻璃的动态裂纹扩展模型,模型采用 C3DR8单元,初始裂纹设为 1 mm,初始裂纹与玻璃之间为硬接触,断裂准则选用最大周向拉应力准则,断裂应力为 30 MPa[9],边界条件设置为玻璃右侧面的4 个端点全约束,在预定义场中使用温度场分析的结果,以此来模拟不同条件下的裂纹扩展路径以及应力分布情况。

3 结果与讨论

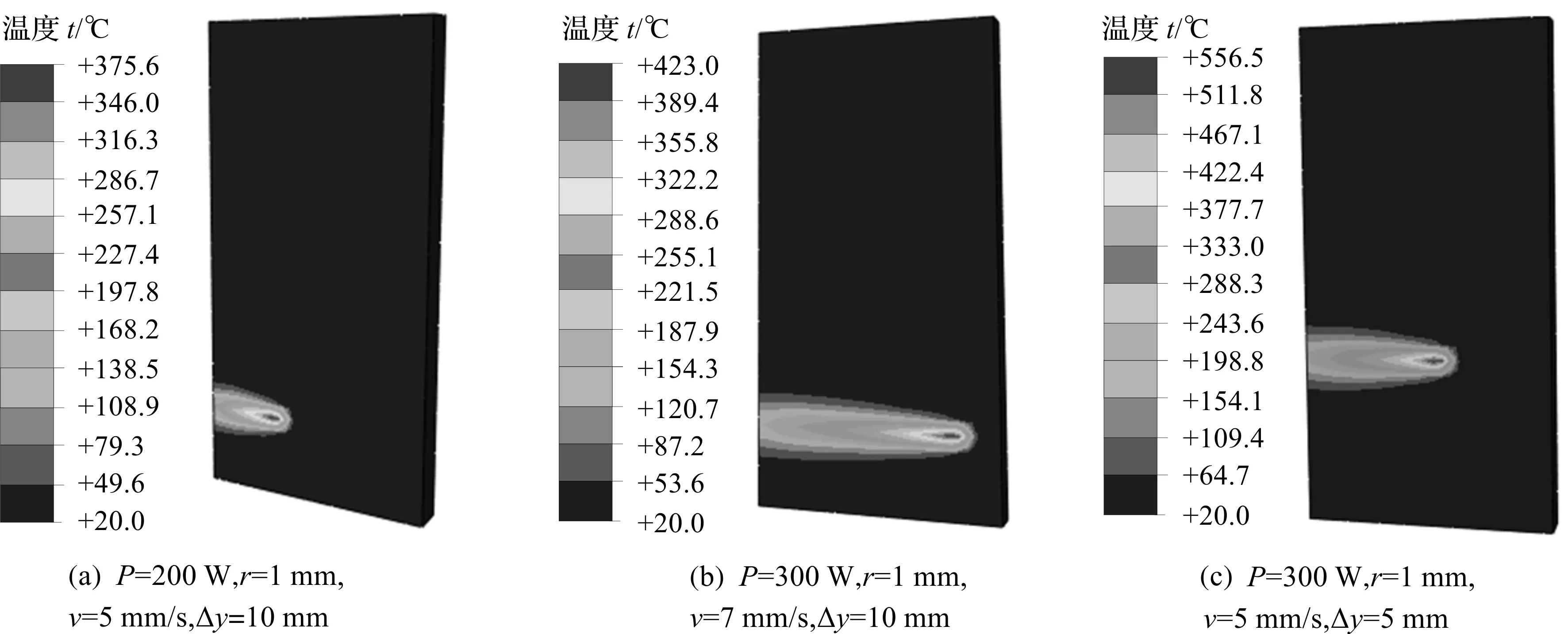

不同的激光功率、移动速度和光斑半径分别对应不同的温度场,如图3所示(图3中:P为激光功率;r为光斑半径;v为激光扫描速度; Δy为切割位置与对称切割位置间的距离),激光功率越大、扫描速度越慢以及光斑半径越小,对应热流密度激光扫描位置处的热流密度越大,从而玻璃温度越高。

图3 不同激光参数、不同扫描位置的温度场分布Fig.3 Temperature distribution of different laser parameters and different scanning positions

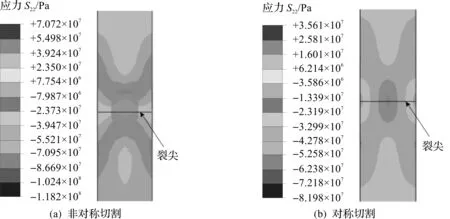

激光非对称切割导致切割路径两侧玻璃的热积累不同[9],引起切割路径两侧应力分布不同,如图4所示。从图4中可以看出:裂尖位于激光光斑后方,裂尖两侧的材料表面存在不对称的压应力,且裂纹扩展路径下方的压应力比上方的压应力更大。

图4 玻璃表面应力分布Fig.4 Stress distribution of glass surface

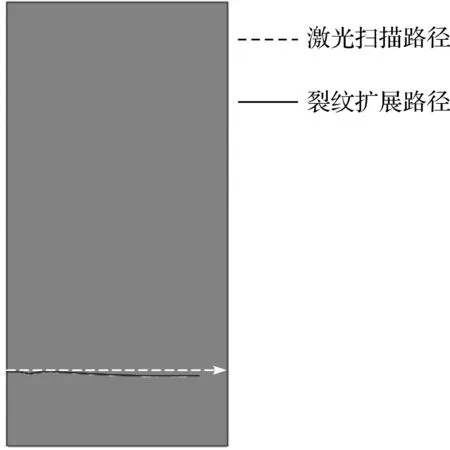

图5为激光非对称切割路径偏移的示意图。图6(a)为激光热裂法非对称切割玻璃的厚度方向,且垂直于切割路径的裂尖位置的应力分布,明显看出应力分布是不对称的;从图6(b)可以看出对称切割时裂尖位置应力分布是对称的。

图5 路径偏移示意图Fig.5 Schematic of the deviation of the separation path

图6 厚度方向裂尖应力云图Fig.6 Stress distribution of crack tip along the thickness

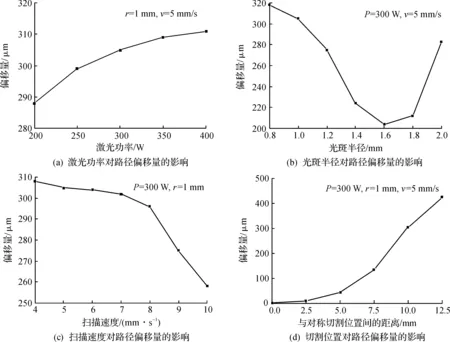

图7(a)表明路径偏移量(指最大路径偏移量)随激光功率的增大而增大。因为随着激光功率的增大,激光光斑照射位置的玻璃热流密度变大,热影响区域也会变大,从而引起扫描路径两侧的应力分布差异变大,引起偏移量的增大。由图7(a)线斜率可知:激光功率对偏移量的影响不是非常明显。

图7(b)表明随着激光光斑半径增大,路径偏移量会先减小到一定值后,再增大。此现象由热流密度的强弱和热影响区域的大小共同决定,在一定程度上,激光光斑半径越小,热流密度越大,热影响区域越小;反之,则热流密度越小,热影响区域越大。由图7(b)可知:当激光光斑半径小于 1.6 mm时,偏移量随光斑半径的增大而减小,即热流密度对偏移量的影响占主导地位,热影响区域次之;当激光光斑半径大于 1.6 mm时,偏移量随光斑半径的增大而增大,即热影响区域对偏移量的影响占主导地位,热流密度次之。

图7(c)表明偏移量随着激光扫描速度的增大而减小。这是因为激光扫描速度越快,热流密度越小,从而引起扫描路径两侧的应力分布差异变小,引起偏移量的减小。由图7(c)线斜率可知:当扫描速度小于 7 mm/s时,偏移量的减小不明显,当扫描速度大于 7 mm/s时,偏移量的减小比较明显。

图7(d)表明切割位置与对称切割位置间的距离越大,偏移量越大。这是因为扫描路径两侧的材料的尺寸差异越大,材料内部间的挤压变形量差异越大,从而引起扫描路径两侧的应力分布差异越大,则偏移量越大。

图7 切割参数对路径偏移量的影响Fig.7 The effect of the cutting parameters on the deviation of separation path

4 结 论

激光热裂法非对称切割玻璃扫描路径两侧应力呈不对称分布,在玻璃表面上,材料尺寸大的一侧的压应力小于材料尺寸小的一侧;在玻璃内部,材料尺寸大的一侧的拉应力大于材料尺寸小的一侧,不对称的应力分布导致切割路径偏移。而在对称切割情况下,切割路径两侧应力分布是对称的,不会产生路径偏移现象。本研究结合断裂力学的基本理论,通过有限元和扩展有限元分析,模拟激光热裂法非对称切割玻璃的温度场和裂纹的动态扩展过程,研究了激光热裂法非对称切割玻璃路径偏移的影响因素。研究结果表明: 1) 激光功率越大,路径偏移量越大; 2) 激光光斑半径小于 1.6 mm时,路径偏移量随光斑半径的增大而减小,激光光斑半径大于 1.6 mm时,路径偏移量随光斑半径的减小而增大; 3) 扫描速度越大,路径偏移量越小; 4) 与对称切割位置间的距离越大,路径偏移量越大。