劣质煤油加氢精制催化剂的制备

徐伟池,王新苗,徐铁钢,郝少军,马守涛

1. 中国石油 石油化工研究院 大庆化工研究中心,黑龙江 大庆 163714 2. 中国石油 青海油田分公司 钻采工艺研究院,甘肃 敦煌 736202

随着我国经济和军事的快速发展,喷气燃料消费量增长迅速。2010年,我国喷气燃料表观消费量为 1.6×107t,2016 年达到 2.8×107t,年均增速10.2% 左右。预计 2020 年将达到 4.15×107t,2025年将达到 5.5×107t,为汽、煤、柴等大宗油品中增速最快。

喷气燃料在高空环境中使用,使用场所的特殊性决定了其质量指标必须绝对合格。目前,我国军民航空领域使用最多的喷气燃料为3号喷气燃料,其执行标准为 GB 6537−2006,这个标准对喷气燃料作出了30多项指标要求[1]。

随着喷气燃料市场的快速发展,产能也在逐年扩大,煤油原料不断重质化、劣质化,对催化剂的加氢活性和选择性提出了越来越高的要求。传统意义上的喷气燃料加氢精制为浅度加氢过程,其主要功能包括降低油品的银片腐蚀和铜片腐蚀,以降低对喷气燃料发动机橡胶部件的腐蚀,将酸值降至小于0.015 mgKOH/g,提高油品颜色号到不小于25,同时提高油品动态安定性以减缓发动机的结焦积碳速度。

随着高芳烃含量的重质、劣质煤油原料的掺入,煤油加氢的主要任务由传统的浅度加氢精制变为芳烃深度饱和以提高产品烟点。

催化剂载体改性的方式很多,稀土元素镧改性是近年来的研究热点[2−5]。本研究将元素镧以特定方式引入载体,对载体性质进行调变,明显弱化活性金属与载体相互作用,同时载体孔结构和孔分布基本不受影响;镧改性后的催化剂表面酸性和B酸/L酸比例得以调控,产品裂化倾向降低[6−8]。

1 实验

1.1 催化剂制备

载体制备:将氧化铝粉体、含镧改性助剂、稀硝酸、田箐粉、去离子水等按照一定比例混捏均匀,用三叶草形孔板在挤条机上挤条,挤出的湿条在干燥箱内进行初步干燥处理(90~110 ℃,5 h),再进行深度热处理 (马弗炉,550 ℃,6 h),制备出载体。

催化剂制备:根据设计的活性金属负载量及载体的吸水率数据,配制一定浓度的含钼钴活性金属组分的浸渍液,对载体进行喷淋浸渍,浸渍完成后养生3 h,转移到热风干燥箱内90~100 ℃下干燥5 h、再转移到马弗炉内在525 ℃条件下热处理 5.5 h,制得催化剂。

为了验证改性后催化剂的加氢性能,取一定质量没有经过镧元素改性的载体,按照与上述操作步骤及条件相同的操作方式浸渍含钼钴活性金属的浸渍液,制备出对比催化剂。

1.2 催化剂的表征

XRD表征:采用日本理学射线衍射仪。

NH3−TPD表征:氩气吹扫,氨气脱附,色谱在线检测。

Py−IR表征:采用PE公司FT−IR仪。

H2−TPR表征:采用Micromeritics公司化学吸附仪。

1.3 催化剂评价装置及硫化

研制催化剂及对比催化剂的评价在滴流床加氢试验装置上进行,催化剂与石英砂按照一定比例混合,体积共计210 mL,催化剂的底部与顶部装填直径3 mm的氧化铝瓷球。催化剂用二甲基二硫硫化,硫化条件为高压分离器压力6.5 MPa、硫化油体积空速 2.5 h−1、氢油体积比 270:1、硫化温度从235 ℃程序升至295 ℃。

2 结果与讨论

2.1 催化剂的物化性质

制备的催化剂主要物化性质数据如表1所示。

表1 催化剂物化性质

催化剂活性金属组分主要为钴和钼,外观为加氢催化剂中工业应用较多的三叶草条形,侧压强度完全满足工业装置使用要求。催化剂具有比表面积大、堆密度低的特点。

2.2 催化剂的表征结果

2.2.1 XRD 表征

图1为没有采用镧改性的载体及对应的催化剂的XRD谱图,图2为元素镧改性后载体及对应催化剂的XRD表征谱图。

图1 未改性载体及催化剂的 XRD 谱图

图2 改性后载体及催化剂的 XRD 谱图

由图1、2看出,图1中载体及催化剂谱图差异较大,催化剂谱图由于活性金属分布不够均匀,将载体的部分衍射峰覆盖,导致催化剂谱图外观呈现平滑的“馒头”状。

图2中载体及催化剂谱图一致性程度更高。说明载体经过镧改性后,促进了后续负载金属的分散,活性金属以无定形状态存在,或以尺寸在4 nm以下的结晶形态存在[9−10]。而没有采用镧改性的载体,负载活性金属后,由于活性金属的堆聚,掩盖了载体的部分衍射峰。

2.2.2 NH3-TPD 表征

分别对以镧改性载体及未改性对比载体制备的催化剂进行程序升温脱附(氨气)表征,结果如图3所示。由图3看出,未改性对比载体制备的催化剂的氨气脱附峰在112 ℃附近;而改性后的载体制备的催化剂,其脱附峰在71 ℃附近,脱附峰前移41 ℃,说明镧改性后催化剂的表面酸强度明显减弱。对于通常的加氢精制催化剂,表面酸强度减弱,可以减少加氢过程中裂解反应的发生,有利于保持较高的液体产品收率,降低氢耗。

图3 催化剂的 NH3−TPD 谱图

2.2.3 Py−IR 表征

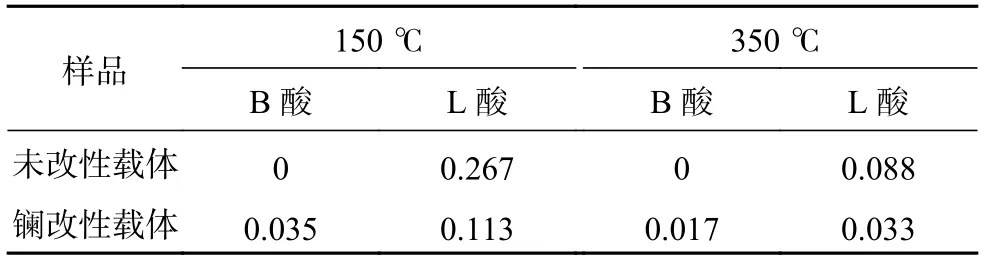

通常研究认为,B酸对提高加氢活性有利,L酸酸量较高会使催化剂的裂解活性增强,催化剂的积碳倾向提高[11]。表2为镧改性前后载体的酸性对比情况,载体经过镧改性后, L酸酸量发生较大幅度降低,降低幅度超过50%,同时转化成了少量B酸,B酸和L酸的总酸量明显下降。

表 2 镧改性前后载体酸性对比 (mmol·g −1)

2.2.4 H2−TPR 表征

图4为催化剂的H2−TPR对比谱图,分别为镧改性前与镧改性后的催化剂。由图4可以看出,未改性催化剂的还原峰温度分别在520 ℃和880 ℃附近,而改性后催化剂的还原峰温度分别为470 ℃和800 ℃左右。还原峰对应温度向低温迁移,这说明镧改性大幅度减弱了载体与活性金属的相互作用强度。大量文献研究证明,对于常规非贵金属催化剂,硫化态较氧化态的加氢活性要高,而硫化态的形成需要较弱的相互作用环境。

图4 改性前后催化剂的 H2−TPR 谱图

2.3 催化剂加氢活性评价

以国内某炼厂直馏劣质煤油为原料,对制备的镧改性催化剂进行加氢性能评价,并与未进行镧改性的催化剂和业界同类主流催化剂进行了对比。评价条件为:高压分离器压力6.0 MPa;氢气体积/原料油体积 260:1;催化剂体积空速 2.5 h−1;反应温度295 ℃,评价结果见表3。由表3看出,镧改性催化剂加氢精制产品的硫醇硫、烟点等各项指标均达到要求。与未改性催化剂及参比剂相比,镧改性催化剂加氢产品的硫醇硫含量为2.3 μg·g-1,明显低于其他 2 个催化剂。镧改性催化剂加氢产品的烟点为25.5 mm,较另2个催化剂具有明显优势,说明催化剂的芳烃饱和能力突出。未改性催化剂加氢产品终馏点较低,说明存在一定程度的裂化,不利于产品液体收率保持较高水平。

表3 催化剂加氢活性评价结果

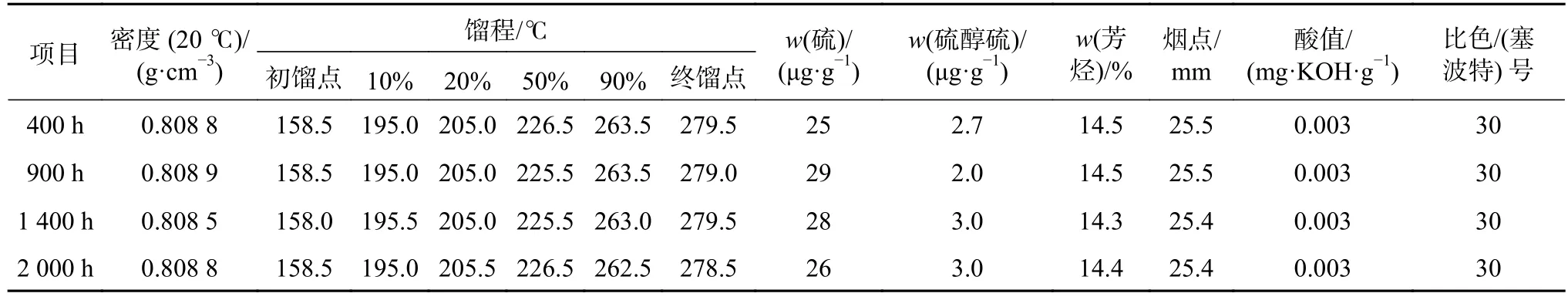

2.4 催化剂的活性稳定性评价

为考察镧改性催化剂的活性稳定性能否满足工业应用要求,以相同直馏煤油为评价原料,在高压分离器压力6.0 MPa、氢气体积/原料油体积260:1、催化剂体积空速 2.5 h−1、反应温度 295 ℃工艺条件下,进行了2 500 h加氢评价试验,每隔一定时间取样进行产品分析,分析结果见表4。评价结果表明,在 2 500 h 评价时间内,硫、硫醇硫、芳烃含量、酸值、比色等指标稳定性很好,始终未采取提温措施。根据通常的加氢精制催化剂评价经验,只要能通过1 500 h试验,催化剂即可以满足工业应用3 a的要求。

表4 催化剂 2 500 h 活性稳定性评价试验结果

3 结论

1)通过加入镧对载体进行改性,有效提高了催化剂上活性金属的分散性,同时调控了载体表面酸强度和酸类型,减弱了催化剂的裂化性能。

2)镧元素的加入减弱了活性组分与载体相互作用强度,表现为催化剂的高、低温还原峰都相应向低温方向移动,有利于形成高活性催化中心。

3)镧改性催化剂加氢产品的硫、硫醇硫、芳烃等指标全面优于未改性催化剂,活性稳定性完全满足工业应用要求。