无原始模型的失效模具的快速修复

唐文彬,刘晓晶,孙威,王洪强,王孟

哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨 150040

模具及机械零部件在长期加工生产过程中,由于长时间磨损会出现缺失破损情况,从而影响设备的正常使用。本文针对无原始模型模具,提出采用逆向工程技术[1](revers engineering),修复出和原始模型具有同样功能效果的模具。逆向工程技术已经发展有30多年,但在模具修复中的应用并不普遍。本文采用先进的三维扫描技术,通过3D CaMega光学扫描仪,获得精确的失效模具的点云数据,优化点云处理,并结合专业逆向点云处理软件Geomagic Design X完成对失效模具模型的重构。使用的逆向建模软件Geomagic Design X是目前市场上专业的逆向工程软件。主要的逆向建模思路是通过点云数据重构出零件模型的三角网格面片,再通过三角网格面片的曲率变化与复杂型面等模型特征将其划分为颜色不同的领域组[2];接下来对划分的领域组分别进行模型的特征区分识别,判断模型的外形特征为规则、非规则或者为自由变化曲面片、标准曲面[3];最后通过Geomagic Design X中的草图模块、放样模块、扫描模块、拟合面片模块等重构出由面片构成的壳体模型,将曲面面片构建成实体模型就完成了零件从点云数据到实体模型的逆向工程建模流程[4]。

本文使用的失效模具为某车身模具镶块。材料为H13热作模具钢,由于长时间机械摩擦造成了表面磨损,无法继续进行生产,决定使用逆向工程技术对失效模具进行重构和模拟修复。

1 点云数据的采集与处理

1.1 数据采集的方法

逆向工程技术的实现首先需要有准确并迅速采集数据的系统,对数据进行处理优化与曲面逆向重构都是在这基础上实现的。数据信息采集是使用特殊的方式对产品表面形状获取,并以三维空间点云的形式储存[5]。现在市场上点云数据采集方法较多,依据测量过程中设备是否与产品接触主要分为接触式与非接触式[6]。接触式比较常见的设备为三坐标测量仪,主要通过红宝石探头对零件进行测量;非接触式设备同磁、声和光等技术学科相关,伴着激光测量相关技术研究的进步,激光扫描变成三维实体扫描领域中较为普遍的测量方式。

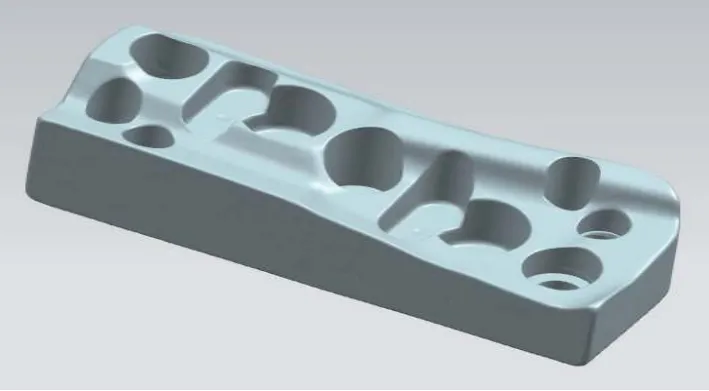

本文数据采集是通过3D CaMega光学扫描仪对失效模具进行扫描获取的,失效模具如图1所示。

图1 失效模具

1.2 失效模具扫描前处理

1.2.1 去除表面毛刺、锈蚀

扫描获取点云之前需要对失效模具进行表面处理。由于模具在长期的使用过程中会存在一些缺陷,比如不规则缺口、毛刺、变形等。假如不对上述缺陷进行表面处理,则会对失效模具的点云获取产生极其大影响。由于毛刺等缺陷会造成点云数据获取时的缺失,处于失效区域的点云缺失将直接影响点云处理与逆向建模的准确性[7]。

1.2.2 模具表面着色处理

本文使用3DCaMega非接触式的光学扫描仪扫描获取失效模具的点云数据,需要对失效模具进行表面着色处理[8]。将容易反光的机械模具表面喷涂着色剂,可以使生成的光栅条纹比正常情况下模具表面生成的条纹亮暗程度更显著[9]。

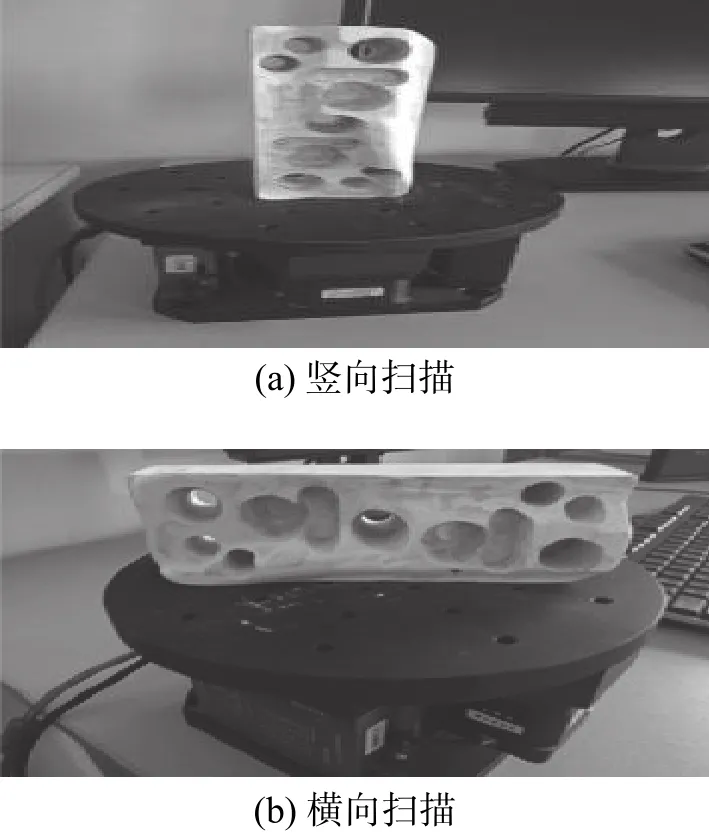

1.2.3 失效模具扫描规划

根据失效模具结构,由于模具的不规则内孔多,为了全面扫描出模具表面结构,通过大量扫描实验,从不同的方向进行扫描,在确保失效模具表面信息完整性的同时,尽量降低数据量,便于使用逆向点云处理软件进行封装拼接。最后决定分成2部分进行扫描,竖向扫描部分如图2(a)所示,横向扫描如图2(b)所示。

图2 失效模具扫描规划

1.3 失效模具点云处理

点云处理的大致工作顺序是:1)将扫描仪获取的点云数据导入 Geomagic studio中;2)将散乱的点云进行点对象联结;3)通过软件将非连接项、体外孤点、噪声点清除,最后进行数据精简[10]。最终形成的点云数据如图3所示。

图3 点云数据

2 失效模型的曲面重构

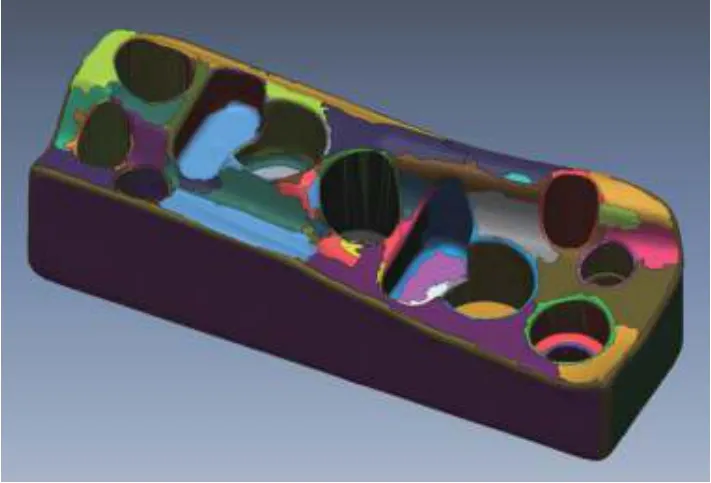

2.1 失效模具领域划分

在逆向建模软件 Geomagic Design X 里,通过点云数据的曲率变化与外形特征,将面片划分为不一样的领域组[11],然后通过划分的领域获取模型特征。

本文将失效模具点云数据导入逆向建模软件Geomagic Design X 中,分析模具的外形特征。根据其复杂程度进行敏感参数值的设置,对失效模具的点云模型进行领域划分。由于模型比较复杂,复杂曲面较多,所以将自动分割中的敏感度调节为10,面片的粗糙度设为平滑。领域组划分情况如图4所示。由于曲面复杂,需要对领域组进行部分调整,尤其是失效区域的位置和难成形的位置。

图4 领域组划分

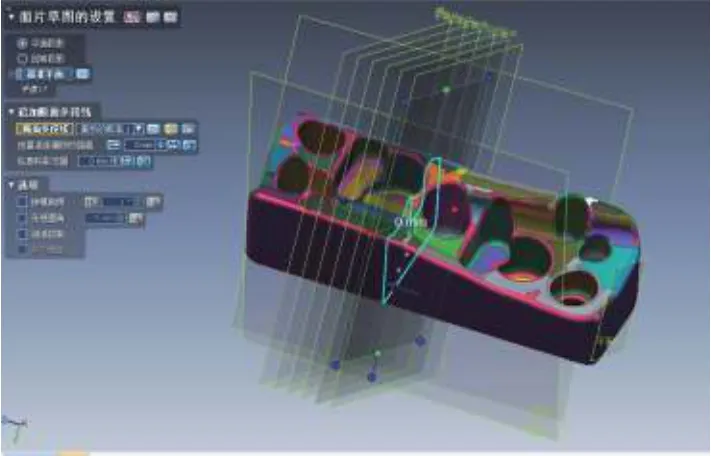

2.2 建立坐标与基准平面

本文使用的失效模具具有结构相对复杂、曲面外形多变的特点,建立准确的基准相对比较麻烦。根据失效模具的结构特征建立基本的平面,在建模过程中继续构建基准,如图5所示,建立了上曲面的5个方向的基准平面与2个对称中心平面。

图5 建立坐标与基准平面

2.3 建立模型曲面面片

本文构建的失效模具结构,划分完领域组以后,以破损区域为例进行曲面面片的构建。首先根据型面结构选择合适的基准平面,然后根据不同区域曲面的变化平移初始基准平面,从而形成足够的基准平面。如图6所示,将破损区域构建6个基准平面,通过基准平面进行平面投影,会出现失效模具的截面轮廓。通过平面草图功能分别对构建的基准平面进行操作,根据失效模具破损区域的曲率变化构建草图,通过逆向建模软件Geomagic Design X 中的放样功能,结合构建的草图进行曲面放样,在5个曲线之间放样曲面,放样构建的曲面面片如图7所示。

图6 基准平面分布

图7 曲面面片

由上述操作分别建立失效模具顶部的复杂曲面面片,以及另外方向上的平面面片。通过逆向工程软件中的面片拟合、布尔运算、面片延长等功能对构造的面片进行拼接,最后构造出失效模具的面片模型,如图8所示。

图8 失效模具的面片模型

2.4 建立失效模具模型

由构建的面片模型重构出三维实体模型,根据已有的面片可以使用逆向建模软件进行拉伸、旋转、布尔运算等操作,将壳体模型进行实体化建模[12]。

构建完成的三维实体模型还存在很多问题需要处理,比如:扫描时未被扫描到的点云数据、表面光顺度不够好等,需要根据失效模具实体零件对三维模型进行后续的加工操作。观察零件发现有7个沉头孔,由逆向建模软件中的拉伸功能建立孔的平面草图,动测量获取直径数据,实际零件测量获得深度值,最后求差获得目标模型。由模型中的编辑功能对三维模型进行倒圆角、倒直角和拔模等,使模型更加顺滑,失效模具模型如图9所示。

图9 失效模具模型

3 完整模型重构及修复

3.1 重构出原始模型

通过获得的失效模具实体模型,结合失效区域曲率的变化,重构出原始的三维模型。逆向建模软件Geomagic Design X对失效模具操作如下:

1)将失效模具的模型导入到Geomagic Design X中。首先根据失效区域的破损变化建立一个沿着破损区域的中心基准平面;然后建立垂直于此基准平面的基准平面,共建立12个基准平面,如图10所示。

图10 基准平面

2)通过建立的基准平面进行面片草图操作。根据模型的型面变化投影出失效模具的截面图,如图11(a)所示;然后根据失效区域两边的曲率变化进行桥接曲线,让磨损曲率突变的区域变得顺滑,构建闭合的多线段,如图11(b)所示。

图11 失效区域截面草图

3)通过构建的9个面片草图,使用实体放样功能将面片草图构建成实体,即失效区域实体模型,如图12所示。

图12 失效区域实体模型

最后将破损区域与失效模具进行求和,获取修补后的失效模具三维模型,即为模具的原始模型。如果修补后不能达到要求还可以使用该软件进行正向草图编辑,直到最后完成目标模型。模具原始模型如图13所示。

图13 模具原始模型

3.2 求出修复区域

通常将失效零件的标准模型与失效模型在三维建模软件中对齐后进行布尔求差处理,获得的实体部位就是待修复区域的实体,这种方法叫做实体求差法。

本文由于没有失效模具的标准模型,在进行失效模型到原始模型的修复过程中修补的区域即为待修补区域,如图14所示。

图14 待修补区域

本文使用TIG焊根据模具失效区域中重新建模好的数据,进行焊接,最终把模具失效部分修补好,完成模具的修复工作。结果如图15所示,线框内为修复好的区域。

图15 失效区域修复后的模具

4 结论

本文将逆向工程技术与数值模拟技术相结合,对无原始模型的失效模具进行三维扫描并重构出实体模型,实现了失效模具修复量的准确控制,得到如下结论:

1)结合失效模具破损区域情况与失效模具整体的零件外形,使用3DCaMega光学扫描仪进行有效的扫描。通过专业点云数据处理软件Geomagic studio对失效模具点云数据进行处理,得到完整且精确的模具点云数据。

2)将逆向点云处理软件与Geomagic Design X相融合共同完成了曲面重构与失效模具模型的建立。根据失效模具点云的表面质量设计出了合理的曲面重构方案;在Geomagic里面设置了合理的参数提高计算机运算效率。由于失效模具表面曲面比较复杂,则需要进行分割面片建立曲面,构建完面片后进行了面片的修剪以及拼接。通过建立的面片进行了型的构建,由此获得了失效模具的模型与原始模型,同时获得了失效区域的修复量,提供了一种无原始模型的失效模具快速修复新工艺。

3)通过运用TIG焊修复失效模具,获得了质量较高的模具修复镶块。