基于轮胎磨损的集装箱AGV悬架系统优化设计

1 上港集团尚东集装箱码头分公司 2 上海振华重工(集团)股份有限公司

1 引言

AGV(Automated Guided Vehicle,自动导引车)指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的集装箱运输车。AGV由于其自动化程度高、灵活性强、安全性好、效率高、可靠性强、成本低等特点,逐渐成为集装箱码头岸边集装箱起重机到堆场设备之间的水平运输设备的主力军。现已建成的自动化集装箱码头,如厦门港、青岛港、洋山港、美国长滩、鹿特丹RWG等,均大量使用AGV来实现无人智能化的集装箱运输。

然而在日常维护中发现,AGV悬架系统结构的设计以及其特殊行驶方式,会造成轮胎磨损严重、寿命较短,运营维护成本较高。同时,轮胎的严重磨损会增大轮胎的滑移率,降低轮胎的附着能力,从而造成AGV的驱动效率大幅降低,行驶的安全性、操纵稳定性和节能经济性无法得到保障。刘青等[1-2]基于轮胎的刷子模型,在稳态条件下建立了轮胎侧偏半经验模型和复杂侧偏模型。周兵等[3]分析了转向机构中的关键点对阿克曼转向特性和车轮前束角变化特性的影响,并对转向机构进行优化。李文辉等[4]探讨了汽车悬挂及轮胎定位参数对轮胎偏磨的作用及针对性修正措施。黄海波[5]对复合式悬架—轮胎系统的磨损特性及相关问题进行了较为深入的理论分析和试验研究。

本文以某型集装箱AGV作为研究对象,分析AGV悬架系统的结构特点,并基于轮胎的磨损理论,定量分析AGV轮胎在运行过程中对轮胎磨损的影响。根据驱动桥和推力杆系统的设计要求,通过ANSYS的优化分析,整体优化驱动桥和推力杆位置,从而减少轮胎的磨损。

2 AGV的悬架系统设计要求

2.1 AGV的悬架结构

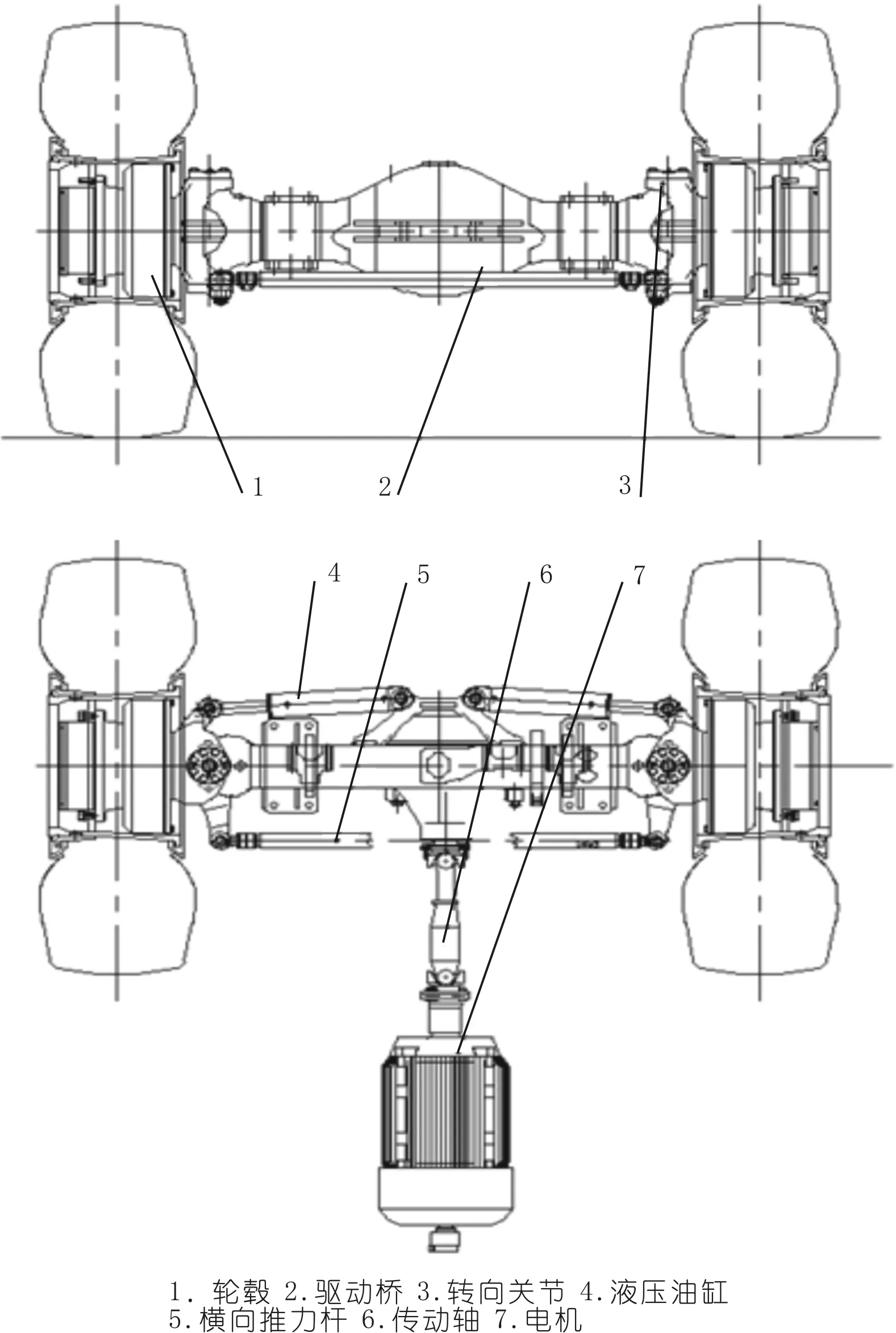

集装箱AGV通常采用四轮驱动,且AGV的主要工作场合是在集装箱码头上,一般为混凝土路面,路面状况良好,因此AGV大都采用非独立悬架。图1为单套AGV的悬架系统构造,其工作原理是:由悬挂电机通过传动轴、驱动桥等机械元件驱使车轮运转;根据转向或蟹行运行的信号要求,控制液压油缸的伸缩长度,驱动车桥中的转向机构,实现车轮转向。

图1 AGV悬架系统构造

2.2 AGV的行驶方式

由于集装箱码头的布局紧凑,为提升码头装卸效率,AGV需要充分利用岸边集装箱起重机下方的交互车道和高速穿越车道,在尽可能短的距离内实现单车道或者多车道的变道行驶。因此在变道过程中,不同于一般车辆的变道方式,AGV采用蟹行的行驶方式(见图2)。经检测发现,当AGV以γt角度蟹行的时候,在悬架系统的几何结构作用下,车轮的运行方向与车架的方向总会存在γ角的偏差,导致蟹行时车轮的磨损量增加。

在AGV转弯的时候,由于转向系统的几何特性,2个前轮形成的阿克曼角的交点O并没有落在后轮延长线上,不满足阿克曼原理,即前后轮的瞬时转动中心不在同一点上,因此不能保证每个车轮在理论上都做纯滚动而不产生侧向滑移。偏离阿克曼曲线的程度越高,车轮的磨损就更严重。

图2 AGV蟹行运行示意图

2.3 悬架系统设计要求

集装箱AGV的悬架系统在设计的时候需要综合考虑以下两点:①AGV蟹行行驶的时候,车辆运行的方向与轮胎运行方向应尽量保持一致;②AGV转弯的时候,前后轮的瞬时转动中心应最大程度上重合。只有充分考虑到行驶过程中车辆行驶方向与车轮滚动方向的一致性,以及转向阿克曼角的误差,才能大幅度降低轮胎的磨损,保证整机的性能。

3 悬挂系统参数与轮胎磨损的关系

轮胎刷子模型是建立在弹性胎面和刚性胎体的假设基础上的简化理论模型,其特点是假定轮胎弹性完全集中在具有刷子变形特征的胎面上,而将胎体视为刚性体(即不考虑胎体弹性)。轮胎刷子模型作为经验模型,被广泛应用于轮胎力学和磨损的分析中[4-5]。本文将应用刷子模型深入分析轮胎的力学特性,基于AGV的悬架系统结构,定量分析AGV在行驶过程中的轮胎磨损量。

3.1 车轮的侧偏角对轮胎磨损量的影响

在车辆行驶的过程中,轮胎的纵向、横向滑移对车辆的驱动和控制产生很大的影响。当车辆的行驶方向与轮胎的滚动方向不一致时,必然会产生与之相应的侧向力,即等效于轮胎偏离运动方向的侧偏角γ。当轮胎做纯滚动时不会造成轮胎的严重磨损,而当轮胎与地面产生相对滑移的时候,就会对轮胎产生磨损,实质上表现为纵向力和侧向力对地面做功。因此可用轮胎做功的大小来表示车轮侧偏角与轮胎磨损的关系[2],轮胎在整个滑移区内的摩擦功为:

W=Wx+Wy

(1)

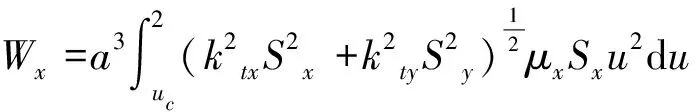

(2)

(3)

式中,Wx为侧向力所做摩擦功;Wy为纵向力所做摩擦功;a为轮胎接地半印迹长度;u为轮胎接地处的坐标变量;uc为轮胎起滑点;μx、μy分别为侧向与纵向车轮附着系数;Sx、Sy为纵向和侧向滑移率。

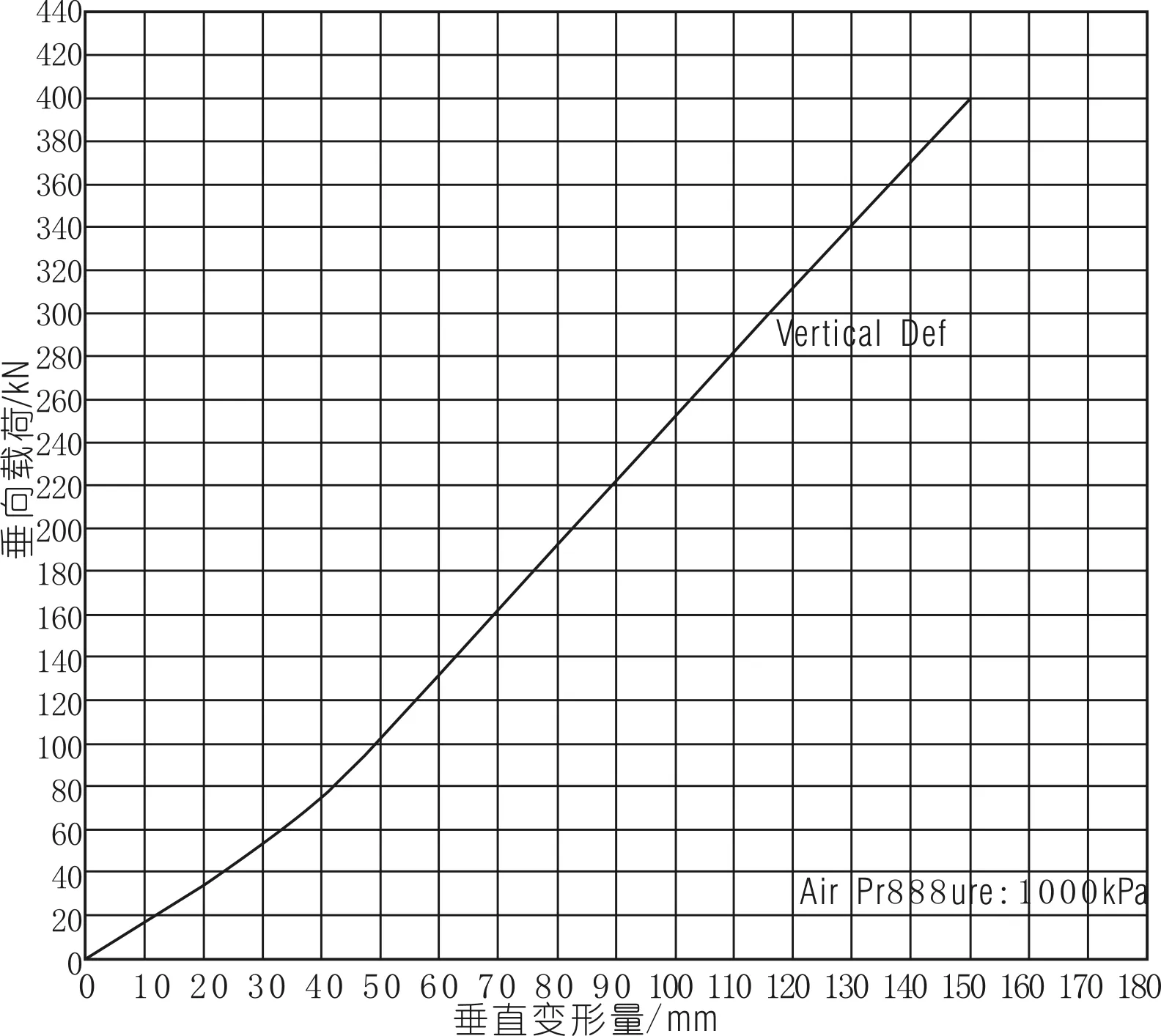

3.1.1 轮胎接地印迹长度计算

本文所研究的轮胎为Yokohama的21.00-35-40PR的斜交轮胎。根据吉林工业大学提出的经验公式计算轮胎接地印迹长度为:

2a=2D(Δ/D)m

(4)

式中,m为斜交轮胎经验指数,取0. 559;D为轮胎直径;Δ为轮胎在垂直载荷下的径向变形量。

通过轮胎供应商提供的轮胎垂向载荷与垂直变形量关系图(见图3),可以查询到在240 kN的垂直载荷的作用下,径向变形量为96 mm。由此可计算出轮胎接地半印迹长度为346.22 mm。

图3 轮胎垂向载荷与垂直变形量关系图

3.1.2 轮胎的滑移率

在不同的文献中,对轮胎的滑移率有着不同的定义。在本文中,将轮胎的滑移率定义为轮胎的滑移速度与轮胎的轴向滚动速度之比,车轮的纵向滑移率Sx和侧向滑移率Sy分别为:

(5)

(6)

式中,γ为车轮侧偏角;v为轮胎前进速度;ω为轮胎滚动时的角速度;R为轮胎滚动半径。

从而得到AGV蟹行产生的侧偏角对轮胎磨损的影响如图4所示。

图4 侧偏角对轮胎磨损的影响

3.2 阿克曼误差对轮胎磨损量的影响

为了使得AGV在转弯过程中所有车轮都最大程度上保持纯滚动,则转向内、外轮转角应该满足阿克曼转角几何关系:

cosα-cosβ=B/L

(7)

式中,α为转向外轮转角;β为转向内轮转角;B为内外轮主销中心线延长线与地面交点间的距离;L为轴距。

阿克曼误差(Ackerman Error)是指理论阿克曼转角值与实际车轮转角的差值,通常用来表征车辆转向时满足阿克曼转角几何关系的程度。由于阿克曼误差的存在,造成轮胎拖滑。根据车轮侧偏角的定义,阿克曼误差实际上可视为附加于该轮上的侧偏角,其大小与蟹行产生的侧偏角的关系为:

βA=6Lγ/(4L-a)

(8)

式中,βA为阿克曼误差。

阿克曼误差对轮胎磨损的影响如图5所示。

图5 阿克曼误差对轮胎磨损的影响

4 AGV悬架系统的优化设计

根据AGV悬架系统中转向结构的特点,采用有限元软件ANSYS的虚拟样机模型来模拟其悬架系统结构,从而对AGV行驶状态产生的侧偏角以及阿克曼角误差进行分析,并对模型的悬架结构设计变量进行优化。

4.1 优化模型的设计变量

经分析,AGV在蟹行以及转弯过程中,推力杆球头位置A(x,y)以及轮胎中心线到转向关节的距离C对其影响最大,故设置3个设计变量为X=(Ax,Ay,C)。AGV的基本参数为:轮胎轴距L=8 800 mm;前轮距B=2 394 mm;轮胎中心线到转向关节的距离C=342 mm;推力杆球头的位置A(x,y)=(317,813)mm,如图6所示。约束条件为:285≤Ax≤348;731≤Ay≤894;308≤C≤376。

图6 设计变量的定义图示

4.2 目标函数

(1)AGV最大角度蟹行转角的目标函数

f1=|αmax-α1|+|βmax-β1|

(9)

式中,αmax为实际最大外转角;βmax为实际最大内转角;α1为理论外轮最大转角;β1为理论外轮最大转角。

(2)阿克曼转角误差目标函数

(10)

(11)

αβt=arccos (cosβ+B/L)

(12)

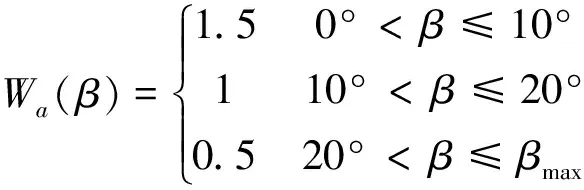

式中,Wa(β)为权重系数,不同工况对转向误差的要求不同,一般在最常使用的小角度转弯时应尽量小,而在不经常使用的大角度时,可以适当放宽要求[9];αβt为理论外轮转角随内轮转角变化的关系;αβ为实际外轮转角随内轮转角变化的关系。

(3)总的目标函数

采用混合惩罚函数法,由式(9)~(12),建立总目标函数:

Min.Objf=w1f1+w2f2

(13)

式中,w1、w2为权重系数。

4.3 优化设计结果

根据目标函数运用ANSYS的一阶优化方法对设计变量进行优化,经过迭代计算,目标函数值收敛。随着优化迭代次数的增加,等效为轮胎磨损量的目标函数也随之大幅降低。表1为优化前后结果对比,结果显示,经优化后的设计变量可以使轮胎磨损减少53.2%。

表1 为优化前后结果对比

5 结语

本文针对现有AGV轮胎磨损量大、日常维护成本高等特点,定量分析了AGV悬架系统结构特点以及独特的行驶方式造成的轮胎磨损的影响,并基于ANSYS的一阶优化模块对AGV的推力杆球头位置、轮胎中心线到转向关节的距离进行了优化分析。优化结果表明,合理的结构参数可以大幅降低指标带来的负面影响,也可为AGV的悬架设计提供参考。