自动化轨道吊全功能小车改进设计与功能实现

上海国际港务(集团)股份有限公司尚东集装箱码头分公司

1 引言

世界贸易约90%的航运业务通过水运来实现,港口在国际贸易和国际物流中发挥着重要作用[1]。随着世界全自动化码头的发展浪潮越来越高,全自动化轨道吊的发展也越来越快。全自动化轨道吊作为堆场装卸集装箱的重要设备,对码头的高效生产和稳定运行起着至关重要的作用,而作为轨道吊三大机构之一的小车机构,更是对码头堆场堆箱精度有着直接影响。如何改进传统的四绳及八绳小车结构设计,使小车机构更加高效、稳定、环保,顺应自动化码头的发展潮流,成为世界各大码头及重工企业的当务之急。

在分析传统轨道吊小车机构优缺点的基础上,结合目前技术发展程度和港口行业发展趋势,提出一种新型轨道吊全功能小车机构,分析了全功能小车的机构组成和关键技术,并与传统轨道吊小车结构进行了对比,为自动化轨道吊的技术提升和未来行业的发展提供了参考。

2 传统轨道吊小车机构分析

对于码头的实际生产而言,轨道吊小车机构的安全稳定性、高效节能性、维保易简性是码头最为关注的3个方面。传统轨道吊小车机构主要为八绳小车机构,虽然其在起升下降吊箱过程中的防摇性能和双向平移微动功能表现优异,但随着时间的推移,八绳系统也逐渐表现出了许多难以解决的问题。

八绳小车机构最突出的缺点是小车自重较大和由此引发的设备运行能耗高、整机轮压大的问题,不利于码头经营成本的降低以及环保节能。此外,维护保养空间狭小、钢丝绳寿命短也是八绳小车机构的重要问题。任何做机械运动的器械在工作的过程中都会受到一定损伤[2],需要维保人员定期保养。由于八绳小车自身结构的限制,港口工作人员对其的维护保养需要在狭小的小车空间中进行,其耗时长,同时也易引发安全事故,码头实际使用过程中用户体验感差。此外,该机型在吊具倾转方面尚无法实现,令该机型的应用存在诸多限制。

3 自动化轨道吊全功能小车的改进及关键功能的实现

3.1 全功能小车防摇的实现

自动化轨道吊全功能小车必须具有优异的防摇性能:要求小车方向停车后测试,2.5个循环后小于±50 mm摆幅。为了减轻小车的重量,原有的八绳起升机构被拆解成2套,分别位于小车的左右,并且去除了为数众多的起升滑轮。

为了实现防摇,在小车前后共布置了4套辅助卷筒装置,采用三合一机构直接驱动,在起升高度发生变化时对辅助绳的长度进行补偿,并提供防摇力矩。在小车带载运行加速和减速段都对前后防摇绳的力矩进行给定,小车停车前对吊载进行干预,减小吊载初始晃动量,并在小车停止运行后以最短时间完成对吊载晃动的消除。具体防摇力矩的给定是根据起重量和起升高度计算得出,并在现场根据实际情况的不同进行PID调节来确定的,通过多次微调后,达到最佳防摇效果。

3.2 全功能小车吊具姿态调整的实现

考虑到起重机的金属结构起着承受各种载荷的作用[3],因此在设计过程中对各工况进行空间解析,力求准确计算和模拟辅助钢丝绳在吊具姿态调整时的各种载荷和最大载荷。这些载荷通过辅助机构卷筒的运动传递到吊具上架滑轮上,使吊具产生相应的动作,从而实现吊具姿态的精准调节。

3.3 全功能小车小车机构纠偏的实现

在全自动小车设计中采用了2套起升机构的设计,较好地平衡了轮压,减少了小车驱动瞬间的不平衡力矩输出,消除小车初始跑偏,解决传统轨道吊单套起升机构造成小车重心不平衡,引起小车走偏的状况。小车的位置测定同时采用绝对值编码器与机械限位,确保小车的位置准确、安全。

3.4 全功能小车钢丝绳寿命延长的实现

在全自动小车设计过程中,针对主起升钢丝绳寿命较短和小车上维护空间较小的问题进行了专门的设计思考。传统的八绳小车由于绕绳系统复杂,需要在小车上共布置12个主起升滑轮来导向,降低了钢丝绳的使用寿命,且复杂的布置方式占据了小车中部大量的空间,使得换绳等日常操作很难进行。本小车起升钢丝绳绕出卷筒后直接穿至上架经一个滑轮后返回小车固定,将钢丝绳更换步骤大大简化,同时可延长起升钢丝绳的使用寿命大约1.5倍。

4 自动化轨道吊全功能小车的机构组成

本次轨道吊全功能小车的设计以传统的轨道吊八绳小车机构为基础,从实际生产使用过程中出现的问题出发,针对八绳小车的缺点及关键功能的实现,得出新型全功能小车的机构组成。

轨道吊全功能小车主要由3部分组成,分别为起升机构、小车运行机构和辅助控制机构。其中,起升机构包含2套独立的起升机构,每套均含1台电机、1台减速箱、2台高速制动器、1台钢丝绳卷筒、1只卷筒轴承座;小车运行机构包含4套立式安装的三合一减速电机,其中1台电机尾部带增量编码器;辅助控制机构包含4套辅助控制机构,每套含1台三合一减速电机和1只辅助卷筒。全功能小车见图1。

图1 自动化轨道吊全功能小车

5 全功能小车与传统小车的对比分析

5.1 全功能小车的优点

全功能小车的设计基础为八绳小车,其在设计过程中吸取了八绳小车防摇性能和双向平移微动功能表现优异的长处,并针对八绳小车的不足之处进行了改造,具有以下优点:

(1)小车运行不易走偏。因整体对称布置,小车轮压均衡,可降低车轮磨损,改善小车走偏和啃轨。

(2)整机、大车自重轻,能耗低。整机重量减轻至约136 t,大车轮压相比八绳轮压降低约15%,减轻码头轨道负荷。

(3)维护保养方便。小车上部空间宽大,便于维保工作在小车架上表面进行。

(4)构造简洁紧凑,减少了备件种类。

5.2 全功能小车与其与传统小车的对比分析

全功能小车的结构设计相对于传统的四绳、八绳小车的结构设计而言,更多地考虑到了现场实际使用情况,因此其使用体验性更好。同时,全功能小车接口全面,便于实现远程操控和自动化,与常规标准型小车接口一致,采用模块化设计,参数配置齐全,电控配置可适应各主要电控系统。

5.2.1 防摇对比

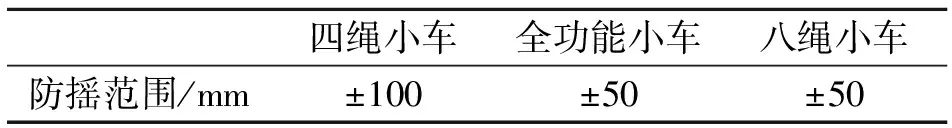

全功能小车在减轻自重的前提下,防摇性能与八绳小车一致,优于四绳小车,见表1。

表1 防摇性能对比

5.2.2 能耗对比

单个起升大功率电机的转动惯性远超过2个起升小电机功率之和,因此回转加速功率浪费较多。全功能小车能耗表现优异,相比八绳小车能耗降低12%以上,见表2。

表2 防摇性能对比

5.2.3 自重对比

全功能小车自重最多可降低32.5%,可降低对码头堆场设计承载能力的要求,进一步节省堆场建设费用,见表3。

表3 自重对比

5.2.4 使用成本对比

全功能小车可大大减少钢丝绳长度,相比八绳小车使用成本降低55%以上,见表4。

表4 使用成本对比

5.2.5 钢丝绳寿命对比

机械八绳防摇系统由于钢丝绳缠绕方式原因,钢丝绳夹角引起扭矩大造成钢丝绳寿命短。全功能小车钢丝绳寿命表现优异,维护良好情况下,操作箱量达13.5万TEU,见表5。

表5 钢丝绳寿命对比

6 结语

随着自动化码头的发展,传统轨道吊四绳小车、八绳小车存在的运行能耗高、整机轮压大、维保工作量大、吊具无法倾转等问题愈加明显。结合小车机构优化的迫切需求,在改良原有设计的基础上,开发了一种新型全功能小车,实现了防摇、吊具姿态调整、小车机构纠偏等关键功能,并在防摇、能耗、自重、成本、钢丝绳寿命等方面与传统小车进行对比分析,结果表明,全功能小车在各方面均表现更为优异。本文所设计的全功能小车,已应用于上海港洋山深水港四期自动化轨道吊中,运行效果良好。