冷链物流背景下食用菌采后物流保鲜技术研究

陈 晖

(厦门华厦学院,福建 厦门 361001)

冷链物流已经成为改善我国农产品流通条件、提升农产品附加值和保障农产品质量的一种新型技术。冷链物流是指通过某些技术手段,将容易腐败农产品在采收、预冷、包装、储存和运输过程连续处于特定的低温环境[1],极大程度保持食品质量的管理手段。随着对食用菌营养价值和保健作用的深入研究,且人民生活水平和健康意识的不断增强,食用菌越来越受到人民的喜爱,造成食用菌的种植和运输量大幅度提升,由过去食用菌的干品需求转变为鲜品。

食用菌是一种营养丰富、有益身体健康的蔬菜,食用菌采摘后新鲜的食用菌组织含水量较大,表面无任何保护,造成食用菌的蒸腾和呼吸作用均较强,容易在运输过程受到病原菌侵染和损伤,导致食用菌的变质和腐烂,影响食用菌质量降低食用菌的营养价值[2],因此研究一种食用菌采后物流保鲜技术提升食用菌质量十分必要,本研究根据食用菌生理特性、开展冷链物流预处理和气调保鲜技术,寻求一种安全、有效的食用菌采后物流保鲜方法。

1 材料与方法

1.1 试验材料

试验选取某地区食用菌生产基地的香菇为试验研究对象,食用菌的生长温度在24℃~30℃之间,且食用菌生长过程未受到任何病虫和机械损伤,食用菌大小和形状相似[3],将试验食用菌运送到某冷库中实施食用菌采后物流保鲜试验研究。

1.2 试验方法

1.2.1 试验处理

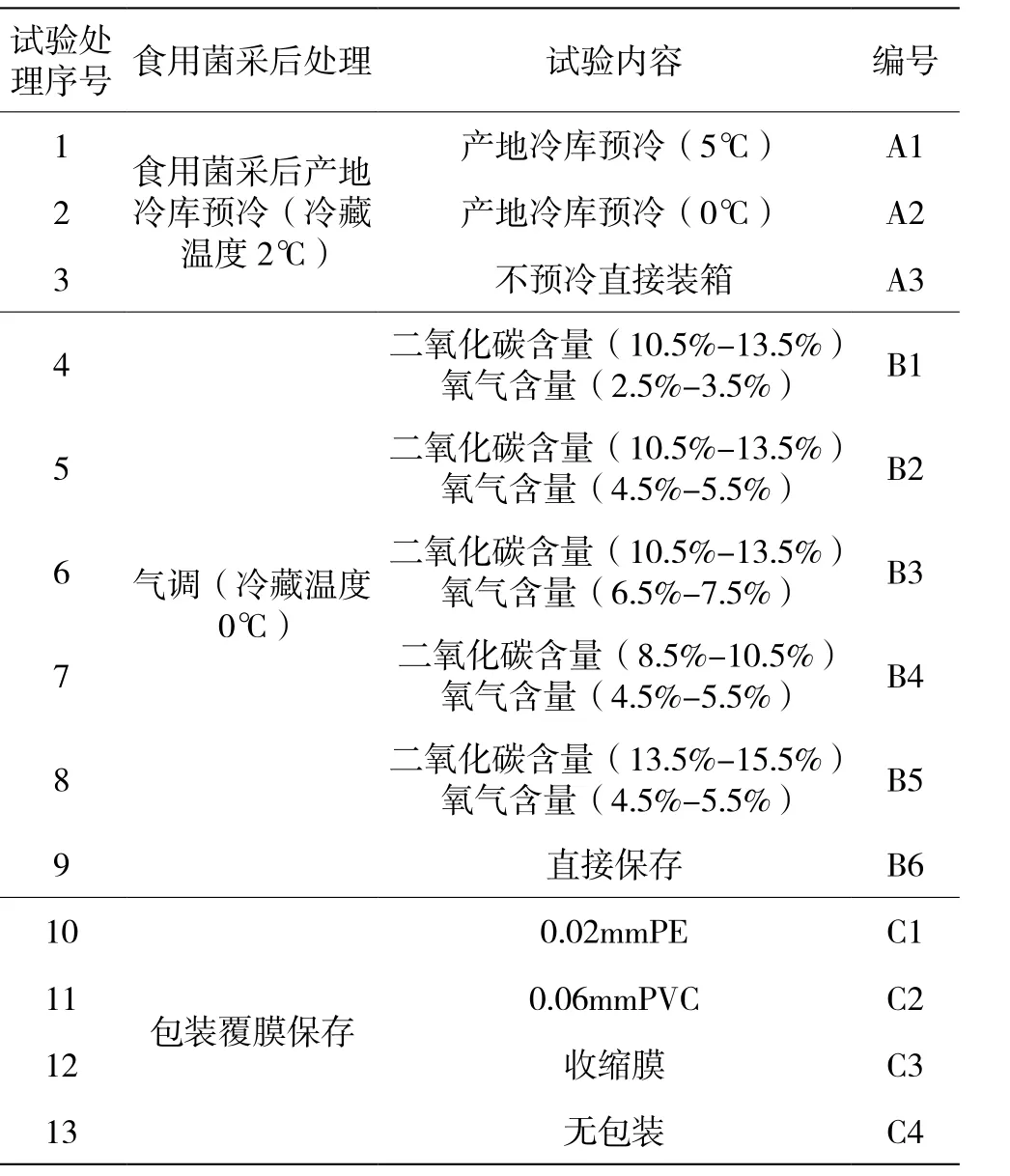

(1)食用菌采后预冷对保鲜质量影响

将试验挑选的香菇食用菌完整放在泡沫保温箱中,将香菇分别在产地冷库温度在5℃和0℃下预冷15 h,将预冷后的香菇送回试验研究冷库,置于2℃环境下冷藏保持[4];将采后未作任何预冷处理的香菇食用菌直接装保温箱运回试验研究冷库,在2℃环境下冷藏保存[5],且上述2个香菇处理均处理相同质量的食用菌,并各设置3个重复处置。

(2)不同气调储藏对食用菌保鲜质量影响

将试验挑选的香菇先装泡沫箱运回试验研究冷库预冷后,平均放置在5个玻璃瓶中保存[6],各个玻璃瓶中的二氧化碳和氧气比例不一,其中1号瓶的二氧化碳和氧气含量分别为(10.5%~13.5%)和(2.5%~3.5%);2号瓶二氧化碳和氧气含量分别为(10.5%~13.5%) 和(4.5%~5.5%);3号、4号、5号瓶内二氧化碳和氧气含量分别为(10.5%~13.5%)和(6.5%~7.5%)、(8.5%~10.5%)和(4.5%~5.5%)、(13.5%~15.5%)和(4.5%~5.5%),将5个玻璃瓶在0℃下冷藏保存[7];将预冷后香菇直接保存作为参照。

(3)不同薄膜包装对食用菌保鲜质量影响

将试验挑选的香菇先装泡沫箱运回试验冷库预冷后,分别用0.02 mmPE、0.06 mmPVC、收缩膜3种膜进行包装,以无任何内包装为对照[8],将包装后的香菇放置在0℃下冷藏保存。

1.2.2 试验处理编号

将上述香菇试验处理情况用表1描述,其中,第3组A3、第9组B6和第13组C4为对照组。

表1 试验处理编号Tab.1 Test treatment number

1.2.3 食用菌采后物流保鲜质量评价

衡量冷链物流背景下食用菌采后物流保鲜质量的高低,通过比较食用菌采后一定时间后的感官质量、含水量、含糖量和含可溶性蛋白质量变化结果[9]。

(1)感官质量评价

将食用菌采后保鲜质量分为4项,即食用菌的色泽、形态、气味和熟化后口感[10],各项满分为10分,食用菌采后保鲜质量感官评价标准见表1。由经过专业培训的5人组成的评价小组对试验样品进行感官评价,结果取平均值。

(2)含水量评价

冷链物流背景下食用菌采后含水量的测量,采用分析天平从表1各试验处理中各取5 g食用菌组织放到干燥恒重的器皿中,电热鼓风烘干4 h候取出称重[11],反复烘干多次,指导两次烘干重量差低于0.02g。食用菌水分含量计算过程如公式(1)所示:

其中,H1和H分别表示烘干前后食用菌组织和器皿的总质量,S为食用菌的含水量。

表2 食用菌采后保鲜感官评价标准Tab.2 Sensory evaluation criteria for edible fungi after harvest

(3)含糖量评价

从表1各试验处理中各取1 g食用菌组织研磨均匀,加入少量蒸馏水到试管,在向试管中添加10 mL蒸馏水,于沸水放置30 min,冷却到室温后实施过滤[12],将过滤后结果导入1 000 mL容量瓶中,回收滤渣到试管并再次重复加蒸馏煮沸10 min,并过滤到容量瓶,清洗试管内杂质,将清洗后结果共同导入容量瓶,从中提取0.5 mL溶液到新试管中,加入0.5 mL蒽酮-乙酸乙酯、5 mL浓硫酸以及1.5 mL蒸馏水,摇晃均匀后置于沸水1 min,1 min后冷却室温,观测630 nm波长下的溶液吸光度值,表1各个试验处理后食用菌糖含量计算如下:

其中:H为食用菌糖含量百分比,n表示从标准曲线获取的糖分质量[13],单位为μg,VT和N分别为提取液总体积和提取液稀释倍数,VD为测定糖分含量时需要的样品提取液体积,F为样品质量,单位g。

(4)含可溶性蛋白质量评价

从表1各试验处理中各取2 g的食用菌组织,加入和食用菌组织加10 mL蒸馏水均匀研磨[14],离心20 min取上层清液即为可溶性蛋白质提取液,稀释提取液并加入5 mL考马斯亮蓝G-250蛋白试剂混合,静置2 min后采用1 cm光径比色杯比色,通过标准曲线测得表1不同试验处理提取液可溶性蛋白质含量,其计算过程如下:

其中,C为可溶性蛋白质含量,单位mg·g-1;m和V分别为从标准曲线获取的可溶性蛋白质含量和可溶性蛋白质提取液总体积,单位分别为μg和mL;V和M分别为测定可溶性蛋白质含量时的提取液体积和食用菌的质量,单位分别为mL和g。

2 实验分析

2.1 感官质量评价结果

食用菌采后感官质量评价是衡量食用菌采后物流保鲜成果的关键,将评价小组对食用菌采后5 d、15 d、25 d和35 d的感官质量评价结果用表3描述,并将评价结果用图1折线图描绘。

分析表3数据和图1结果可以得出,冷链物流背景下食用菌采后物流保鲜15 d内,除A3、B6和C4对照组外,其余各项食用菌采后物流保鲜感官质量得分均较高,有正常食用菌香气、菌盖新鲜且弹性较强;随着食用菌保鲜时间的不断增加,食用菌的感官质量评价结果逐渐降低,当物流保鲜到35 d时,3组对照试验、产地冷库预冷和包装保存均已失去食用菌的保鲜作用,食用菌发生严重腐烂,而气调保鲜到第35 d时,仍可保鲜食用菌,且保鲜效果最好的B1处理食用菌感官质量评价结果最高,说明气调保鲜在二氧化碳和氧气含量为(10.5%~13.5%)和(2.5%~3.5%)时,可用于长时间保鲜食用菌。

表3 食用菌采后物流保鲜感官质量评价结果Tab.3 Results of sensory quality evaluation on edible freshkeeping bacteria after harvesting (points)

图1 食用菌采后物流保鲜感官质量评价折线图Fig.1 Line diagram of sensory quality evaluation on edible fungi after harvesting

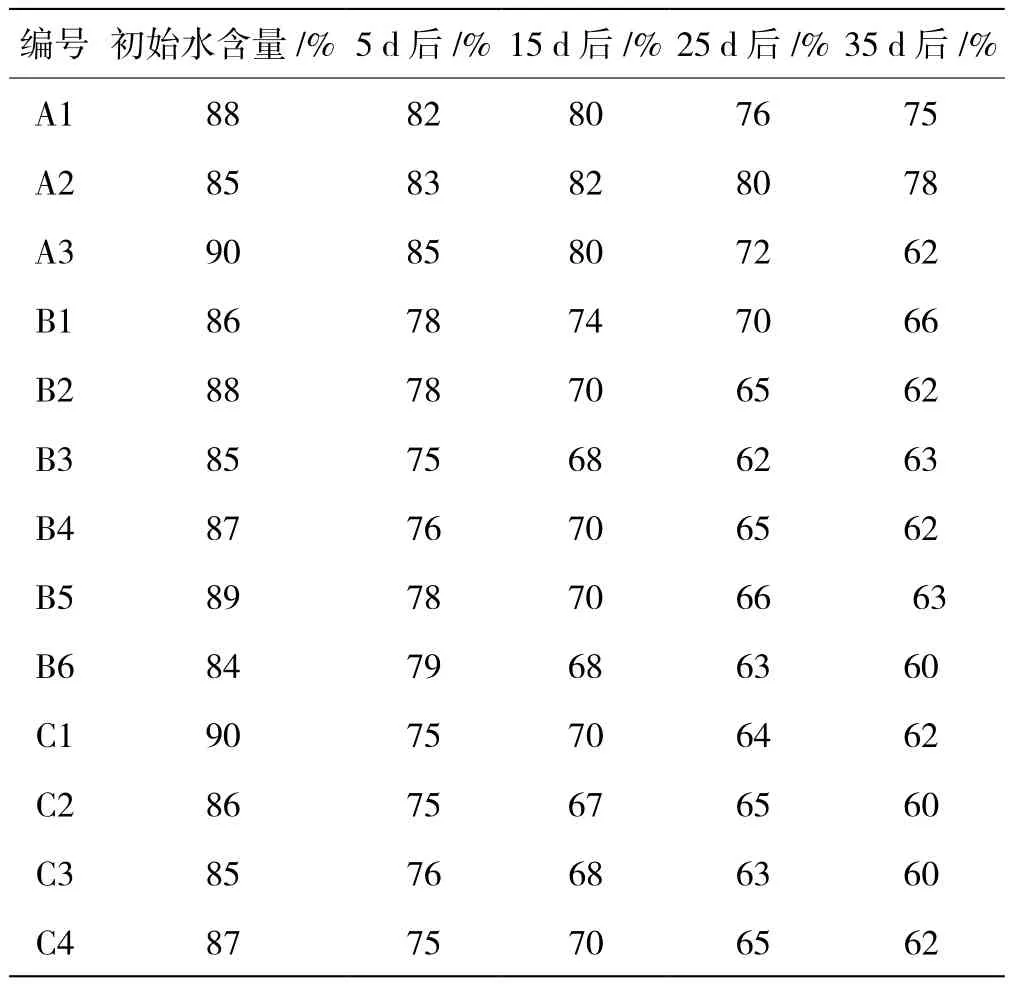

2.2 食用菌物流保鲜含水量评价结果

食用菌含含量是评价冷链物流背景下食用菌采后物流保鲜新鲜程度的重要品质指标,将表1不同试验处理后的食用菌含水量百分数用表4描述。

表4 含水量变化结果Tab.4 Water content change results

为显著观察冷链物流背景下不同食用菌采后处理35 d后的水分含量变化情况,将表4食用菌采后初始含水量和保鲜35 d后的含水量用图2描述。

分析表4和图2可以看出,随着食用菌采用保鲜时间的增长,各个食用菌保鲜处理后的含水量均发生变化,从表1可以看出,除编号A1、A2和B1外,其余物流保鲜处理后食用菌的含水量下降速度较快,A1和A2通过在产地冷库预冷降低食用菌含水量的降低速率,说明预冷保鲜技术能有效保鲜食用菌,B1处理在二氧化碳和氧气含量为(10.5%~13.5%)和(2.5%~3.5%)时食用菌含水量降低速度较预冷处理稍慢,说明调控二氧化碳和氧气含量也可在一定程度有效的保鲜食用菌。

图2 不同食用菌采后物流保鲜处理后的含水量变化结果Fig.2 Results of water content change after post-harvest logistics preservation of different edible fungi

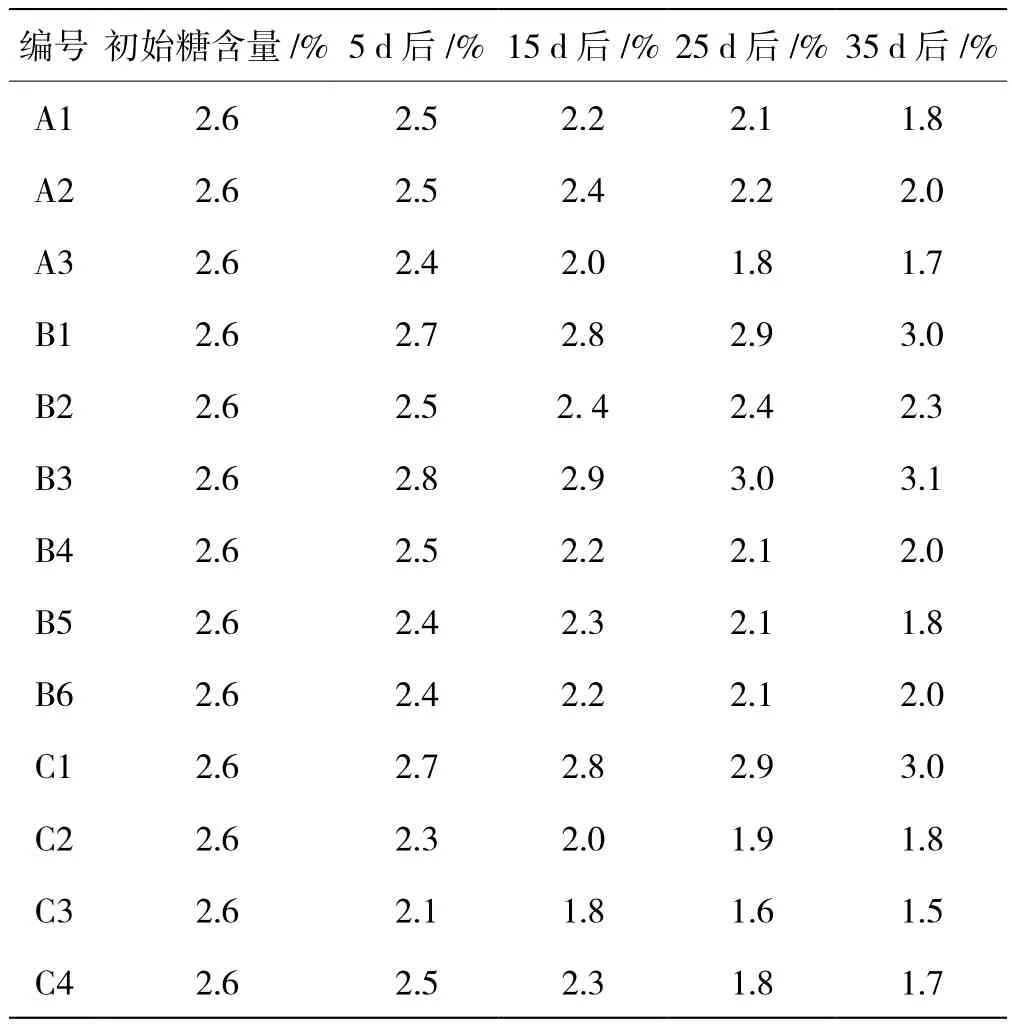

2.3 含糖量评价结果

糖不仅是果蔬产生甜味的物质之一,也是果蔬的呼吸底物,随着呼吸作用的进行,食用菌糖含量逐渐降低,食用菌采后糖含量越高,说明食用菌的保鲜期越长[15],将表1不同试验处理后的含糖量百分数用表5描述,并将保鲜处理后35 d的含糖量结果用图3描述。

分析表5和图3可以得出,随着食用菌采后物流保鲜时间的增长,各个食用菌保鲜处理后的含糖量均发生变化,详细分析表5可知,除B1、B2、B3和C1,其余食用菌采后物流保鲜处理在保鲜35 d后的含糖量均发生降低,而通过气调处理和0.02 mmPE包装保存后的食用菌含糖量略微有所上升,说明气调保鲜和0.02 mmPE包装保存能保存食用菌的含糖量,延长食用菌的保鲜期。

表5 含糖量变化结果Tab.5 Results of sugar content change (mg·g-1)

图3 不同食用菌采后物流保鲜处理后放入含糖量变化结果Fig.3 Results of changes in sugar content after different post-harvest logistics of different edible fungi

2.4 可溶性蛋白质含量评价结果

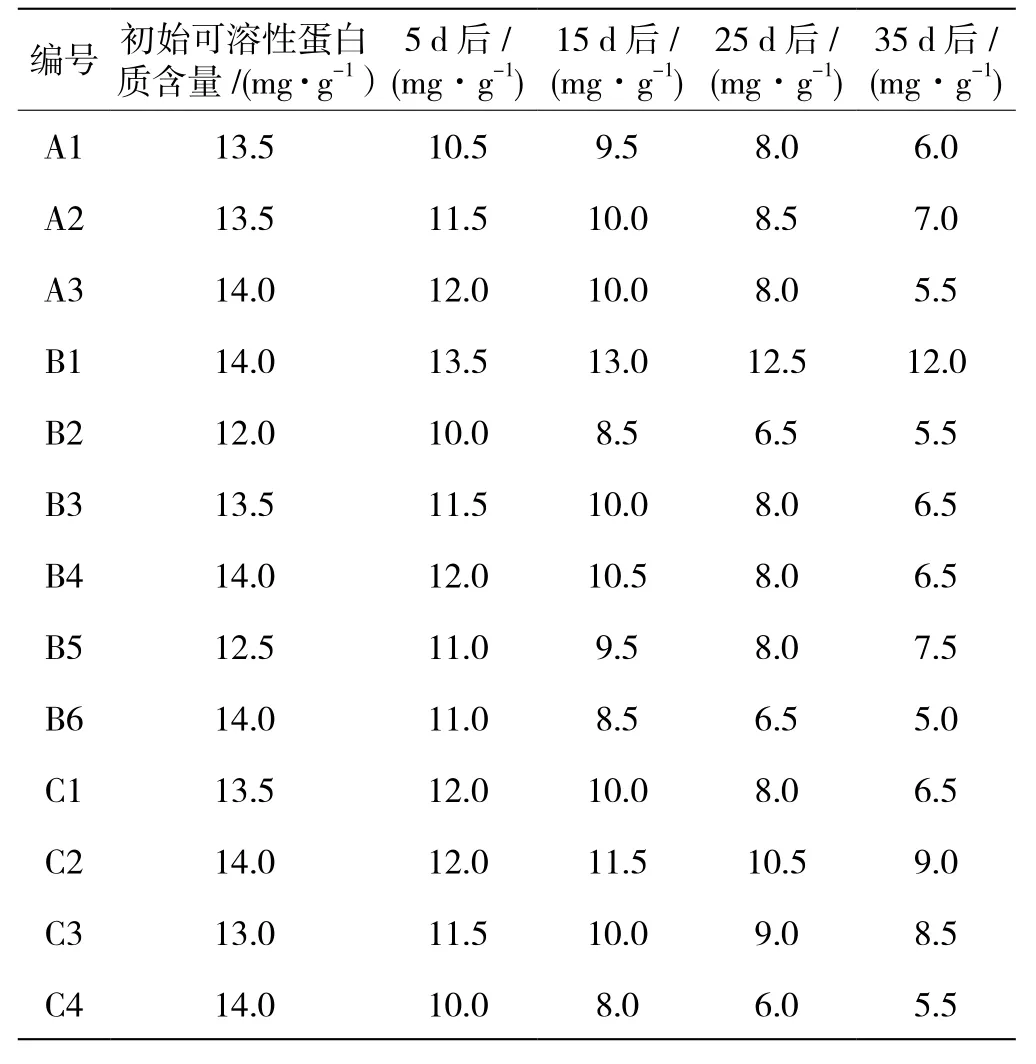

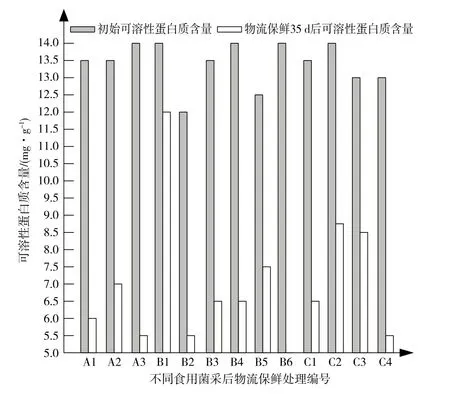

可溶性蛋白质的含量一直是影响食用菌产品质量的关键因素,食用菌采后可溶性蛋白质含量越高说明食用菌采后物流保鲜效果越好,将表1不同实验处理后的可溶性蛋白质含量结果用表6描述。

为显著观察冷链物流背景下不同食用菌采后35 d后的可溶性蛋白质含量变化情况,将表6各个试验处理的初始可溶性蛋白质含量和物流保鲜后35 d的可溶性蛋白质含量用图4所示柱形图描绘。

表6 可溶性蛋白质含量变化结果Tab.6 Results of changes in soluble protein content (mg·g-1)

图4 不同食用菌采后物流保鲜处理可溶性蛋白质含量变化结果Fig.4 Results of changes in soluble protein content in post-harvest logistics preservation of different edible fungi

从表6数据和图4可知,随着食用菌保存时间的增长,各个试验处理结果得到的可溶性蛋白质含量均在不断降低,对照组A3、B6和C4的可溶性蛋白质下降速率较快,且当食用菌保存时间在35 d后的可溶性蛋白质含量分别为5.5 mg·g-1、5.0 mg·g-1

和5.5 mg·g-1,可溶性蛋白质含量降低较多,食用菌采后保鲜效果较差;而B1处理在保存35 d后的可溶性蛋白质含量依旧较高有12.0 mg·g-1,同样能够说明在二氧化碳和氧气含量为(10.5%~13.5%)和(2.5%~3.5%)时的食用菌采后冷藏保鲜效果最佳。

3 结论

食用菌采后物流的良好保鲜是提升食用菌食品质量的重点,冷链物流背景下食用菌预冷、气调保存和包装覆膜等操作均能在一定程度起到食用菌的保鲜作用,增强食用菌的价值。且经实验结果可知,在二氧化碳和氧气含量为(10.5%~13.5%)和(2.5%~3.5%)时食用菌的含水量、糖含量以及蛋白质含量均较高,保鲜效果最佳。