浅谈汽车总装整体式静止合装工艺

严星,陈平,古加能,卢俊康,刘海洋,练海欧

(1.广州汽车集团股份有限公司汽车工程研究院, 广东广州 511434;2.沃尔沃汽车(中国)投资有限公司台州路桥分公司,浙江台州 318000)

0 引言

合装工艺是总装车间最为复杂的一个工序,是底盘前后悬等部件与车身完成“结合”与“装配”的过程。合装工艺的好坏直接影响生产产量、质量和效率。它的前期规划涉及面广,需综合平衡产品平台化、模块化、工艺路线、平面布置、设备能力、投资、人员、维护性、人机、安全等多种因素,被称为总装工艺皇冠上的明珠。

1 总装合装工艺概述

目前国内有两种主流合车工艺:动态式连续合车和静态式启停式合车。

1.1 动态式连续合车

用AGV或地拖链或摩擦线输送底盘零件,经过前期对接缓冲,底盘和车身速度同步后,举升底盘装配件与车身合装;合车时底盘件和车身件在输送过程中是动态的[1]。

动态连续式合装受到随行精度的制约,合车后难以布置自动拧紧,为保证产品质量,对现场管控要求较高。分体式动态连续合装技术上更容易实现,系统的可靠性和柔性化程度较高,在美系、日系及大部分自主品牌广泛采用。

1.2 静态式启停式合车

合装托盘分装线用地板链或链床输送底盘件,到达合车工位, 通过快进准备工位后,车身和底盘同时到达举升工位。通过Z向举升完成合车,此时车身和底盘相对于输送线X向静止。

整体静态启停式合装自动化程度较高,产品质量更多靠设备来保证。符合总装车间“工业4.0”、“中国制造2025”的发展企业趋势,得到越来越广泛的应用。整体式合装对车身、零部件、托盘等精度的要求较高。

自主品牌主机厂和设备配套厂技术积累不足,在合装技术上一直处于模仿、追随状态。整体式合装核心技术掌握在大众、宝马为代表的主机厂和杜尔、福瑞等国外设备供应商中。近年来长城、吉利、传祺等自主品牌主机厂和四院、博锐等设备供应商通过引进吸收和自主创新,突破整体式静止合装技术壁垒,开始逐步推广整体式静止合车[2]。

2 整体式静止合车系统概述

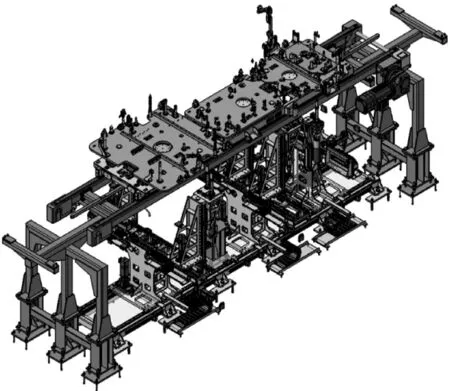

输送系统、合装托盘、合车站、拧紧站、返修站、托盘库六大部分组成整个合车系统。如图1所示。

图1 整体式静止合车系统布局图

输送系统由合装托盘输送线、底盘一线、合装托盘返回线形成的口字形闭环。合装托盘线多为链床或地拖链式,底盘一线由吊具带动托盘或托盘带动吊具驱动。底盘螺栓无法正常拧紧时在返修站在线返修。输送和返修站标准化程度较高,文中重点介绍合装托盘、托盘库、合车站、拧紧站。

2.1 合装托盘

合装托盘由主框架、前托盘、中托盘、后托盘构成,发动机托盘是前托盘组件。图2所示为整体式空托盘组件与满载产品示意图。

图2 整体式空托盘组件与满载产品示意图

各子托盘与主框架之间以及发动机托盘与前托盘之间均需采用快换机构,实现快速分离和合并。根据产品平台的不同,进行排列组合“子母式”切换。满足底盘件分装上件,承载输送到合车工位[3]。

2.1.1 合装托盘各组件功能

以燃油车型合装托盘为例,各子托盘和主框架功能如下:

(1)主框架:承载所有子托盘和底盘件,适配合装输送线、底盘一线、合装站;

(2)前托盘:装配冷却模块、前悬总成(发动机、变速箱、副车架、前悬);

(3)中托盘:装配排气管、隔热罩、油管、制动管等;

(4)后托盘:装配后悬、油箱、排气管后段,同平台有轴距切换功能;

(5)发动机托盘:装配在前托盘上,实现多种动力总成的模块化快速切换[3]。

各厂家按自身平台化水平,集成度差异很大。集成度最低的仅有前、后托盘集成前后悬,集成度最高的几乎集成所有底盘件,集成度越高,难度越大。

2.1.2 合装托盘精度控制

整体式静止合车工艺,对各子要素的精度要求控制非常严格。主框架在焊接夹具上进行焊接,去应力退火处理,整体喷砂处理,再进行矫形和整体加工。分托盘表面平面度达到±0.2 mm。托盘装配后的整体精度需要控制在±0.35 mm之内,部分关键销的精度需要在±0.15 mm之内。装配后各托盘需要逐个上三坐标检测调整[4]。

为提升合装成功率,各子托盘相对主托盘多数做成浮动机构。

2.2 合装托盘库

由于客户需求的个性化、多样化、定制化趋势,总装车间须提升共线混流柔性生产能力。托盘库是托盘的子托盘和框架部分的库区,为非必须项。当部分工厂车型平台较多,为满足柔性化共线生产,配套建设托盘库。

车型间有差异时,优先选用直接避让式(定位采用拔插、翻倒、导轨等形式),其次采用子托盘滑移式(子托盘结构相似位置不同,多用于前后悬结构相同但轴距不同),再次采用子托盘切换式(如更换前悬或后悬子托盘)或整体切换式(如两款车型差异大,做两种托盘整体切换)。当以上都不能满足时,采用综合切换式,即切换大框架也切换子托盘。

托盘库投资较高,产品平台化较差、兼容性较低,车企不宜采用。

2.3 合车站

托盘承载底盘件和吊具承载车身进入合车站后,分别对托盘和吊具进行定位,由剪式举升机举升托盘,或吊具下降完成底盘与车身“结合”的过程。合车过程中,底盘和车身主要是X向运动,相对于输送线是静止的。图3—图4分别是举升机举升式合车和吊具下降式合车两种合车形式。

合车工位的自动化程度主要取决于系统精度和前后减震扶持工艺,分为半自动式(人工辅助上升并辅助对位)和全自动式(无人值守),如图5—图6所示。

合车完成后,放行进入到拧紧站中。拧紧站车身和底盘间Z向无法调整。一旦底盘与车身对接出现较大偏差且放行到拧紧站,将无法拧紧对接螺栓,调整时间长,影响整个车间的效率。必须保证合装系统的精度,并制定对应放行、返修策略。识别合装工位不成功时,系统自动报警,手动模式调整举升机下降或吊具上升,再次进行二次合装,或设置对应返修站。

2.4 拧紧站

合车站完成车身与底盘“结合”后进入“装”的部分。对车身和底盘连接进行拧紧。

普通燃油车型有30~50个点需要拧紧,且大多数是A类拧紧点,对产品有重大影响。

2.4.1 手动拧紧

手动拧紧时手持拧紧枪或反力臂,直接拧紧螺栓,或间接拧紧放在联系杆上的螺栓。手动拧紧柔性化好,精度要求低,拧紧设备投入相对较低。目前应用最为广泛。

2.4.2 自动拧紧

自动拧紧由伺服机构带动拧紧枪,自动完成螺栓的拧紧。图7所示是拧紧枪和拧紧底座X-Y-Z伺服移动拧紧螺栓或联系杆。图8所示是拧紧枪布置在拧紧台上,整体移动拧紧。

图7 某主机厂拧紧枪X-Y-Z伺服拧紧 图8 某主机厂整体拧紧台式拧紧

自动拧紧工艺对产品零件、定位系统、合装托盘精度等要求较高,设备投资较大。

3 结束语

合装工艺是总装车间的核心枢纽工艺,通过项目实践和对标研究,简要描述了静止式合装系统的托盘、托盘库、合车站、拧紧站四大子系统规划要点。对于促进选择合理合装方式,规避项目风险,提升总装车间的质量、效率等目标有一定的参考意义。