一种带滑动扶手的副仪表板头部碰撞优化设计

许翔,陈其亮

(宁波吉利汽车研究开发有限公司,宁波慈溪 315300)

0 引言

随着汽车工业的发展,越来越多的人重视汽车安全, 因此汽车产品的开发也更多的关注安全设计。GB 11552-2009《乘用车内部凸出物》是内饰最重要的安全法规,前期更多的关注仪表板部分的碰撞分析,目前对于副仪表板的头部碰撞分析需符合法规也受到越来越多人的关注。本文作者主要对一种带滑动扶手的副仪表板头部碰撞优化设计过程进行分析总结,为后续车型副仪表板的开发提供参考经验。

1 产品结构和特性

此次主要分析的副仪表板包含一种滑动扶手,相对普通扶手其零件结构复杂、强度高,内部有金属滑轨结构件。

1.1 副仪表板扶手结构

该副仪表板扶手结构包括扶手箱上盖、金属滑轨、滑轨安装支架、副仪表板骨架、副仪表板安装支架等5个部分,如图1所示。

1.2 滑动扶手具体结构

该滑动扶手零件机构复杂,零件强度高,含有较多的金属导轨、滑轨安装支架等部分,若提高扶手头部碰撞CAE分析较为困难。该滑动扶手具体结构如图2所示。

图1 副仪表板扶手结构

图2 滑动扶手具体结构

2 头部碰撞分析要求

2.1 头部碰撞分析区域确认

将副仪表板数据及周边边界数据导入三维建模软件CATIA进行分析。该副仪表板头部碰撞区域参照法规前排假人确认碰撞区域的方法:使用直径为165 mm球头模型的测量装置,该装置从其铰接点到球头的顶部尺寸可在736~840 mm之间连续调节。使铰接点与假人数据的点“H”重合,将测量装置的尺寸调节到736 mm,球头与副仪表板表面所有接触点组成的连线即为下分界线;然后将测量装置的尺寸调节到840 mm,球头与副仪表板表面所有接触点组成的连线即为上分界线。 考虑后排乘客有未成年人,碰撞区域向下扩展到后部面板区域以更好避免结构风险。头部碰撞分析区域如图3所示。

图3 头部碰撞分析区域

2.2 头部碰撞CAE分析区域碰撞点选择

根据头部碰撞区域,在上分界线位置选取碰撞点1、2、3,在下分界线位置选取碰撞点4、5、6,其中碰撞点1、3、4、5、6是扶手总成翻边结构位置,碰撞点2是滑轨固定点位置,以上位置的扶手结构强度高,是试验不合格的最大风险位置。

在头部碰撞区域扩展分界线位置选取碰撞点7、8、9,此区域存在小零件,碰撞时塑料件产生尖角;该区域内的零件可能弹出,导致乘员严重受伤。因此以上9个碰撞点是该项目CAE分析的重点位置。具体如图4所示。

图4 头部碰撞CAE分析区域碰撞点

2.3 头部碰撞CAE分析目标要求

根据法规要求,碰撞点连续时间为3 ms的加速度小于80g。考虑到仿真模拟值与实际试验值的差异,故增加10%~20%的风险系数,因此加速度a≥72g为序号3不合格项,加速度64g≤a≤72g为序号2可接受项,加速度a≤64g为序号1合格项。如图5所示。

图5 头部碰撞CAE分析目标要求

3 头部碰撞分析结果

第二轮头部碰撞CAE分析区域碰撞点分析结果如表1所示。

表1 第二轮头部碰撞CAE分析区域碰撞点分析结果

经过第一轮的分析结果,确定9个点的分析结果中有7个点大于80g,碰撞后塑料件未产生尖角,无零件弹出。将数据结构弱化后进行第二轮的分析,由表1可知,碰撞点1、2、3、5、8分析值仍不满足要求。

根据分析结果,选取的碰撞点符合对扶手总成的风险位置分析判断。在后续的第三轮分析中,重点对1、2、3、5、8位置的扶手结构进行弱化。经过多轮分析,其最终结果达成目标,如表2所示。

表2 第三轮头部碰撞CAE分析区域碰撞点分析结果

4 头部碰撞分析案例

4.1 头部碰撞点1结果分析

选取碰撞点1作为研究对象,经过多轮分析其最终结果达成目标,但在分析过程中该点分析结果反复变化,优化效果不太明显,导致分析困难、时间增加。如表3所示。

表3 头部碰撞点1结果分析 g

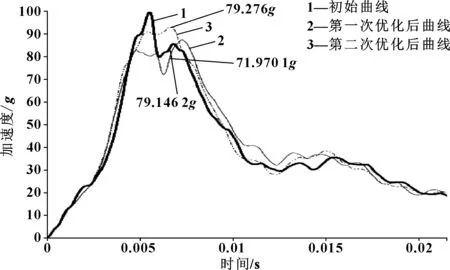

图6所示为点MP01分析碰撞曲线,线条1分析结果最大值超过100g;线条2分析结果不超过72g,但曲线显示有二次碰撞实物试验存在的风险。

4.2 头部碰撞点1结构分析

在碰撞点1位于扶手箱上盖翻边上方,进行头部碰撞测试:圆球撞击扶手箱上盖,力传递到滑轨安装支架,再传递到副仪表板面板、副仪表板骨架,最后传递到副仪表板安装支架、车身底板,如图7所示。此点是副仪表板Z向最大强度位置,第一轮分析结果是83.5g。

图6 点MP01分析碰撞曲线

图7 副仪表板扶手结构

4.3 CAE分析碰撞点1结构弱化

针对碰撞点1的分析结果和副仪表板结构分析,对副仪表板系统零件弱化结构分为3个部分:扶手上盖、副仪表板骨架、副仪表板安装支架。

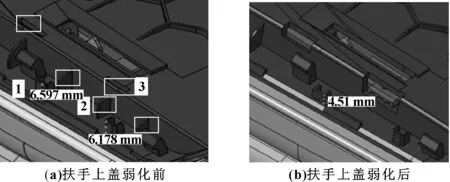

(1)扶手上盖弱化方案:对扶手上盖取消3处筋,增加2处缺口。如图8所示。

图8 扶手上盖弱化前后对比图

其中滑轨安装支架弱化方案:①支架翻边高度降低2 mm;②Y向筋高度降低;③支架中间筋高度降低4 mm。如图9所示。

图9 滑轨安装支架弱化前后对比图

(2)副仪表板骨架弱化方案:取消骨架相同上部筋;骨架箱体上部、下部减薄1 mm。如图10所示。

图10 骨架弱化前后对比图

(3)副仪表板安装支架弱化方案:支架开X向减弱孔。如图11所示。

图11 安装支架弱化前后对比图

5 总结

文中对滑动副仪表板进行头部碰撞CAE分析,根据其CAE曲线、副仪表板结构综合分析,对零件形状和结构进行优化满足碰撞CAE分析目标。目前仅是CAE分析结果,也是目前该公司较好的分析结果,后续通过实物试验碰撞来验证其分析结果。