桥式起重机车轮啃轨的分析和处理

李建强,王洪波

(天津天管特殊钢有限公司,天津300301)

0 引言

起重机车轮的啃轨是一种较为常见的影响起重机正常运行的难题。通常情况下,车轮的行走路线是以蛇形曲线运行,在运行过程中,轮缘与轨道或是靠近,或是离开。如果运行中没有持续的啃轨声音以及车轮轮缘内侧没有毛刺,就可以认为没有啃轨。当啃轨出现时,车轮与轨道侧缘就会在某一段或整个轨道行程内发出金属之间较为严重的摩擦的声音,同时可以通过观察轮缘内侧掉落的金属粉末多少判断出啃轨的严重与否。

1 啃轨的危害

轻微的啃轨虽然不会对设备造成突发性的破坏,但即便是轻微啃轨,长期持续下去,也会对设备的使用寿命造成很大影响,如车轮组、联轴器、轨道的使用寿命就会大大缩短。严重的啃轨不仅会对设备使用寿命有较大影响,同时存在很大的安全隐患。例如:如果使用车轮为铸造车轮,严重啃轨容易使得车轮开裂,一旦车轮整体损坏,车体本身以及地面设备就有可能受到破坏,操作者和地面人员也会有安全隐患,所以在天车设备维护中防止和解决啃轨是一项很重要的工作。

2 啃轨的原因

啃轨的出现尽管有多方面的原因,但是从解决啃轨方面入手,主要归结为以下3种情况。

2.1 车轮备件的制造缺陷

车轮备件制造缺陷主要是车轮直径制作时出现超差。因为不是一个厂家制作,车轮备件厂商制造精度会有差别。

这种情况一般出现在更换车轮备件以后,如果刚更换车轮备件以后出现啃轨现象,首先用工具测出已更换车轮的各个尺寸,实际情况中此类情况较少,正规厂家所生产的制作偏差大多数都在允许误差范围之内。

2.2 车体变形或者车轮磨损不一致引起的啃轨

这类啃轨是因为起重机长期使用,加之工作环境比较恶劣,车体超负荷使用引起天车大梁变形,对角线超差,或者是由于车轮长时间使用,出现程度不一的磨损、变形,造成行走时发生偏斜等现象导致的啃轨,对于使用频繁且总是满负荷使用的天车,应定期测出车体的对角线、拱度、旁弯等参数,并与原始参数对比,作为维护天车的基本依据。

2.3 轨道缺陷造成的啃轨

2.3.1 轨道安装水平弯曲

大车轨道安装水平弯曲过大,超过跨度极限偏差时,就会引起车轮轮缘与轨道侧面摩擦,这种啃轨常发生在固定的线段上。

2.3.2 轨道安装呈“八”字形

轨道安装不规范,造成轨距一端大、一端小,呈“八”字形。在这样的轨道上,起重机运行时轮缘与轨道间隙愈走愈小,直至产生摩擦,2个或4个车轮的内缘均会摩擦,向相反方向运行才慢慢好转。

2.3.3 由于地基不平造成的两根轨道相对标高超差过大

这种情况可使起重机在运行中发生横向移动。此类情况往往发生在某一段轨道上,始终啃高一侧的外缘和低一侧的内缘。

2.3.4 小车轨道的啃轨

这类情况大多是由于桥架结构变形,引起小车轨距变化。这个变化超出一定限度,就会产生小车的啃轨。

尽管没有从轨道角度把啃轨出现的原因一一列出,但是从解决啃轨这点要求出发,注意到以上4点就可以视具体情况制定解决方案。

3 解决啃轨的处理方法

尽管啃轨的原因有很多方面,但是在实际情况中,除了轨道自身问题以外,其他原因造成的啃轨都可以从车轮轴承箱或者平衡台车上着手解决,在利用调整车轮解决啃轨时,要对车体拱度、对角线和轨道的平行度和高度差进行测量,排除车体结构变形等问题。

3.1 轨道原因的啃轨处理办法

3.1.1 轨道压溃严重

由于起重机使用频率较高,载荷长时间接近或者超出设计范围等原因导致轨道压溃、轨道变宽,使车轮运行时总是容易出现啃轨现象。这时如果整条轨道压溃都较为严重,且压溃超过轨道的15%时[1],建议对轨道进行更换。如果是部分轨道压溃明显,可以用大型砂轮机进行修磨。

3.1.2 平行度超差

有时桥式起重机在长行程运行中,在部分固定的线段出现啃轨。这种情况下就需要对轨道进行认真检查,把车开到较远的地方,然后对出现啃轨的轨道平行度进行测量,测量的方法有经纬仪,或者用辅助工具测距仪配合钢丝或者鱼线进行平行度测量,可以一边测量,一边调整,把平行度调整到允许范围之内。一般两根轨道的跨度公差为±6 mm[2]。

3.1.3 轨道水平标高超差

厂房地基局部下沉也会影响到天车的运行,轨道两侧的钢结构在使用几年以后都会有下沉现象,但是如果下沉数值差别较大,轨道水平度差别较大,大车运行过程中会出现偏向一侧,一般轨道相对标高误差<10 mm(柱子处)和<15 mm(不在柱子处)[3]。这种情况出现时会发现啃轨总是在某一段轨道上出现,如果遇到这类情况,首先应该通知厂房设计人员,如果没有严重问题,可以把低一侧的轨道垫高。

3.2 其它原因导致的啃轨处理方法

除了以上由于轨道原因而导致啃轨的情况以外,基本上所有情况都可以用调整车轮或者平衡台车方向来解决啃轨问题,具体解决啃轨的方法可按照以下步骤进行:

3.2.1 测量数据

要解决啃轨问题,就需要有比较准确的数据作参考。以下提供两个方法。

方法一:在大车的4个角上确定4个点A、B、C、D。且AB=CD,选择直线度满足要求的一侧轨道作为AC或BD的平行线(AC或BD作为测量的基准线)。

方法二:直接测量,把大车开到不啃轨或者至少啃轨最轻的轨道上,直接测量轮缘外侧和轨道侧面的距离(用游标卡尺测深度的那一端),这样会测出4个角上的车轮有8组数据,以第二炼钢厂现场的双16磁盘吊大车车轮所测数据为例。

在现场实际应用中,方法一确定4个点准确度难以保证,而方法二操作方便且基本能达到要求,所以在实际操作中使用方法二进行测量是一种既简单又实际的办法。现就第二种方法使用的实例进行简单介绍。

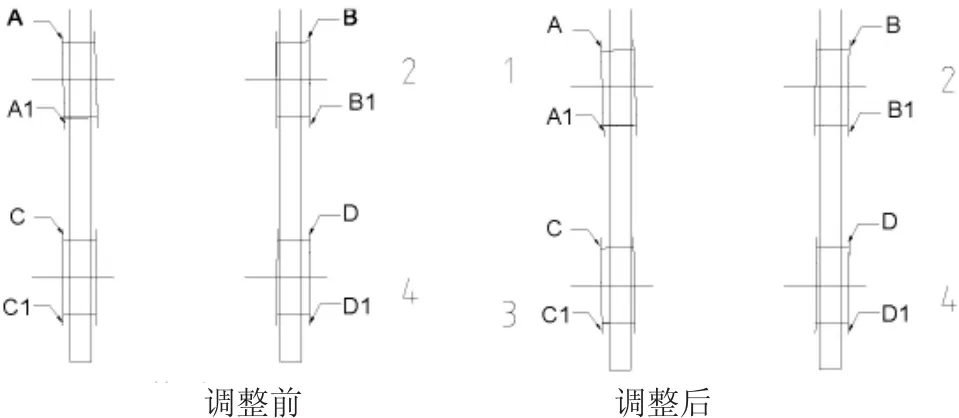

图1所示为大车车轮与轨道位置调整前与调整后对照示意图,其中A、A1、B、B1、C、C1、D、D1为四个车轮上靠两侧轮缘的点,AA1、BB1、CC1、DD1的距离都取相同长度,这八个点每个点到车轮边缘的水平距离用a、a1、b、b1、c、c1、d、d1来表示。

3.2.2 数据对比及啃轨分析

图1 车轮调整前后的示意图

车轮调整前车轮啃轨现象为大车向北行走时,车轮1和2的东侧轮缘啃轨严重,车轮4也有间断性的啃轨声音。而大车向南行走时,啃轨现象较轻,南侧两车轮有轻微的啃轨,而北侧车轮随着大车向南行走,啃轨的轮缘离轨道越来越远,说明大车行走向北时由于车轮1和2整体有向西运动的趋势,促使大车整体向西,所以出现车轮1和2的啃轨。而向南行走时,因为车轮3和4整体向东成一定角度,基本保持平行,随着大车行走车轮1和2的车轮啃轨侧轮缘逐渐远离轨道,啃轨现象消失。根据观察车轮向北行走时啃轨严重,而向南行走时基本上没有啃轨现象,据此对车轮2和3的轴承箱立侧垫铜皮。

3.2.3 加垫铜皮调整啃轨的实施方法

加垫铜皮的具体方法是:按照计算数据,a-a1=4,b-b1=-3,按比例在轴承箱内侧的立端垫2 mm的铜皮,然后测量b=9,b1=6。以同样的方法调整车轮3,使得c=17.5,c1=15.5。通过表1中数据对比可以看出,车轮2和车轮3的角度发生较大的变化,满足了运行一侧一组车轮呈“八”字形的状态。

在对车轮轴承箱调整过程中,采用在轴承箱立侧垫铜皮的方式,使得车轮按一定的方向与轨道的平行线成一定的角度,其实,在实际操作中,为了尽量保护好轴承,应在解决问题的情况下尽量少垫,这样轴承就能保持一个比较好的使用状态,避免轴承在单侧几乎没有游隙情况下降低使用寿命。

表1 车轮组调整前后数据对比

图2为装角型轴承箱车轮的车体结构仰视图,分别为车轮调整前和调整后的示意图,在调整前,定位键1、2、3和4用焊接方式固定在车体上,调整时,把4块定位键的焊口割开,在定位板1与车体之间垫2 mm铜皮,定位板2与车体之间垫0.5 mm铜皮,这样就保证了车轮在安装到车体上以后与轨道行程一定角度的偏斜,而对于定位键3和4去除焊点重新焊接,是为了车轮在安装上以后定位键与定位槽很好配合,以确保车轮轴承两侧的正常游隙。

图2 轴承箱调整前后的仰视图

对于解决啃轨,最重要的是通过观察→调整→再观察→再调整,如此往复,才可以就现场实际情况解决啃轨问题。

综上所述,啃轨的原因无论是哪种,只要首先排除装备件损坏以及车梁变形严重,都可以利用调整车轮来解决啃轨问题。在出现啃轨时切不可乱下定论,应该首先观察运行过程中的啃轨情况,循序渐进地进行调整、观察,在调整过程中做好记录和总结。

4 小结

在现场解决问题时,必须依靠所学理论做指导,但同时也要结合现场情况考虑解决问题的可操作性,切不可单纯利用理论指导制定解决方案,必须按照现场的情况制定操作性强的调整方案。需要特别说明的是,对于车轮啃轨的调整是一个经验积累的过程,只有加强实践和总结,才能不断改进啃轨调整方法。