《铸造技术路线图》摘录挤压铸造

1 概述

挤压铸造是一种将一定量的液态金属注入模具型腔,然后施加较高的机械压力,使液态或半液态的金属在压力下低速充型、凝固和发生少量塑形变形,获得毛坯或零件的材料加工技术[1-2]。与其他铸造成形方法相比,该技术具有选材范围宽、金属液利用率高、铸件组织均匀致密、力学性能优良、表面光洁度和尺寸精度高等优点。与塑性成形方法相比,具有变形力和成形能较小、无需多道工序加工、可制造形状复杂的零件等特点[1-4]。

挤压铸造工艺在材料种类方面的适用范围非常广。可用于生产各类合金,如铝合金、镁合金、锌合金、铜合金、灰铸铁、球墨铸铁、碳钢、不锈钢等。特别是不仅适用于上述铸造类合金,还适用于上述铸造性能差的变形类合金[1,4]。挤压铸造特别适合于对一些形状复杂且性能又有较高要求的产品,他可弥补普通铸造和模锻成形工艺中的不足,同时充分发挥这两类工艺的优点。在铸件壁厚方面,它介于压力铸造和模锻成形之间,不能太薄,也不宜太厚。

挤压铸造是一种结合了铸造和塑性加工特点的短流程、高效、精确成形技术,是机械、汽车、家电、航空、航天、国防等领域中的关键零部件实现高性能和轻量化目标的重要技术途径。在全球低碳环保要求的推动下,对高性能、轻量化的机械产品和零部件需求越来越强烈。特别是随着我国交通运输(如航空、航天、汽车、轨道交通)和电子信息(如计算机、通讯设备)等领域的快速发展,挤压铸造产品能够以优良的性价比满足上述行业在低碳经济政策下对产品的高强度、轻量化、低成本化的要求。因此,发展挤压铸造技术,不仅提升我国铸造技术的整体水平,让我国更多产业的产品质量得到大幅度提高,还可带来企业效益新的增长点,产生很好的社会和经济效益[2]。

挤压铸造涉及的材料对象目前受关注度最高的仍是铝合金材料及其铝基复合材料,特别是铸造性能较好的Al-Si 系合金研究比较深入。Al-Cu 系和Al-Zn 系是另外两个研究较多的材料对象。随着国家对镁资源利用的大力扶持和高度关注,挤压铸造镁合金成为近年来的研究热点。

挤压铸造在零件成形方面,国外已经利用挤压铸造技术生产出新一代汽车V6 发动机缸体、大型覆盖件、外廓尺寸为1 200 mm×400 mm×300 mm的汽车底盘铝横梁以及大型载重汽车铝轮毂等,少数西方发达国家和俄罗斯还开发出了重25~50 kg的坦克铝合金负重轮。国内在挤压铸造零件成形方面也取得了不少成绩,典型产品有:中型负重轮(重45 kg,直经580 mm),高功率密度(HPD)柴油机的镶圈内冷复合材料铝活塞,铝基复合材料履带板;轿车副车架(934 mm×550 mm×247 mm,重约35 kg);汽车空调涡卷盘;镁合金摩托车发动机外壳和轮毂;轿车及重载卡车铝轮毂等。此外还试制了铝合金轮毂(外径670 mm)和传操系统支架(投影面积580 mm×480 mm)等大型复杂零件。针对钢铁材料挤压铸造产品,开发了液压阀体、破碎机锤头等[5-12]。

在挤压铸造新工艺开发方面,基于挤压制件的大型化、复杂化和强韧化发展趋势,开发了一些挤压铸造新技术[1,6-7]。在挤压铸造工艺优化方面,更加关注挤压铸造工艺参数(如加压时间、加压压力、保压时间、浇注温度、模具预热温度等)等对合金性能、微观组织和铸造缺陷形成的影响[5]。

随着金属结构件向大型化、复杂化、高性能化和轻量化方向发展,挤压铸造技术在材料体系、关键零部件挤压铸造成形及挤压铸造装备方面仍存在一系列的挑战:

1)针对高熔点的合金材料,挤压铸造技术应用还非常有限。一些对性能要求很高的大型复杂零件挤压铸造精确成形,还需要研制具有更优综合性能的新型材料,进一步完善适合于金属材料挤压铸造技术的材料体系。

2)在熔体输送方面,熔体精准定量、防止熔体的氧化和卷气、防止输送管熔体泄露和温度精确控制等方面还有待完善。

3)在大型复杂挤压铸造模具制造方面,如何提高模具寿命和降低成本仍面临着巨大挑战。

4)在零件的组织和性能控制方面,主要的难点有:①复杂零件的模具结构设计;②挤压铸造工艺参数优化;③数值模拟技术的应用;④铸造缺陷的预测及其防止措施等。

5)在新型挤压铸造技术研发方面,如何将新工艺与设备研发有机结合,实现挤压铸造成形设备的高效率和高精度还有待加强。

挤压铸造技术的发展趋势是[2]:

1)拓展挤压铸造技术的材料体系。从目前主要侧重铝合金向镁合金以及高熔点的铜合金、钢铁材料等方面发展。加强研发挤压铸造金属基复合材料。

2)开展大型、复杂、厚壁和薄壁的关键零部件挤压铸造成形的研发。

3)开发高效率和高精度的挤压铸造成形设备,实现系列化,拓宽设备的适应性。

2 关键技术

2.1 新型挤压铸造技术

2.1.1 现状

挤压铸造工艺可简单分为直接挤压铸造和间接挤压铸造两大类。早期的挤压铸造技术主要是在模锻成形的基础而发展,随着近年来压力铸造技术的高速发展,挤压铸造技术在不断借鉴压铸技术特点,同时结合成形零件的要求和特点的基础上不断开发一些新型的挤压铸造技术[1,5-7],如双重挤压铸造、半固态挤压铸造等就是近年来发展较快的挤压铸造新技术。双重挤压铸造将直接挤压铸造和间接挤压铸造工艺特点结合起来,以达到其组织致密、形状尺寸精确、表面光洁度好的目的。半固态成形技术是将含有非枝晶固相的固、液混合物在凝固温度范围内加工成形的一种材料成形技术。其综合了液态加工和塑性加工的优点,打破了传统枝晶凝固模式。由于系近球形的半固态组织,所以提高了成形零件的力学性能和密实性。此外,还开发有逐层浇注-累积液锻成形技术,电磁充型间接挤压铸造技术、闭模浇注直接挤压铸造技术、液态挤压技术等。这些新型挤压铸造技术往往结合了传统直接挤压铸造或间接挤压铸造的优点,顺应了挤压制件大型化、复杂化、高性能化的发展趋势,在减少能耗、降低生产成本、提高生产效率等方面有巨大潜力,在轨道机车、汽车、航天等领域的关键零件制造方面具有广阔应用前景。

2.1.2 挑战

新型挤压铸造工艺的研发总是针对现有成熟挤压铸造工艺中存在的不足而发展起来的。金属结构件的大型化、复杂化、高性能化和轻量化发展趋势,推动了新型挤压铸造技术的发展,它当前面临的挑战是:

1)新型挤压铸造技术实现工艺稳定的难度大。表现在控制参数多,精度要求高,响应速度快。如在双重挤压铸造过程中,如何控制好金属加入量、浇注温度、挤压速度、保压时间、上模冲的压下量和起压时间等,相对传统的挤压铸造要复杂很多,并且对参数控制的精确度要求更高,只有这样才能充分发挥新工艺的优势,获得合格铸件。

2)新型挤压铸造技术的对设备依赖程度高。传统挤压铸造技术在通用液压机上即可实现。双重挤压铸造、半固态挤压铸造、逐层浇注-累积也锻成形技术、电磁充型间接挤压铸造技术等则依赖功能更强大的挤压铸造设备。需要具备完备的浇注系统(如含自动定量密闭式供金属液系统)、压射系统、合模系统、取件系统、喷涂系统(如大量使用机器人)、冷却系统、控制系统等,而且需要系统稳定,性能参数优良,自动化程度高。

3)新型挤压铸造技术的适用范围有限。如半固态挤压铸造技术,仅适用于有较宽固液相共存的合金体系,目前比较成熟的还局限于少数牌号的铝合金和镁合金。

2.1.3 目标

1)预计到2020 年,要达到的目标:

双重挤压铸造、半固体挤压铸造等新型挤压铸造技术的工艺稳定,实现挤压铸造零件的规模化应用。在大型复杂零件成形方面,能够获得最大长度1 000 mm 以上,最薄壁厚2 mm 以下的挤压铸造铸件。具备完备的浇注系统、压射系统、合模系统、取件系统、喷涂系统、冷却系统、控制系统等的新型挤压铸造装备得到推广应用。挤压铸造铝合金和镁合金产品的材料种类大幅增加。

2)预计到2030 年,要达到的目标:

双重挤压铸造、半固体挤压铸造等新型挤压铸造技术在零件成形方面得到大规模应用,电磁充型间接挤压铸造技术实现工业化应用,出现一些其他新型挤压铸造技术。在大型复杂零件成形方面,能够获得最大长度2 000 mm 以上,最薄壁厚2 mm 以下的挤压铸造铸件。具备完备的浇注系统、压射系统、合模系统、取件系统、喷涂系统、冷却系统、控制系统等的新型挤压铸造装备得到大规模推广应用。除了铝合金和镁合金产品,锌合金和部分高熔点材料(如铜合金、钢铁材料)产品实现规模化生产。

2.2 挤压铸造熔体质量控制技术

2.2.1 现状

挤压铸造熔体质量控制是获得合格铸件的关键环节,它涉及金属熔体熔炼和熔体输送两个方面。

在金属熔体熔炼方面,除了常规的熔化、覆盖外,还涉及熔体的净化处理和变质处理等。熔体的处理效果对疏松、气孔、夹杂等的形成有重要影响,且直接影响铸件的性能,是生产高质量铸件的基本保证。目前熔体净化处理主要有炉内处理和炉外处理两种方式,可分为除气精炼和精炼剂精炼两大类。熔体精炼处理已经由单一功能向多功能发展,采用联合净化技术,把除气净化和过滤除渣相结合,在同一装置中对熔体实现多次连续精炼净化,提高精炼净化效果是发展方向。此外,基于环境保护和提高精炼净化效果,超声波净化处理、电磁净化处理等新型精炼净化技术正在开发,但由于设备、工艺复杂,成本高,都还没有得到工业上的广泛应用。为了生产高性能的铸件,仅通过精炼净化处理提高铝液纯净度水平显然已不能满足要求,将精炼净化处理与变质处理、晶粒细化处理等有机结合,得到高质量的熔体是发展方向[13]。

在熔体输送方面,挤压铸造过程中,需要熔体输送和高压成形两者之间紧密配合,因此,针对不同的挤压铸造工艺往往需要采用有不同的输送方式[1,3],目前主要的输送方式有流槽输送、浇勺机械手输送、气压输送、电磁输送等,其中流槽输送、浇勺机械手输送是主要的输送方式,气压输送虽有工业应用,但技术成熟度不高。电磁输送还处于研发阶段。熔体输送除了与所采用的挤压铸造工艺密切相关外,还受制于所依托的挤压铸造装备,先进的熔体输送系统是挤压铸造装备的重要组成部分。

2.2.2 挑战

挤压铸造熔体质量控制的根本目的是获得高质量的铸件。在金属熔体熔炼处理和熔体输送两个方面,它当前面临的挑战是:

1)实现高效和低成本的熔体精炼净化工艺技术。熔体处理是为了保证熔体杂质含量低、气体含量少、熔化效率高。随着环境保护压力的增大,熔体处理过程中希望开发更多无有害气体排放、集覆盖、精炼、变质于一体的新型熔剂。此外,需要熔炼工艺尽可能简单、降低劳动强度低,同时保证熔炼高效和能源利用率高。要兼顾这些要求的熔体精炼净化技术难度很大。

2)稳定可靠的挤压铸造熔体输送技术。挤压铸造的工艺特点要求充型过程中的金属液定量精准。特别是针对间接挤压铸造,由于输送管道长,输送管道的结构设计及其材质选择要求高,防止熔体氧化卷气和熔体泄露、确保输送管道内的高温熔体温度稳定难度大。

2.2.3 目标

1)预计到2020 年,要达到的目标:

在防止熔体氧化方面,惰性气体等环保型保护气体熔炼技术大规模应用,针对铝合金和镁合金等易氧化金属开发的集覆盖、精炼、变质于一体的新型熔剂得到规模化应用。浇勺机械手输送实现满足挤压铸造工艺要求的精准定量。采用气压充型的管道封闭定量浇注工艺在间接挤压铸造工艺中得到成熟应用,电磁定量浇注技术在挤压铸造工艺中实现工业化应用。

2)预计到2030 年,要达到的目标:

在熔体精炼方面,低成本环保型的镁合金熔体保护技术大规模应用,集覆盖、精炼、变质于一体的新型熔剂在易氧化的合金中得到大规模化应用,联合净化技术实现工业化应用。在熔体输送方面,采用气压充型的管道封闭定量浇注工艺在间接挤压铸造工艺中得到大规模工业应用,电磁定量浇注技术在挤压铸造工艺中实现规模化应用。

2.3 大型复杂挤压铸造零件缺陷预测与控制技术

2.3.1 现状

挤压铸造虽然可以获得组织均匀致密、力学性能优良、表面光洁度和尺寸精度高的高质量铸件。但如果工艺方式、模具设计、合金熔炼、参数控制等不合理,就容易产生诸如表面损伤、缩松、缩孔、夹渣、浇不足、冷隔、偏析及裂纹等铸造缺陷。在挤压铸造过程中,金属液态是在高压下充型凝固,容易对铸件带来如下不利影响:1)铸件与模具接触紧密,脱模时特别容易产生粘膜和拉伤等缺陷,影响表面质量。2)铸件最后凝固阶段由于压力引起残余液相或半固体金属强制流动和补缩,容易产生化学成分偏析,形成一种称为“挤压铸造异常偏析”(又称“双峰组织”)的缺陷,特别是针对结晶区间宽的合金更加严重。针对尺寸较小、形状简单、壁厚不太薄的挤压铸造铸件,目前已有成熟的手段和途径来克服上述缺陷。但是针对大型、形状复杂、壁厚不均的铸件,要防止这些铸造缺陷的手段还非常有限。

随着挤压铸造成形的铸件要求尺寸越来越大、形状越来越复杂,上述铸造缺陷的预测和预防难度更大。采用理论分析与数学建模对挤压铸造的充型和凝固过程进行数值模拟是提前预测缺陷,进而改进工艺、模具以及后处理方案的最有效手段[14-18]。目前,针对挤压铸造过程模拟主要包括充型过程模拟、凝固过程模拟两方面,采用的理论模型涉及宏观模型和微观模型。宏观模型是发展较早的理论模型,其使用能量、动量、质量以及连续性方程模拟充型以及随后的凝固过程,所得的结果是宏观范围内的温度场、流场以及宏观缺陷等,目前发展比较成熟。一些商业软件如MAGMA-SOFT、FLOW-3D、PROCAST 等能进行部分这方面的工作并取得了成效。针对微观模型的模拟计算主要集中于凝固过程的模拟,包括内部的组织结构形态以及微观偏析等的模拟计算,正处于发展的初期阶段。目前我国挤压铸造使用的商业计算机模拟软件大都是借鉴压铸工艺,不适用于直接和双重挤压铸造,需要研发挤压铸造专用模拟软件,重点开展各种挤压形式、各种模具结抅、各类合金材料、各种铸造组织及缺陷(甚至如挤压铸造緪常偏析等)的模拟。

2.3.2 挑战

当前,大型复杂挤压铸造零件的缺陷预测与控制技术面临的挑战是:

1)数值模拟分析技术与应用。挤压铸造过程模拟除了充型过程模拟、凝固过程模拟两方面外,还包括铸造热应力模拟、铸造合金的微观组织模拟以及铸造缺陷的预测等。目前,针对挤压铸造过程的宏观模拟非常难处理的是压力的传递,因为它伴随着固相率的变化和温度的变化等过程。另外,虽然宏观凝固模拟发展较为成熟,但从发展趋势来看,需要从宏观凝固模型向微观凝固模型发展。目前还需要加强微观模型方面的研究及其相应软件的开发。

2)挤压铸造过程的精确控制。需要重点控制的挤压铸造过程涉及:金属液的浇注充型与排气排渣工艺控制;挤压铸造过程压力控制、凝固过程与补缩控制等方面。对有复杂内腔又难于抽芯零件的挤压铸造,开发效果良好的可溶盐芯或其它可溃散型芯。

3)挤压铸造工艺与铸件性能的关系分析。在工艺和模具的设计阶段乃至挤压铸造过程中,需要根据产品的形状、尺寸、组织、性能和热处理等方面的要求,对各种因素进行综合平衡、合理控制。

4)挤压铸造缺陷预测、预防与改善。挤压铸造通常采用厚大浇口和慢速充填,但充填速度太慢容易导致充型不良、料筒内壁的凝固皮膜卷入和冷隔等缺陷,太快则会引起紊流,发生气孔、气泡、冷隔等不良。同时,挤压铸造一般需要比普通压铸更高的浇注温度和更精确、均衡的模温控制,以保证充型质量和凝固过程中外加压力的有效性。另外,浇注温度过高容易带来飞料、批缝和毛刺严重、凝固缩孔等问题,并增大粘模的可能性,影响生产效率和模具使用。此外,对铸件最后凝固阶段易产生化学成分偏析,即“挤压铸造异常偏析”(又称“双峰组织”)的缺陷要进行模拟预测与工艺预防。合理的热处理工艺是改善大型、形状复杂、壁厚不均的铸件的内部缺陷以及组织不均匀性的有效手段。

2.3.3 目标

1)预计到2020 年,要达到的目标:

在大型复杂零部件挤压铸造过程模拟计算方面,主要针对液体金属充型过程模拟技术进行开发及大规模应用;针对大型复杂零部件挤压铸造过程的工艺控制,突破关键技术如铸件挤压位置与浇道设计、涂料选择与喷射工艺等并进行推广应用;整体或局部热处理工艺进行表面强化的规模化应用。

2)预计到2030 年,要达到的目标:

在大型复杂零部件挤压铸造过程的缺陷模拟与计算方面,微观凝固模型相关技术开发成熟,相关模拟计算软件在工业化生产中获得大规模应用;在挤压铸造缺陷控制技术方面,能够获得微观组织均匀、致密的大型复杂零部件挤压铸造技术,突破真空挤压铸造技术、高压挤压铸造技术等技术瓶颈,并实现工业化大规模应用。

2.4 大型复杂挤压铸造模具设计与制造技术

2.4.1 现状

挤压铸造模具接触高温金属液体又要承受一定的压力,要求模具材料具有优良的热稳定性、高温强度、耐磨性、抗热疲劳性、抗氧化性和较高的耐冲击性以及尽可能高的导热性和较低的线膨胀系数。目前,工业生产中针对铝、镁、锌等低熔点合金的挤压铸造主要采用3Cr2W8V 和H13 热作模具钢,针对铜合金的挤压铸造主要采用Y4 钢模具钢,针对黑色金属的挤压铸造则选用3Cr2W8V 钢难熔金属(钼基、钨基合金)模具材料[1,4]。

在挤压铸造模具设计中,要重点考虑挤压铸造方式的选择、压力补缩的设计方案、避免气体卷入等技术措施。此外,模具设计还要考虑结构强度、模具材料、配合间隙及操作机构等问题。目前,主要的几种挤压铸造方式有柱塞挤压、直接冲头挤压和间接挤压等。对于大型复杂零部件挤压铸造模具设计,除了传统的柱塞挤压式模具设计、直接冲头挤压式模具设计此外,还有双向挤压铸造的模具设计、挤压铸件局部补压的模具设计、挤压铸件连续再锻压(连铸连锻)的模具设计等设计模式和方案。在避免气体卷入的模具设计方面,有中心进料间接挤压铸造模具设计、侧面进料零件的间接挤压模具设计等方案。此外,大型复杂挤压铸造模具的还涉及合理、高效的水冷系统、除气系统以及集渣系统的设计。

2.4.2 挑战

1)高可靠、长寿命、高精度模具材料研究与生产。对先进挤压铸造模具的性能要求,一是要有更高质量,如均匀的组织、成分及高的冲击韧性等,减少早期开裂、热龟裂以及淬透性问题。二是更高纯度,保证均匀、无偏析和各向同性的微观组织,改善模具材料的耐磨性、韧性、抗疲劳性和抛光性能。三是更低成本,开发容易表面处理、改性的模具材料,提高材料利用率和性价比。四是快速模具开发与加工,缩短新模具产品的开发时间,降低开发的费用。

2)复杂模具系统的设计、优化与加工。在设计铸造工艺和模具温度场控制工艺时应该尽量保证由铸件内部朝向浇口和集渣包的正温度梯度,以实现顺序凝固和有效补缩。在设计排气系统时,应该尽可能做到排气的充分、顺畅和均匀,防止充型过程中型腔内发生憋气和金属液流动不平衡。需要更有效的冷却和温度场平衡控制,对模具加工过程中的表面精度和模具尺寸精度要求更高。

2.4.3 目标

1)预计到2020 年,要达到的目标:

在大型复杂挤压铸造模具材料方面,高温强度和韧性优良的合金钢大规模应用。在大型复杂挤压铸造模具设计与优化方面,能够保证顺序凝固和有效补缩的挤压铸造模具开发成熟并进行推广应用。

2)预计到2030 年,要达到的目标:

在大型复杂挤压铸造模具材料选方面,高可靠、长寿命、高尺寸稳定性的先进模具材料大规模应用;在大型复杂挤压铸造模具设计与优化方面,具有高效水冷系统、排气与集渣功能的多功能大型复杂挤压铸造模具开发成熟并进行推广应用。

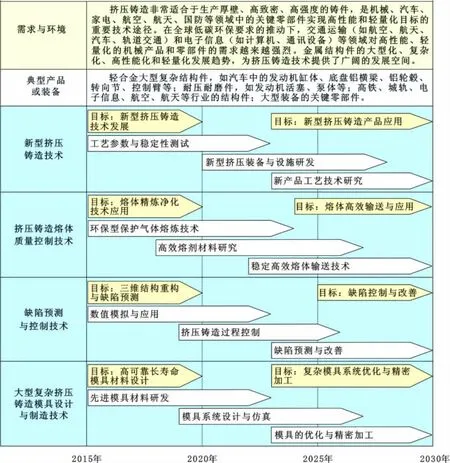

3 技术路线图

挤压铸造技术路线图如图1 所示。

图1 挤压铸造技术路线图