静压线组合型板生产球墨铸铁管件工艺实践

(芜湖新兴铸管有限责任公司,安徽 芜湖 241002)

静压线黏土砂铸造生产线因为生产效率高、质量稳定等优势在铸造领域迅速发展,近年在球墨铸铁管件生产上也逐步推广应用。机械化、大批量生产,相比传统砂型铸造,对工艺、质量过程控制提出了要多、更高的要求,一旦某个环节出现问题,就会产生批量的残次品,带来较大的经济损失。模具、铁水、型砂和砂芯是影响工艺质量的四大因素,而模具是产品尺寸和工艺、质量的源头,好的模具设计(工艺设计),直接决定了综合合格率、工艺出品率、产品尺寸及外观。

1 模具开模方案

笔者公司于2014 年新建一条煤粉砂静压造型铸造生产线,砂箱尺寸:1 300 mm×900 mm,采用煤粉砂静压造型工艺和冷芯盒树脂砂制芯工艺,主要生产DN80~DN400 系列球墨铸铁管件,初期投入了90 多种规格的产品。

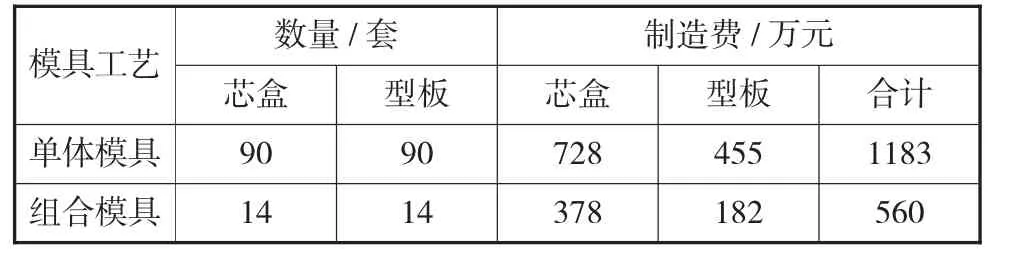

DN80~DN400 规格段的球墨铸件管件常用规格多达上千种,从工艺的角度来看,当然是单体型板(一套型板上是同一产品)好,但模具费用较大,而且每种产品市场需求量不同,需求量小的品种投资回收期相当长。综合考虑采用了组合型板,即将90 个产品分类、组合布置在14 套型板上生产,每套型板上有6~13 个产品,可根据需要进行拆换组合。表1 是单体模具和组合模具的制造费用对比。

表1 90 种产品单体模具和组合模具制造费用对比

从表1 中可以看出,90 种产品采用组合模具方式,其模具制造费比单体模具节约623 万元。从前期投入费用考虑,最终选择组合模具方式。

由于每种产品的大小、形状、壁厚都不同,对铁水温度、浇注速度、型砂性能的要求不尽相同。尤其在同一套型板的各个工位上需要设计多个产品可更换,为了保证更换后新组合的产品能在同一工艺参数下共型板生产,故需在设计时综合考虑。不仅要根据产品规格大小、型号进行分类,还要根据产品的生产量(销量)分类,最根本的还要根据该产品的铸造工艺特点、工艺参数范围进行分类,分类后确定每个模型的大小进行布局。平均一个型板需要布置近7 个产品,有些型板上只能布一件或两件,有些可以布4 件,分别将型板设置成一模单件、一模两件(两工位型板)、一模三件、一模四件四种型式,经布局将90 余种产品共设计了14 套组合型板,为了便于模具管理,将14 套组合模具依次编号为G001-G014.

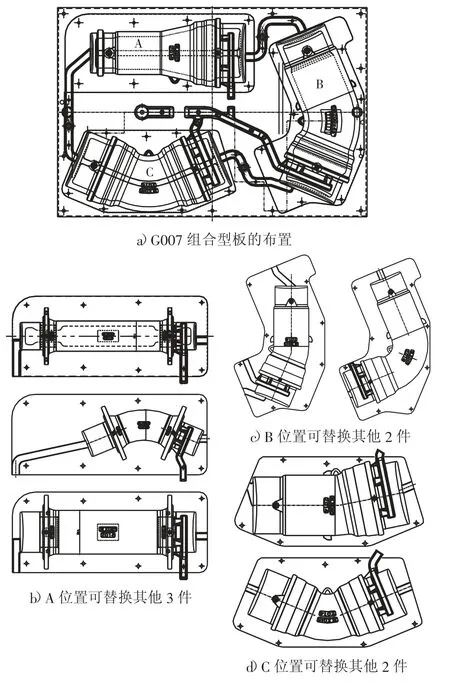

例如:007 型板上设置A、B、C 共3 个工位如图1a),一次可布局3 件,在A 位置有4 件可拆换如图1b)所示。B 位置有3 件可拆换如图1c),C 位置有3件如图1d),此型板共计可分布10 个产品。

图1 G007 组合模具布局

2 组合型板生产过程中的问题及解决措施

组合型板在试生产初期合格率低,有粘砂、缩孔、缩松、气孔和冷隔等缺陷,且同一个产品在固定的型板上生产,当与其搭配的产品不同(因生产需要采用不同的产品组合),所产生的缺陷也不相同。分析其原因,因不同产品虽经分类整体相近,但仍存在长短、重量、壁厚等差异,不同的产品组合在一起时,其生产时所需的工艺参数各不相同。但为了达到各种不同产品搭配均衡生产,整体的工艺参数又需要尽可能的统一。且管件产品的市场需求特点是多品种小批量,故在生产时需要频繁换模。在不同的产品组合下,需照顾个别工件的工艺特殊性要求,权衡不好就容易产生缺陷。笔者就实际生产中遇到的粘砂、缩孔、缩松、气孔和冷隔缺陷问题进行了梳理并对解决措施进行了总结,以供同行借鉴。

2.1 粘砂缺陷及解决措施

2.1.1 粘砂原因分析

图2 G009 组合型板模具

图2 是G009 组合型板模具,从图2 中可以看出,该模具组合中DN300 盘承的法兰盘壁厚最厚,高度最高。本模具中管件最厚壁厚为23.5 mm,最薄壁厚为8 mm.在铸件的浇注冷却过程中,下箱铁水压力大,厚大壁处容易产生粘砂缺陷,因此生产中DN300 盘承下箱法兰盘处容易产生粘砂,如图3 所示。

图3 DN300 盘承粘砂件

另外其型板局部的某些复杂结构,在造型加砂过程中型砂很难充分到达这些地方,导致局部的型腔致密度不足,抵抗铁水渗透能力下降,导致产生局部粘砂缺陷。因在生产线上造型,只能将型砂性能指标稳定在一个范围内,无法做到像手工造型时那样将不同性能指标的型砂组合使用,生产线上只能通过调节型砂紧实率等指标,以求得综合性能最佳。

2.1.2 粘砂解决措施

通过跟踪查看实物粘砂位置规律,通常在下半箱,且靠近底部圆弧面;其状态为粘附在产品表面的砂铁混杂物。通过采取以下措施进行了试制调整:

1)根据型砂检验参数,增加煤粉含量,在浇注过程中在铸件表面产生更多光亮碳、还原性气体和胶质体,形成保护膜,以改善铸件粘砂。

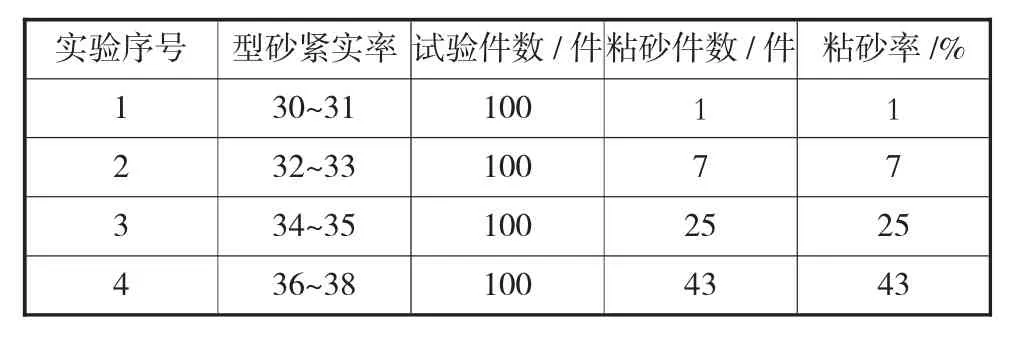

2)保持型砂有效煤粉和有效膨润土不变,通过改变型砂紧实率,如表2 和图4 所示,通过实验调整统计数据显示,DN300 盘承粘砂率通过调整型砂紧实率在30~31 之间时相对最低。笔者公司将型砂紧实率由36~38 稳定到30~31,DN300 盘承粘砂缺陷基本解决。

3)降低浇注温度,可以减弱铁水对型腔砂粒间的渗透能力,减少铸件粘砂率。公司刚开始使用G009 模具,浇注温度1 390 ℃~1 420 ℃时,DN300盘承粘砂率是17%,浇注温度降低10 ℃~20 ℃后,粘砂率下降到2%,效果改善明显。降温措施可单独进行,但降温幅度不宜过大,需要综合观察,以整个型板上所有产品不产生诸如冷隔等其他缺陷为准。

表2 不同的型砂紧实率对应的DN300 盘承粘砂率

图4 不同型砂紧实率对应DN300 盘承粘砂趋势

2.2 缩孔缺陷及解决措施

2.2.1 缩孔原因分析

组合模具存在产品形状结构差异大,排列紧凑,部分热节点难以设计补缩冒口等特点,易产生缩孔缺陷。如图5 所示,G008 模具中DN200×90°双盘弯管远离内浇道的上箱法兰盘处容易产生缺陷,此处远离浇道,和芯头定位块间的距离很近,空间有限难以添加补缩冒口,生产中容易在DN200×90°双盘弯管远离内浇道的上箱法兰盘处形成内部缩孔缺陷,法兰盘表面缩陷,如图6 所示。

2.2.2 缩孔解决措施

1)通过将DN200×90°双盘弯管法兰盘半环形内浇道改成整环形内浇道,改变内浇道分布,转移法兰盘处的热节点,降低法兰盘缩陷缺陷。

2)C 是使石墨膨胀的元素,Si 是影响凝固初期膨胀量的元素。因此,在合适的CE 范围内采取高C 低Si原则。将G008 模具工艺卡中ω(C)调整为3.6%~3.8%,ω(Si)调整为2.55%~2.7%后,DN200×90°双盘弯管法兰盘缩陷倾向明显减少。

图5 G008 组合型板模具

图6 DN200×90°双盘弯管缩孔缺陷

表3 不同浇注温度对应DN200×90°双盘弯管法兰盘缩陷率

图7 不同浇注温度对应DN200×90°双盘弯管法兰盘缩陷趋势

3)浇注温度对铸件的缩孔倾向有很大的影响,如表3 和图7 所示。随着浇注温度的升高,DN200×90°双盘弯管法兰盘缩陷占比显著提升。浇注温度过高,会出现较大的凝固收缩,易形成缩孔、缩松等;在保证其他性能的前提下,尽可能取低温,但温度太低则容易产生冷隔等缺陷。经模拟分析并通过试制实验将浇注温度调整为1 380 ℃~1 420 ℃,DN200×90°双盘弯管的法兰盘缩陷问题基本得到解决。

上述措施是在单独进行的情况下得到的实验结果,上述3 种措施组合进行效果更优。

2.3 气孔缺陷及解决措施

2.3.1 气孔原因分析

组合模具中,产品因形状结构不同对模具排气系统的要求也不一样。如图8 所示,G011 模具中DN300×100 承插单支盘产品结构比DN300 双承套管更复杂,产品重量和浇注铁水的流程更长。因此,G011 模具中DN300×100 承插单支盘产品的充型时间更长,浇注过程中产生的发气量更大,在实际生产中DN300×100 承插单支盘更容易产生气孔。如图9 所示,DN300×100 承插单支盘管件上表面产生椭圆形和梨形的大气孔,主要是卷入气孔和侵入气孔。

2.3.2 气孔解决措施

图8 G011 组合型板模具

图9 DN300×100 承插单支盘气孔缺陷

1)加大内浇口截面积。通过将DN300×100 承插单支盘承口半环形内浇道改成整环形内浇道,管身增加内浇道,原先的半封闭式浇注系统(ΣF直∶ΣF横∶ΣF内=1∶2∶0.8)转变成开放式浇注系统(ΣF直∶ΣF横∶ΣF内=1∶2∶2.2),浇注速度每箱提高3 s.大流量满杯浇注不容易断流,铁水平稳充型,可以减少浇注时卷气。

表4 DN300×100 承插单支盘砂芯树脂加入量和铸件气孔对比

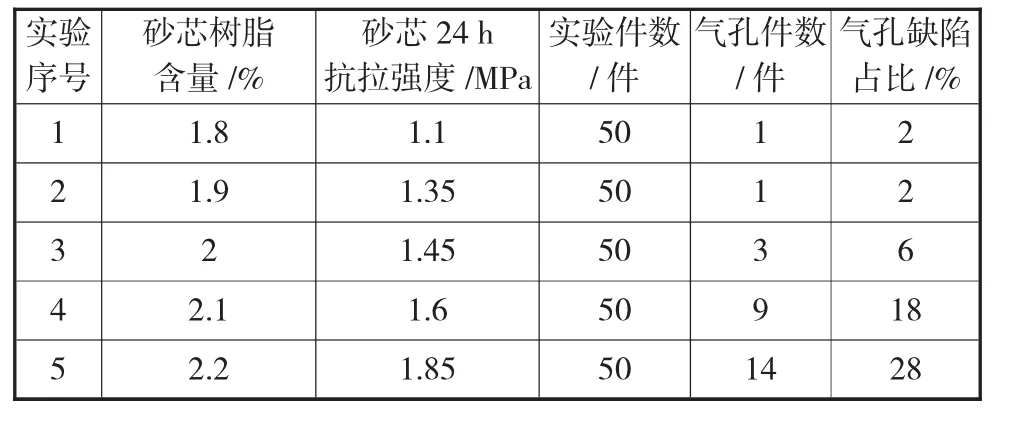

2)降低砂芯中的树脂加入量。冷芯盒砂芯中的树脂在浇注过程中产生大量气体,如果不能及时有效排出,就会侵入铸件表层形成气孔。如表4 和图10 所示,随着砂芯树脂含量的升高,DN300×100 承插单支盘气孔缺陷占比越来越大。但砂芯树脂加入量也不是越低越好,树脂加入量越低,砂芯强度越低,在浇注过程中铁水容易穿透砂芯造成跑火。因此,将G011 模具工艺卡中的砂芯树脂加入质量分数规定为1.9%~2.0%.

3)控制型砂中的水分量。型砂含水量越大,铸件气孔倾向越大,浇注过程中,高温铁水和型砂接触,会让接触的水分瞬间气化,体积增加约1 700倍。水含量越高产生的气体越多,越容易在铸件表层形成侵入气孔,通过实验得出型砂含水质量分数从3.3%~3.4%降低到3.0%~3.1%后,DN300×100承插单支盘气孔缺陷率最低。

4)G011 模具通过增加插口气针、管身气针和砂芯排气气针,可以有效地将砂芯和型砂在浇注过程中产生的气体及时排出。

通过以上措施的实施,使得DN300×100 承插单支盘气孔缺陷得到控制,气孔基本消除。

2.4 冷隔缺陷及解决措施

2.4.1 冷隔原因分析

图10 DN300×100 承插单支盘砂芯树脂含量与气孔缺陷关系图

G005 组合模具一模有4 个不同产品,如图11所示。模具中DN100 盘插铁水流程长,管身壁厚只有7 mm,插口段末端壁厚6 mm.由于插口位置离内浇道太远,且管件壁厚太薄,G005 组合模具中的DN100 盘插插口末端很容产生冷隔缺陷,如图12所示。

图11 G005 组合型板模具

图12 DN100 盘插插口冷隔

2.4.2 冷隔解决措施

1)通过将DN100 盘插半环形内浇道改成整环形内浇道,原先ΣF直∶ΣF横∶ΣF内=1∶2∶0.9转变成ΣF直∶ΣF横∶ΣF内=1∶2∶1.1,浇注速度每箱提高2 s,DN100 盘插插口冷隔缺陷明显好转。

2)在保证其他件不产生粘砂等缺陷的情况下将浇注温度由1 350 ℃~1 380 ℃提升30 ℃,DN100盘插插口冷隔缺陷大幅降低。

通过上述两项措施,提高浇注速度、适度提升温度,对易产生冷隔缺陷的件能稳定控制冷隔的发生。

3 结论

(1)与单体模具相比,组合模具可以大大节约模具制造费用,对于管件产品具体是选用单体型板还是组合型板,可根据产品批量、产品特点及投入来灵活选用;

(2)采用组合式型板可满足管件产品批量生产的需要,但需在设计时充分作好型板的设计。首先,充分考虑产品批量、产品规格大小特点进行分类、搭配;第二,需作好各单个产品的铸造工艺分析,根据各工艺参数的范围进行分类,比如充型时间、温度、壁厚、热节等,把相同或相近的管件布置在同一组型板上;

(3)在组合型板生产期间,需针对各个产品组合在既定分析的基础上进行试制调整,对各种产品组合的工艺特点有针对性的进行少量工艺调整,以修定最终的工艺卡,方可稳定生产。比如:

1)对于产品粘砂,在静压线造型过程中降低型砂紧实率,可以提高型砂的流动性,有效降低管件粘砂倾向;

2)对于浇注流程较短的工件降低浇注温度对管件的粘砂和缩孔缺陷改善明显,对于浇注流程长的工件需适当提高浇注温度,以免产生冷隔;

3)减少浇注过程中产生的气源,增强型腔排气,可降低管件气孔缺陷;

4)增大内浇道面积,提高浇注速度,可有效降低管件气孔和冷隔缺陷。