汽车覆盖件模具铸件结构分析探讨

马小喆,王润明,计明旭

(1.北汽福田汽车股份有限公司,北京 102206;2.天津虹冈铸钢有限公司,天津 300457)

汽车公司在开发模具时,参考业务计划来确定模具的寿命。批量生产的模具寿命一般设定为30万次、50 万次。不同的模具寿命要求不同强度的模具结构。在实际加工或冲压生产过程中,发现有些模具设定模具寿命为30 万次或50 万次,但不到1 万次就出现了铸件开裂缺陷,甚至有的铸件在加工过程中就出现了缩松缺陷。铸件加工过程中出现的缩松和模具使用过程中开裂缺陷是汽车覆盖件模具中常见的重要缺陷,而铸件结构是导致铸件缩松及冲压过程中产生开裂的重要原因。本文针对铸件缩松及开裂和模具结构强度展开分析探讨。

1 汽车覆盖件模具铸件缩孔缩松

1.1 汽车覆盖件模具铸件使用情况介绍

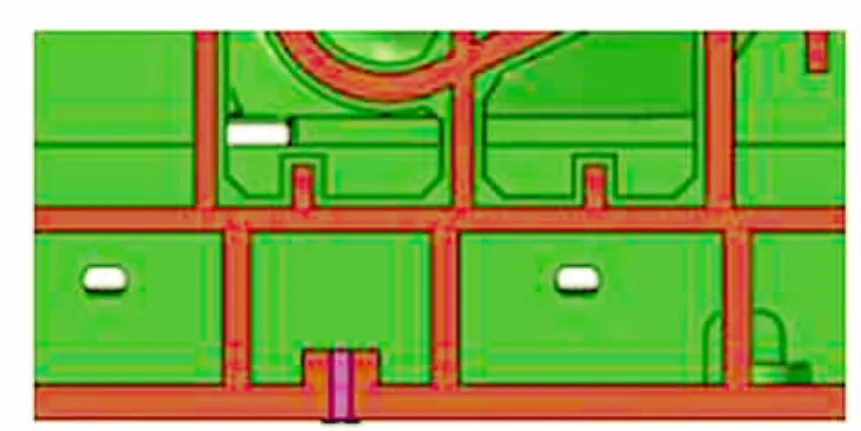

汽车覆盖件模具可分为拉延、翻整成型、修边冲孔、斜楔类模具。由于铸件有良好的耐磨性、切削加工性以及消震性,且能生产结构复杂件常被用在汽车覆盖件模具的生产中。汽车覆盖件模具中,90%以上的重量是铸件,常用在汽车覆盖件模具中的铸件有灰铸铁、球墨铸铁、合金铸铁或铸钢件。覆盖件模具如图1 所示。

图1 覆盖件模具外形图

汽车覆盖件模具分为工作部分部件和上下模座。板材厚度为1.2 mm 以下的拉延模凸凹模、压边圈所用材质为钼铬铸铁或GM246、球墨铸铁等;板材厚度1.2 mm 以上的,凸凹模、压边圈镶块所用材质为Cr12.

翻整类及修冲类模具、上下模座和压件器材质通常都是HT300.当板材厚度为1.2 mm 以下时,翻整及修边类模具工作部件的上下翻边/修边刀块采用铸造空冷钢;当板材厚度为1.2 mm 以上时,翻整及修边类模具工作部件的上下翻边/修边刀块采用锻造钢Cr12、SKD11 等。斜楔类模具的大中型非标斜楔材质一般为HT300,其余模具部件材质与翻整/修冲类模具类同。

1.2 铸件缩孔缩松分析

在模具实际制造过程中,经常会发现有些铸造的模具在加工过程中出现缩孔缩松缺陷。如图2 拉延凹模所示。模具加工后缩孔缩松的表现形式为:孔洞、组织粗大。缩孔缩松是指铸件最后凝固的区域没有得到液态金属或合金的补缩形成分散和细小的孔洞。常分散在铸件壁厚的轴线区域、厚大部位、冒口根部和内浇口附近。缩松隐藏于铸件的内部,外观上不易被发现。铸件在凝固时,表层的先凝固,组织致密。而在厚大铸件面层的中心位置或筋板交叉位置凝固缓慢出现热节,就会出现组织石墨粗大或者缩孔缩松缺陷。

图2 模具铸件加工后缩孔缩松表现

根据缩孔形成的机理可知,铸件壁厚应该均匀一致,保持冷却速度一致,尽量避免局部铸件壁厚过大。如果局部不能保持和整体相一致的壁厚,要制定局部放置冷铁方案,防止缩孔、缩松风险的产生。

而在实际的模具制作中这种缺陷又会发生新的种类。如用实型铸造的方法制造模具铸件,往往在泡沫模型制作时局部凹角部位因泡沫模型制作厂家刀具过大的问题不能按技术要求保留10 mm加工余量,实际余量过大有的甚至达到30 mm 以上,而铸造厂家又不能从模型上直观的识别这些缺陷而在风险处未制定对策时,当铸件将表面的致密层加工20 mm 以上时就会出现缩松类缺陷。

此外,如图3 所示,型面局部因产品设计变化,实型更改时局部增加了贴量。因为贴量导致余量过大且在泡沫上贴量时使用的胶水中所含的水分都会成为铸铁产生缩松的重要因素。受铸铁本身特性所限,从铸件表面至内部15 mm 处组织最为致密,硬度也比较高。而如果加工时将致密层加工去除则会出现内部的缩松缺陷并会导致硬度的降低。

图3 局部加工量过大导致缩松

鉴于以上分析,为了避免出现缩松缺陷,覆盖件模具铸件结构的壁厚、型面厚度要均匀一致,保证整体铸铁冷却速度偏差不大。泡沫实型制作完成后,因产品设计局部要增加贴量的,一方面要求贴量不能太大,贴量过大会导致局部型面过厚,且尽可能采用将局部加工去除并镶入调整过余量的新泡沫的方式修改,减少贴量时胶水及型面不贴合导致的空气在型面的存在;另一方面,如果铸件局部厚度不能保证一致时,铸造厂家要考虑局部置铁冷措施。(受型面曲度所致铸件细小的缩松类缺陷不能提供超声波探伤发现)。

2 汽车覆盖件模具铸件出现裂纹情况分析

模具制造完成验收合格后投产,设计寿命为30万次,实际生产中发现有个别模具生产1 万件左右,模具疲劳失效,铸件出现局部开裂,产生严重的安全隐患。对产生裂纹的部位现场勘查,并结合模具结构图进行分析,发现铸件结构的强度差是导致铸件开裂的一个原因。下面针对铸件结构强度问题进行分析探讨。

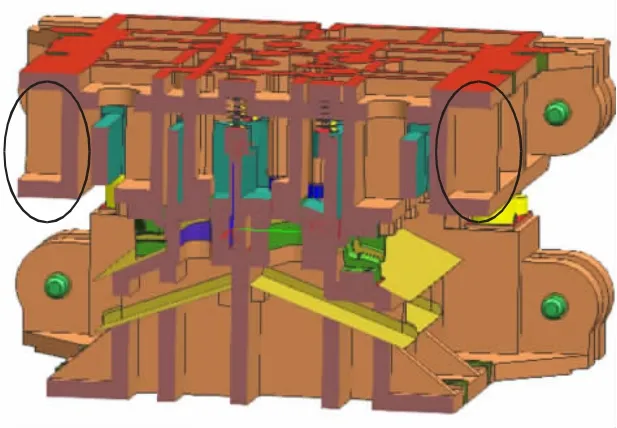

2.1 铸件受力不平衡

如图4 所示的侧修边模具,外形较大,吊修斜楔已经探出了压力机工作台外。侧修边力加载在下模座斜楔安装座上,安装座靠悬置的斜筋支撑,斜筋受斜向下40°的冲击载荷,无其他力平衡,长期受不平衡重载荷力,导致下模加强筋产生裂纹。此类裂纹形态一般为下面开口大上面开口小的状态。裂纹呈从下向上开裂的趋势。改进设计方案见图5所示,斜筋(凃红色线)作了加强,提高了抗斜下冲击力。采用改进方案后模具的寿命得到了提高。

2.2 上下模座铸件底板筋设计强度分析

上下模座铸件底板筋是为了提高铸件的强度而设计,底面筋板设计不合理,以及强度不足在模具使用过程中极有可能导致模座开裂,如图6 所示。上下模座底面板筋设计有两种结构,如图7 和如图8.图7 是常见的模座底面筋分布,铸件筋等距离分布,通常筋的距离设计为350 mm~450 mm 左右,最好不超过500 mm.间距越大,模具强度越低。图8 铸件筋交叉分布,成网格状,筋与筋之间的支持能力大于图6 所示的等间距布置筋。模具寿命要求较高的,要求上下模座底面铸造筋采用图8 设计。

图4 铸件产生裂纹

图5 铸件结构设计改进

图6 底面筋板强度不足导致开裂

图7 筋等距离分布

图8 筋交叉分布

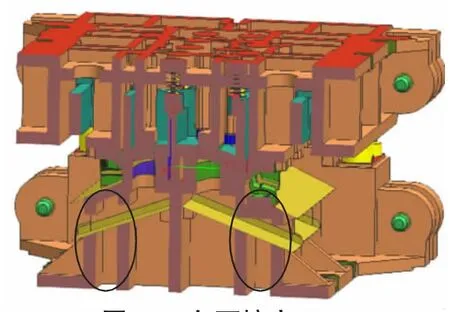

2.3 铸件侧壁筋设计强度分析

铸件侧壁筋设计常见的有两种结构,一种是侧面挖空减轻设计,如图9 所示;一种是向下挖空减轻,如图10 所示。侧面挖空使模具外观看起来敞亮,在工作刀块受力区设置一圈立筋和侧挖分布的横筋,以此来保证刀块受力有支撑,满足冲压受力平衡。如果侧向挖空的面积大于向下挖空面积时,侧向挖空结构减轻模具重量优于向下挖空结构。由于冲压的力量来自模具的高度方向,故向下挖空的铸件结构能更好地抵抗冲压时的冲击力,向下挖空铸件的模具强度优于侧挖空结构的模具强度。模具寿命要求较高的,建议铸件侧壁设计采用向下挖空结构。

图9 侧面挖空

图10 向下挖空

2.4 铸件壁厚设计分析

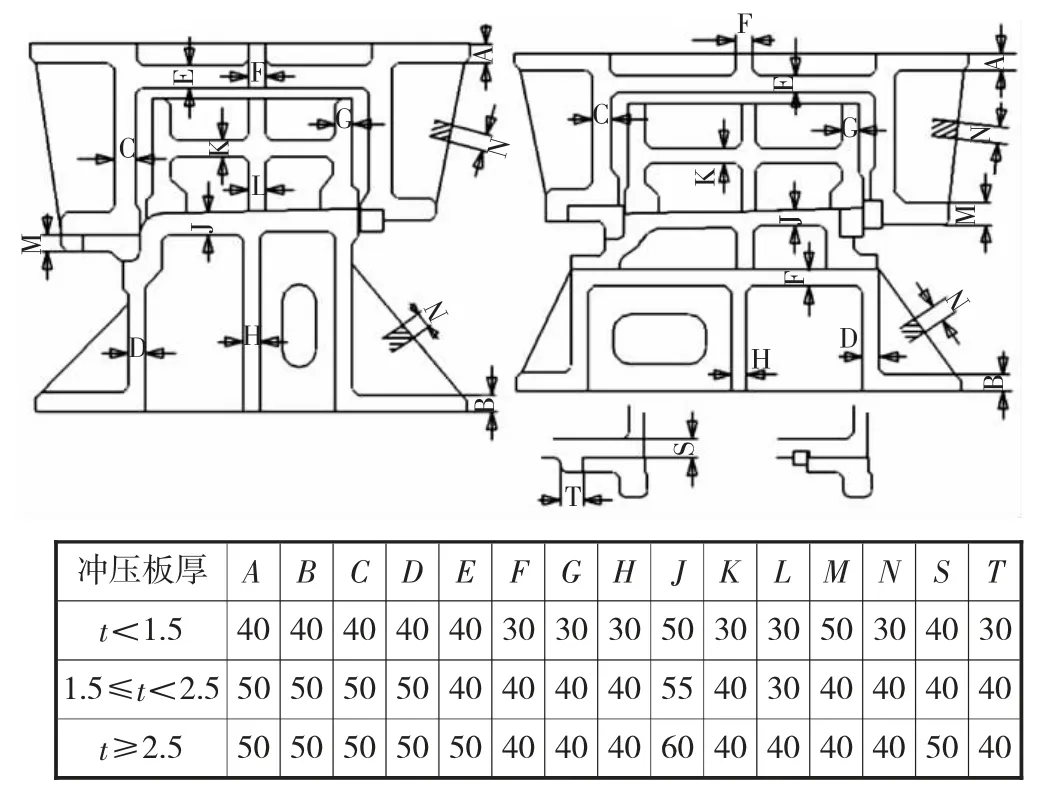

一般把新产品生命周期内每年度的业务需要量的总和作为模具寿命规划的依据。通常把模具寿命规划为30 万次和50 万次两个等级,那么30 万次和50 万次的模具有何不同?这是冲压规划技术人员经常探讨的话题。除了模具材质存在差异外,在铸件的壁厚上也存在较大差异。50 万次寿命模具的型面厚度、主筋厚度参数都要大于30 万次的模具。

30 万次模具的铸件壁厚可参考图11 所示,50万次模具铸件壁厚可在此表参数的基础上放大1.5倍。

图11 铸件结构参数

3 结束语

铸件是覆盖件模具的主体和核心,铸件的质量决定了模具的质量。缩孔、缩松是覆盖件模具铸件中常见的缺陷,缩孔、缩松的存在直接降低了模具的寿命。防止铸件存在缩孔、缩松,需要控制好铸件壁厚,合理设计铸件的结构。覆盖件模具铸件在使用过程中最主要的失效形式是出现裂纹,出现裂纹的主要原因是铸件的结构不合理、铸件的强度不足。所以提高覆盖件模具铸件寿命的主要措施是合理的结构设计与足够的强度设计。