粗糙沥青路面轮胎滚动噪声室内室外试验匹配度研究

郭云飞,胡开明,权循宇,曹 诚,张文明

(1.上海交通大学 机械系统与振动国家重点实验室,上海 200240;2.上汽大众汽车有限公司,上海 201805)

轮胎滚动噪声是目前车辆噪声的主要组成部分[1-3],且随着新能源车的普及与应用,传统发动机的噪声占比越来越弱,使得轮胎噪声的研究意义愈发明显[4]。轮胎滚动噪声的主要振源来自于路面不平度激励,而不同的路面形貌会产生不同频段的轮胎噪声。

中国目前的高速公路中,90%以上属于沥青路面,而随着温度、湿度、天气条件的不同,沥青路面会出现不同种类与不同程度上的损害,从而形成噪声明显但并不十分影响驾驶的粗糙沥青路面,中国仍处于高速公路大发展建设阶段,因此国内在沥青路面养护方面还是以应急性养护为主,从而使得粗糙沥青路面在中国成为一种典型性路面[5],已有研究表明,该类路面的轮胎噪声频段主要集中分布在中低频段[6]。

魏建军[7]从声学原理的角度出发,分析了沥青路面混合料的孔隙率、粒径以及路面厚度对轮胎噪声的影响;朱振华等[8]在半消声室内,利用水泥转鼓鼓面对轮胎噪声进行了测试,并探究了不同环境(温度、湿度)对轮胎噪声的影响;陈燕等[9]研究了轮胎噪声室内转鼓法与室外滑行法测试数据的相关性,其转鼓鼓面采用水泥鼓面,室外试验采用沥青路面,试验发现两者的数据频谱在800 Hz~1 600 Hz频段内有一定的相似性;刘先锋等[10]在沥青转鼓鼓面上对某轿车进行了车内低频噪声的测试,通过改变车顶横梁结构改善了车内后座存在的低频轰鸣声;S.C.C.Jeff等[11]研究表明,在室内和室外轮胎噪声测试中,车速工况为40 km/h、60 km/h、80 km/h时,相同测点位置的噪声数据很接近。

从以上研究可以看出,由于沥青鼓面的造价较高,对沥青路面的轮胎噪声研究中,室内外的路面并未达到统一;且针对两者噪声数据的匹配度有定量研究的较少;其轮胎噪声测点多为远场测点或车内测点,较难真实还原轮胎滚动噪声。

本文针对车辆用户抱怨较多,且在中国较为典型的粗糙沥青路面,进行了室内沥青转鼓、室外专用试验道的轮胎滚动噪声试验,其测点位置包括车内外共五个测点,并对两者噪声频谱数据的匹配度进行了定量的研究,从而获得了恶劣天气下,可替代室外试验的室内试验工况与轮胎噪声频谱的匹配频段。

1 匹配度评价方法

在判定两条曲线的匹配度时,R2相关系数是一个重要的判定指标[12]。相关系数R2=1-,其中是残差平方和 ,是总偏差平方和。从公式中可以推出,相关系数即回归平方在总平方和中所占的比率,它反映了回归模型所能解释的因变量变异性的百分比。例如R2=0.785时,则说明变量y的变异中有78.5%是由变量x引起的。当R2=1,表示所有的观测点全部落在回归直线上,当R2=0表示自变量与因变量无线性关系。

2 试验方案设计

2.1 测试方案

试验车辆为大众某A级车,整备质量为1 650 kg,轮胎尺寸为205/55 R16,其车内噪声状况良好。试验前关闭行李箱盖、天窗、所有的车窗和进排气的通风装置,除试验设备外,车内无其他杂物;在轮胎冷态时,将气压调整到厂定的半载状态气压;试验前对所有麦克风进行标定;两组试验中车内驾驶员、测试员保持一致;试验开始之前,先将试验车辆以100 km/h匀速行驶15 min,对车辆进行预热。试验工况为30 km/h、40 km/h、50 km/h匀速工况以及50 km/h~20 km/h滑行工况,每组数据采集3次,时长为10 s,采样频率为44.1 kHz。

室内试验在四驱转鼓消声室内进行,采用转鼓倒拖的方式使轮胎转动,模拟车辆的行驶,此时发动机处于熄火状态并挂空挡。为了保证试验工况的一致性,转鼓鼓面采用图1中的沥青转鼓鼓面,可以发现其表面纹理与图2中的光鼓鼓面有明显不同,这也是试验的创新性所在。

图1 沥青转鼓鼓面

图2 光鼓鼓面

如图3所示,驱动转鼓,根据车内车速记录仪数据采集不同工况下噪声数据。

室外试验在试车场内专用沥青试验道进行,如图4(右侧车道)所示。试验道长200 m,每次试验时,均保持车辆从南向北行驶,采集路段为试验道中的固定路段,以此保持试验的稳定性。

试验中使用KMT车速传感器测量车辆行驶速度,该设备通过Pulse接口将车速信号输出给SQuadrigaⅡ8通道数采测量系统,SQuadrigaⅡ设备将采集信号输出给计算机,使用Artemis SUITE软件进行数据分析。为保证试验工况的一致性,在进行室内室外试验时,车外传声器均配置风球,以减少周围空气流动过大对其产生影响。

图3 室内转鼓试验

图4 室外试验道试验

2.2 测点布置

在利用传声器进行噪声测量时,声源的复杂性、不同测点的位置会使得测量结果大不相同。因此为了保证试验的准确性,测点的选择十分重要。

车内测点测量结果可以体现驾乘人员最真实的听觉感受,这也是各主机厂在NVH方面最关切的问题之一,且在该路面工况下,测量结果中轮胎噪声的比重较大;车外测点结果可以体现轮胎道路噪声最真实的反应。因此,同时设置车内外测点可以全面地对轮胎噪声进行评估。

在测量设备和测量环境允许的情况下,主机厂对车内噪声进行测量时,通常在车内设置4个测点,可以排除某些位置出现异响对实验结果进行干扰,即试验结束后,对比4个测点,若数据结果没有明显差别,即可判断车内无干扰噪声;分析时,若发现4个测点结果差别不大,可仅取一个测点即驾驶员耳侧测点进行分析;

为了排除发动机噪声对实验结果的干扰,不宜在前轮布置测点;为了排除排气噪声对实验结果的干扰,不宜在左后轮布置测点;在位置允许的情况下,可在右后轮轮轴左右两侧各布置一个测点,但考虑到室外实验时,左侧测点的固定吸盘杆倾斜方向与汽车行进方向相反,具有一定的危险性,因此车外测点仅设置一个。

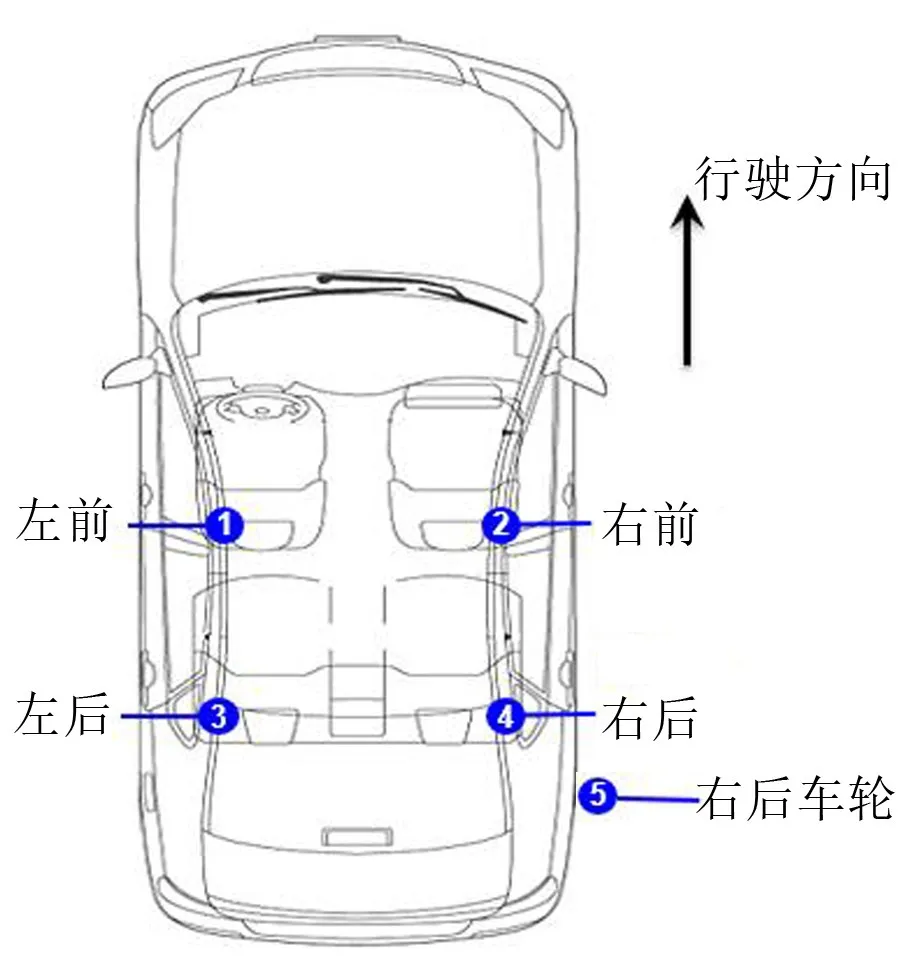

本试验共布置5个测点,其位置示意图如图5所示。

图5 测点位置示意图

在车内布置4个传声器,传声器的测点位置代表驾驶员和乘客耳部位置的噪声,可简单地描述为左前,右前,左后,右后。准确的位置描述为:传声器的垂直位置高出空座椅表面和座椅靠背面相交线0.7±0.05 m,并处于相交线的正上方,水平位置离车内装饰距离0.2±0.02 m,使用吸盘将传声器固定在所述位置,图6、图7分别为左前和左后传声器的安装情况。

图6 左前测点位置

图7 左后测点位置

近场布置测点时,一般传声器与声源的相对位置在10 cm~30 cm为宜,距离过远将使得声压变低,噪声变长,距离过近则由于传声器自身存在的“近距效应”,使得低频声过高,影响试验数据。轮胎滚动噪声中的声源位置在轮胎与地面接触的前后缘,所以,传声器的离地高度应尽量接近声源位置,出于试验安全性的考虑,将近场传声器布置在离地10 cm,距离车轮侧壁20 cm,距离轮轴20 cm处。如图8、图9所示。

此传声器在试验中配置风球,以减少周围空气流动对测试结果的影响。

图8 室外车外测点位置

图9 室内车外测点位置

3 试验结果分析与讨论

使用Head公司的Artemis分析软件对采集的数据进行处理,选取3次测试结果的平均值作为最终值,测试结果分为匀速和滑行两种工况进行讨论。

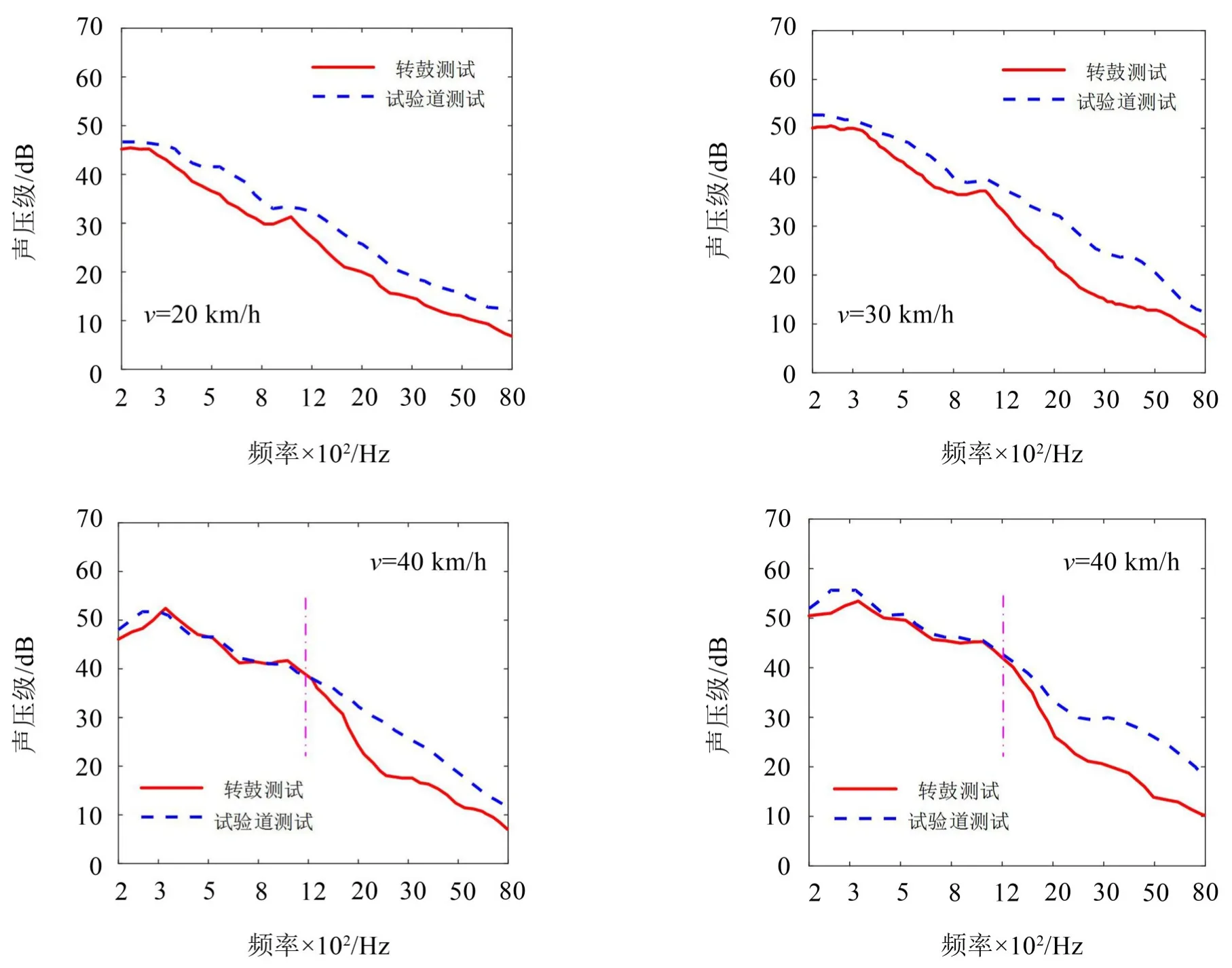

图10为不同匀速车速工况下,室内室外左前测点的噪声频谱匹配情况,可以发现,当车速为20 km/h、30 km/h时,噪声频谱的大致趋势一样,但匹配度不高,计算其相关系数分别为R220km/h=0.823 6、R230km/h=0.8129;当车速为40 km/h、50 km/h时,在1 200 Hz以下,其匹配度较高,计算其相关系数分别为R240km/h=0.958 6、R250km/h=0.9503;而1 200 Hz频段以下也是该路面的主要噪声频段。

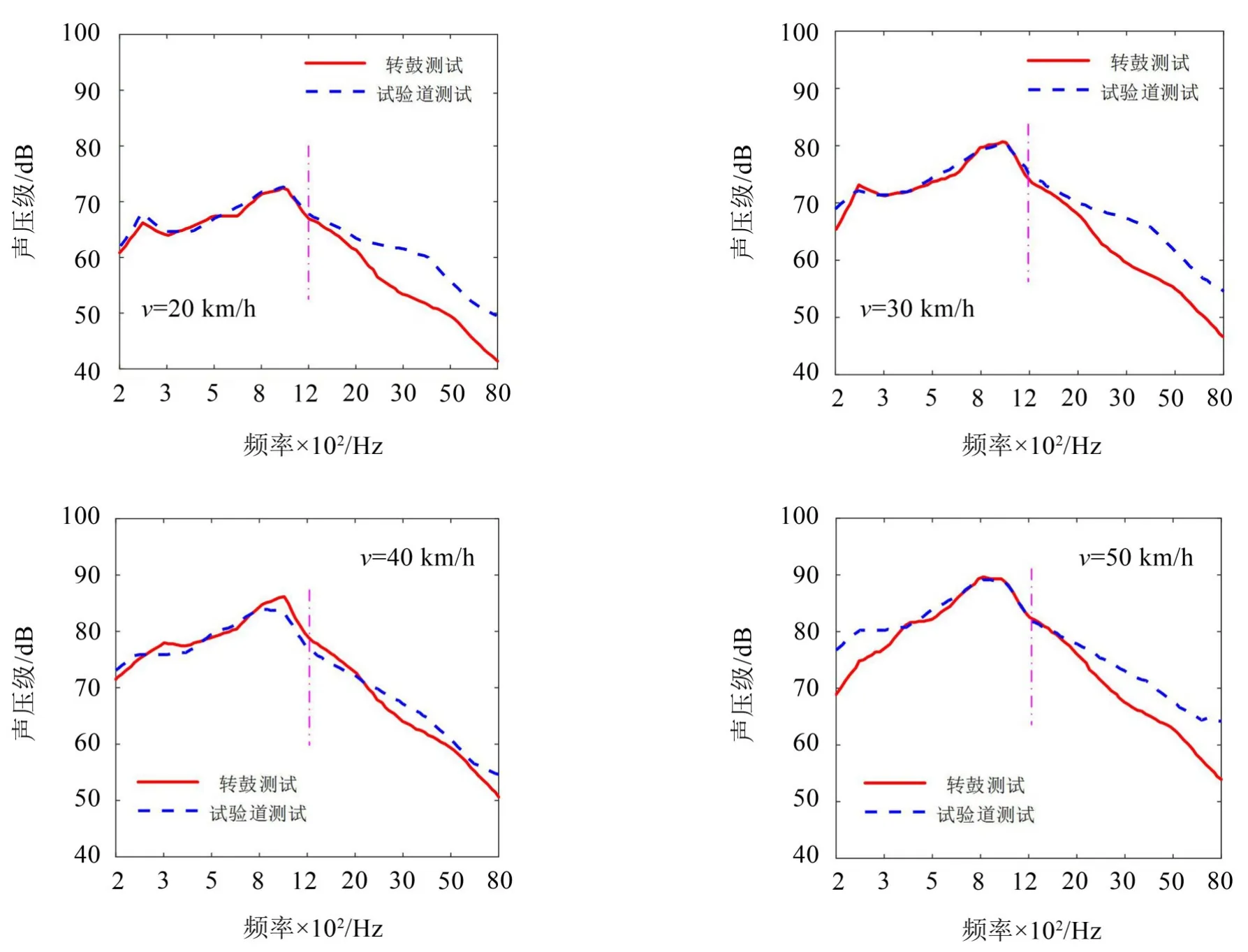

图11为不同匀速车速工况下,车外测点的噪声频谱匹配情况,可以发现,无论是低速还是高速车速下,其匹配情况都要好于车内测点,在1 200 Hz以下,计算其相关系数分别为R220km/h=0.985 6,R230km/h=0.9829,R240km/h=0.9686,R250km/h=0.9003。

图10 匀速工况下左前测点室内外噪声频谱对比

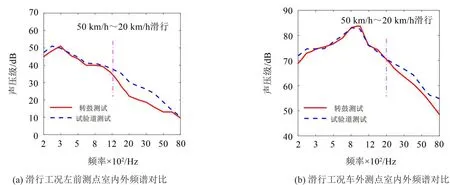

图12(a)为滑行工况下,左前测点的噪声频谱匹配情况,在1 200 Hz以下,其匹配度较高,相关系数为R250-20km/h=0.9739,图12(b)为滑行工况下车外测点匹配情况,在2 000 Hz以下,其匹配度较高,曲线基本重合,相关系数为R250-20km/h=0.9869。

图11 匀速工况下车外测点室内外噪声频谱对比

图12 噪声频谱匹配情况

4 结语

本文所进行的室内外轮胎噪声匹配度的研究中,创新性地设计了该路面的四驱转鼓沥青鼓面轮胎噪声试验,试验中较为全面地覆盖了车内外测点,并将试验结果与试验道试验结果的匹配程度进行了定量的研究;研究发现,当因恶劣天气而无法进行粗糙沥青路面的室外试验时,在四驱转鼓实验室内,可布置右后车外测点进行轮胎噪声的采集,无论是滑行工况还是匀速工况下,其噪声数据都与试验道数据有着较高的匹配程度;如果需要进行车内测点的噪声采集,则建议工况取滑行工况或车速大于40 km/h的匀速工况。获得了与粗糙沥青路面室外轮胎噪声试验相匹配的多测点的室内试验工况,减少了对环境的依赖性,提高了重复试验的准确性与安全性,降低了试验成本。