大蒜取种装置取种清种性能离散元模拟与试验

侯加林,王后新,牛子孺,席 芮,李天华

大蒜取种装置取种清种性能离散元模拟与试验

侯加林1,2,王后新1,3,牛子孺1,2,席 芮1,李天华1,2※

(1. 山东农业大学机械与电子工程学院,泰安 271018;2. 山东省农业装备智能化工程试验室,泰安 271018;3. 山东临工工程机械有限公司,临沂 276400)

针对当前大蒜机械化种植单粒率低的问题,采用“取多留一”的设计思路,设计了爪式循环单粒取种装置,采用离散元技术建立大蒜充种与清种动力学模型,通过单因素仿真试验明晰了该装置完成单粒取种的内在机理。充种过程以取种爪中间板圆弧半径、圆心角及侧板横向间距为试验因素,以目标率为试验指标,通过Box-Behnken试验设计原理进行多因素仿真试验,得到影响目标率的参数依次为取种爪侧板横向间距、中间板圆心角、中间板圆弧半径;清种过程以清种栅板倾角为试验因素,以合格率、漏播率为试验指标,通过One-Factor试验设计原理进行清种性能试验,得到其响应曲线。采用Design-Expert8.0.6进行取种参数优化,结果表明各参数最优值分别为中间板圆弧半径为48.52 mm,中间板圆心角为72.59°,侧板横向间距为25.11 mm,栅板倾斜角度为7.41°;模型预测的目标率为90.64%,合格率为92.52%,漏播率为3.30%。开展了室内及大田试验,试验数据与优化结果一致,为大蒜机械化播种单粒取种技术研究提供了参考。

农业机械;离散元方法;设计优化;大蒜;单粒取种;响应面

0 引 言

2018年中国大蒜种植面积超过83.5万hm2,占全球种植面积的60%以上,但主要以人工种植为主,工作效率低、劳动强度大。市场上现有的大蒜种植机械漏播、重播现象严重,难以满足“一穴一蒜”的农艺种植要求,单粒取种技术滞后严重束缚了大蒜种植机械化的快速发展[1-6]。

很多学者开展了大蒜取种装置的研究,多数采用“一次一粒”的方式[7-10]。荐世春等[7]设计了一款旋转式蒜种单粒定向取种器;崔荣江等[8]设计了一种勺链式大蒜取种器,在高速取种时漏取现象较为严重;孙雪[9]设计了一款悬挂式大蒜播种机,采用指夹式大蒜取种结构,同样存在高速取种漏取现象严重的问题。梁开星[10]采用气吸式取种原理设计了一种大蒜单粒取种装置。由于蒜种的背面和2个侧面对吸气面的要求不一样,圆筒形的取种装置比较适合吸取蒜种背面,而吸取2个平面时由于漏气易导致蒜种掉落;圆盘形的取种器,在吸取蒜种的弧形背面时,同样原因易使蒜种掉落;而增大气量将会导致重播率的增加,因此,气吸式取种装置对蒜种形状适应性较差,易导致漏播或重播现象。

将离散元技术用于农业机械排种装置来模拟颗粒物质的微观动力学行为,已获得成熟应用[11-21]。通过离散元仿真可完成窝眼轮式小麦精量排种器设计中关键参数对充种性能影响的单因素试验[12]。采用离散元和有限元软件的耦合实现盘吸式水稻排种器吸种动力学过程模拟,可得到籽粒离散运动状态稳定最优种层厚度[13]。在大豆高速精密播种机凸勺排种器设计与试验中,可确定凸勺半径和凸勺倾角的较优取值范围[14-17]。

针对大蒜单粒种植农艺要求,本文采用“取多留一”的设计原则,研制爪式循环单粒取种装置,通过离散元仿真试验分析充种及清种机制,采用Box-Behnken中心试验法和One-Factor试验原理,并利用Design-Expert8.0.6软件计算得到最优取种、清种参数组合,以期为大蒜播种机械取种装置设计优化提供一种全新参考。

1 取种装置设计及工作原理

1.1 结构及工作原理

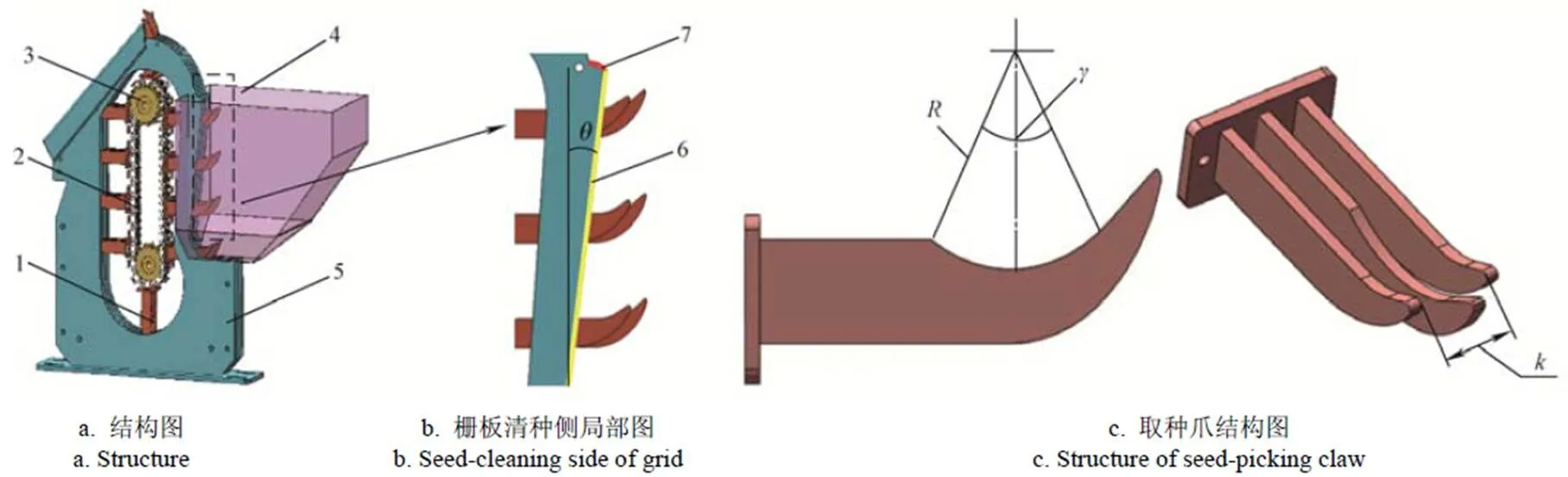

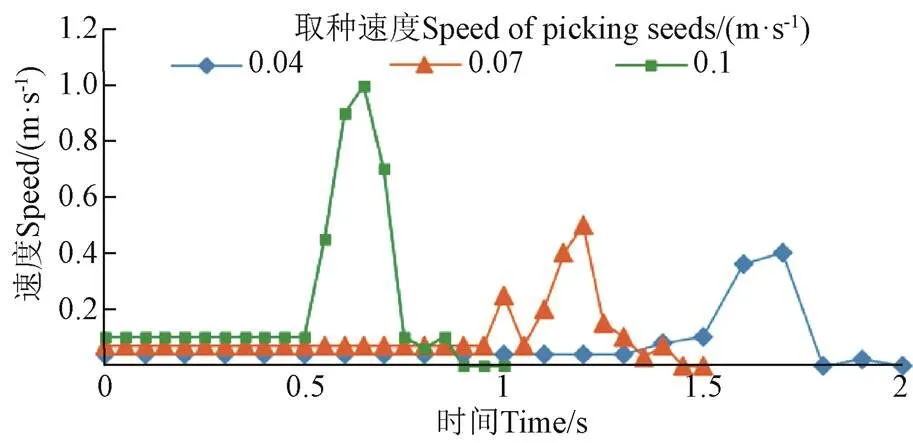

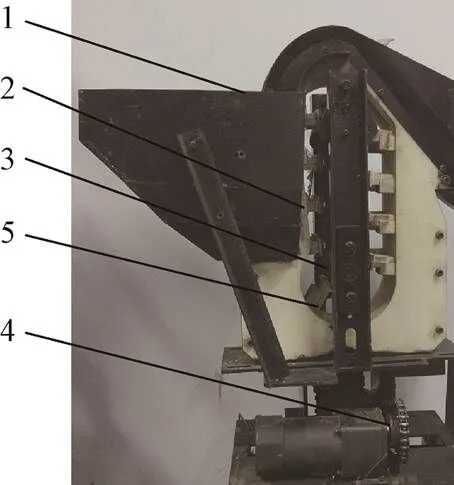

图1a为爪式循环大蒜单粒取种装置,由取种爪、链条、链轮、种箱、栅板组成,链轮带动链条传动,链条带动取种爪运动,两者速度一致。图1b中的栅板倾角决定清种效果。充种阶段,取种爪取到2~3粒蒜种;清种阶段,取种爪沿着倾斜栅板构成的清种滑道向上移动,容种空间逐渐减小,并在弧线7和斜线6交汇处达到最小。在栅板挤压力和自身重力作用下,多取的蒜种被清掉并回落到种箱,取种爪内只剩1粒蒜种,形成单粒取种,图1c为取种爪结构。

1.取种爪 2.链条 3.链轮 4.种箱 5.栅板 6.清种轨迹线 7.清种结束弧线

1.Seed-picking claw 2.Chain 3.Sprocket 4.Seed box 5.Grid 6.Seed-cleaning trace 7.Clean-ending arc

注:为圆弧半径,mm;为圆心角,(°);为横向宽度,mm;为倾角,(°)。

Note:is the arc radius, mm;is the central angle, (°);is the lateral width, mm;is the slope angle, (°).

图1 爪式循环大蒜单粒取种装置

Fig.1 Claw-type circulation single seed-picking device of garlic

1.2 取种爪中间板圆弧半径计算

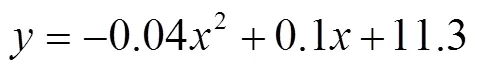

选用山东省兰陵Ⅱ型蒜种[22],长度为32.1±2.5 mm,宽度为18±2 mm,高度为18±2.5 mm;随机选取200粒蒜种,沿拱背对称面切成均匀两半,用扫描仪扫描出蒜种成像模型,通过GetData Graph Digitizer软件依次选取拱背弧线坐标点,获得拱背数据点云样本,利用Python3软件绘制点云并确定取值域边界后拟合生成曲线。采用二次多项式拟合得到平均中间曲线方程为

式中为蒜背高度参数变量,为蒜背宽度参数变量;为曲率半径,mm。

将由式(2)计算得到的曲率半径12.5~55.2 mm作为取种爪中间板圆弧半径的设计取值范围。而对于两侧板的形状,在内侧与蒜种接触的圆弧处做与中间板同直径的1/8圆,安装时,两侧板圆弧比中间板圆弧径向高出3~5 mm。由于蒜种的纵向长度比横向要大,因此以纵向长度作为依据统计拱背曲线,可满足横向放置以及介于两者之间的任意摆放。由于蒜种拱背与平面接触是单点接触,因此中间板曲率半径的设计充分考虑了蒜种拱背与取种爪更好的仿形接触,提高充种稳定性,而2~3粒取种目标取决于圆弧半径、圆心角、侧板横向间距3个参数共同组成的充种空间。

1.3 取种爪容种空间计算

为保证蒜种“取多”而不至于过多造成清种后的重播现象,以抓取2~3粒作为取种爪容种设计目标,容种量取决于蒜种体积以及蒜群孔隙率

式中为蒜群孔隙率;1为自然状态体积,m3;2为密实体积,m3;为质量,kg;为单个蒜种密度,=1080 kg/m3。

采用不同容器计算蒜群自然状态体积1,并采用单粒投放、多粒投放以及一次性倾倒进行蒜种堆积,每种方式均进行50次试验,孔隙率计算结果如表1所示,取值范围为0.46~0.49,取平均孔隙率计算取种爪容种空间

式中3为取种爪容种空间,m3;为抓取蒜种粒数,为实现取种2~3粒,=3。蒜群孔隙率为0.475,计算得出容种空间3为2.85×10-5m3。

表1 蒜群孔隙率

2 取种装置离散元模型建立

2.1 几何建模

为减少仿真时间,取种模型简化为栅板、种箱、取种爪3部分[23]。采用三维建模软件建立与试验用参数相同的取种装置及兰陵Ⅱ类大蒜的CAD模型[24],并分别导入到EDEM中。为满足实际种群蒜种几何尺寸差异,使用颗粒工厂功能并采用Random分布随机生成蒜种,分布系数为构建蒜种模型大小的0.92~1.07倍,共生成蒜种总质量为3 kg,鳞芽朝向设定为随机。

根据《GBZ26578—20大蒜生产技术规范》,平畦种植时株距为80~100 mm,行距为160~200 mm,作业速度为0.06~0.14 m/s[24]。取种速度通过式(6)计算

式中为取种速度,m/s;1为作业速度,m/s;为链条节距,mm;为2个取种爪间隔的链节个数。根据GB/T1243—1997,选取链条参数为08B-1-60,设置取种爪间距为5个链节63 mm,株距取100 mm,带入式(6)得种取爪速度为0.04~0.09 m/s。

2.2 仿真参数

因为蒜种之间、蒜种与取种装置之间均无黏附作用,所以模型中均采用Hertz-Mindlin无滑动接触模型[12],栅板、种箱、取种爪设置为45号钢,仿真所采用的物料本征参数、接触参数如表2所示[22],以20%的时间步长作为计算步长。

表2 大蒜取种仿真参数

3 取种装置单因素仿真分析

3.1 取种过程分析

3.1.1 取种爪结构对充种性能的影响

取种爪结构决定容种空间大小,当空间偏小时,一次抓取单粒蒜种,易掉落造成漏播;增大容种空间可满足多粒取种要求,一次抓取3粒蒜种为较理想取种状态;当超过3粒时,靠近栅板的蒜种稳定性差,易同时留住或清掉,出现留多或漏播现象。

基于取种爪的容种空间以及蒜种外形参数,同时根据实际大蒜种植取种经验,蒜种取种爪中间板圆弧半径30~50mm,中间板圆心角60°~80°,两侧板横向宽度18~30mm比较适合大蒜取种的要求。选取=40 mm,=70°,=24 mm;=30 mm,=60°,=24 mm;=30 mm,=70°,=30 mm分别为工况1、工况2、工况3的参数,以取种速度为单因素进行取种效果仿真试验,结果如图2所示。

图2 不同结构参数取种效果

将1次抓取2~3粒蒜种的次数在总取种次数中所占的比例称为抓取目标率,由图2可知,在同一速度下不同的取种爪参数对充种性能有不同的影响,且目标率相差较大;当以速度为单因素进行试验时,同一种取种爪参数的目标率各异,且不同速度下工况1的目标率均为最佳,说明此取种爪参数适用于不同取种速度。

3.1.2 取种速度对充种性能的影响

良好的充种需满足上一级取种后留下的空间能够被种箱内蒜种迅速填充,保证下一级取种爪有足量蒜种抓取。在取种爪参数为中间板圆弧=40 mm、圆心角=70°、横向宽度=24 mm的条件下,进行速度分别为0.04、0.07和0.1 m/s的仿真试验。

速度为0.04 m/s时,蒜种速度以低速为主,回填较慢,充种效果较好;但取种爪内小蒜群蒜种之间达成极稳受力平衡,清种困难。0.1 m/s时,高速蒜种增多,回填减弱,充种不充分,蒜种不宜喂入;爪上蒜种与大蒜群速度差异较大,易充种失败。

当取种速度为0.07 m/s时,图3是同一个维度的2 种显示模式,图3a为矢量模式,可以显示蒜种运动速度矢量方向。由图可知,取种后红圈内的空间被迅速回填,瞬时孔隙率较低,下一次取种时取种爪充种较充分,种箱内的蒜群形成顺时针“喂入运动”,易于充种;图 3b为默认模式,蒜种以速度颜色为梯度摆放,种群内以红色、绿色标示的中高速蒜种数量较多。取种爪上的小蒜群速度与周边的大蒜群速度呈现一定差异,可保证取到的蒜种受到周边蒜种的适当作用,不被压实,易于清种。

图3 取种速度为0.07 m·s-1仿真试验

3.2 清种过程分析

3.2.1 清种速度对清种性能的影响

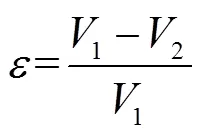

设定清种速度为0.04、0.07、0.1 m/s,选取栅板角度为7.5°,中间板圆弧半径48.52 mm,圆心角72.59°,两侧板间距为25.11 mm,以被清掉蒜种为研究对象,进行基于流线型显示的运动轨迹仿真。

由图4可知,速度为0.04 m/s时,在尖点区附件被清掉蒜种随取种爪作近似圆弧运动,并在顶点处被清掉,清种轨迹与回落开始段区分不明显,表明2个过程过渡平缓,蒜种较难被清掉;0.07 m/s时,清种与回落出现明显的直线段,过程区分明显,表明清种效果良好;0.1 m/s时,蒜种随取种爪上升至高点后清掉回落,此时为圆弧运动的初始段,清种轨迹不明显,运移轨迹和抛落轨迹无交叉但跨度小,表明蒜种极易被清掉。

图5为被推掉蒜种实时平均速度曲线,清种速度为0.04 m/s时,1.5~1.8 s为清种开始到蒜种回落到种箱的时间段,曲线呈单峰状态,表明2个阶段之间无受力突变,清种能力较弱,易产生“一爪多蒜”现象;0.07 m/s时,0.9~1.2 s为清种开始到回落到种箱的时间段,曲线呈现双峰状态,表明2个阶段有较显著的受力突变,清种能力较强;0.1 m/s时,0.4~0.6 s为清种阶段,曲线为单峰状态,蒜种受力较大,极易掉落,造成植后“空穴现象”。

注:v为取种速度,m∙s-1;Note: v isspeed of picking seeds, m∙s-1.

图5 不同速度被推掉蒜种速度-时间图

3.2.2 栅板倾角对清种性能的影响

设定清种速度为0.07 m/s,栅板倾角分别为4°、7.5°、11°,取种爪参数同3.2.1,对清掉蒜种进行基于流线型显示的运动轨迹仿真。

图6为被推掉蒜种取种-清掉-落回的运动轨迹,栅板角度为4°时,被清掉蒜种随取种爪作近似圆弧运动,并在顶点处被清掉,清种与回落过渡平稳,蒜种较难被清掉;角度为11°时,无明显清种轨迹,说明蒜种极易被清掉,上升与回落轨迹交叉,说明蒜种刚进入清种区或部分蒜种没有进入清种区就已掉落,运移不稳定,易发生蒜种全部被清掉现象。栅板角度为7.5°时,工况和图4中速度为0.07 m/s时相同。

图7为蒜种速度-时间曲线,在栅板角度为4°时,0.9~1.2 s为清种开始到蒜种回落到种箱时间段,曲线呈单峰状态,表明2个阶段之间无受力突变,清种能力较弱,易产生“一爪多蒜”现象;在栅板角度为11°时,0.7~0.9 s时间段清种呈现单峰状态,由于无明显清种轨迹,表明蒜种运移中直接掉落种箱,0~0.7 s为蒜种运移上升阶段,被推掉蒜种的受力有一定程度的波动,运移不稳定,易造成漏播。在栅板角度为7.5°时的曲线如图 5中所示。

图6 不同角度被推掉蒜种速度-轨迹过程云图

图7 不同角度被推掉蒜种速度-时间曲线

选取栅板倾角分别为4°、7.5°、11°,进行清种速度单因素试验,倾角为4°,速度为0.07 m/s时合格率为90.3%,为0.1 m/s时为68.2%;倾角为7.5°,速度为0.07 m/s时合格率达最高93.1%,为0.1 m/s时最低为70.4%;倾角为11°,速度为0.07 m/s时合格率为86.3%,为0.1 m/s时最低为62.5%。因此,不同栅板倾角在清种速度为0.07 m/s时合格率均达到了最优,而最优栅板倾角为7.5°。

4 取种装置多因素仿真试验

4.1 试验方法

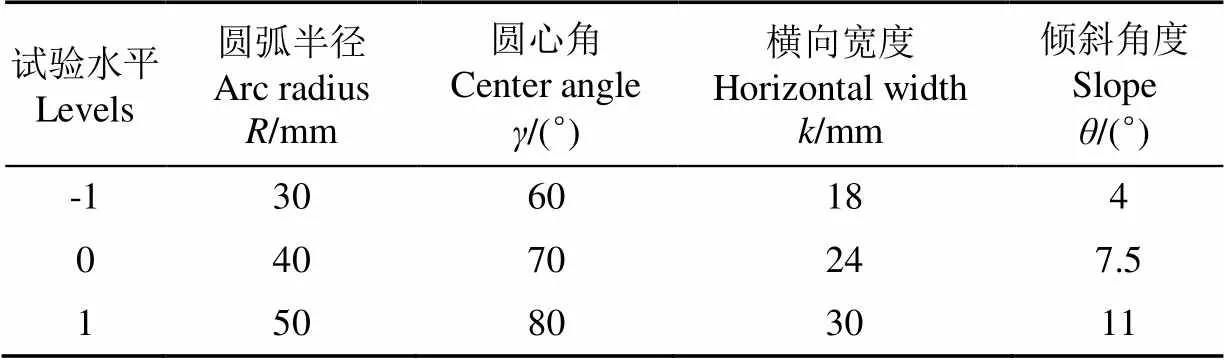

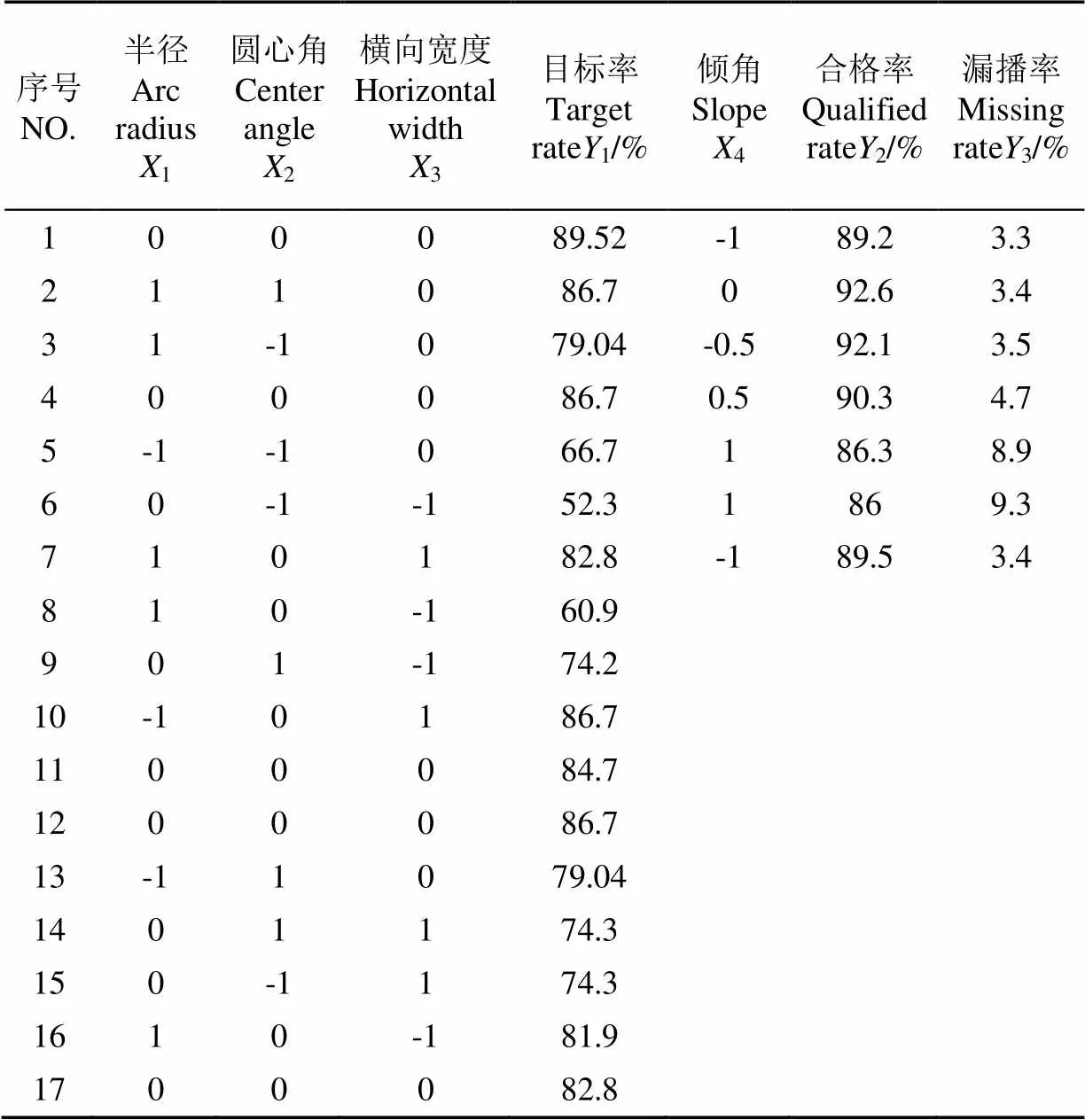

为了获得取种爪中间板圆弧半径、圆心角、侧板横向间距及栅板倾角的最佳参数,依据Box-Behnken试验设计方法,进行多因素性能试验[25-27],试验因素和水平如表3所示,其中最优充种及清种速度按单因素试验结果取0.07 m/s。

表3 试验因素和水平

根据“取多留一”的要求,充种时一次抓取2~3粒蒜种,清种后剩余1粒蒜种,充种和清种试验分开进行,评价指标通过(7)式计算

式中1、2、3分别为目标率、为合格率、为漏播率,%;为取到2~3粒蒜种的次数;为充种试验总次数;为剩余1粒蒜种的次数;为剩余0粒蒜种的次数;为清种试验的总次数。装置运行稳定后,每种工况下统计200次取种爪的充种及清种情况,根据平均值计算评价指标。

4.2 试验结果与分析

4.2.1 试验结果

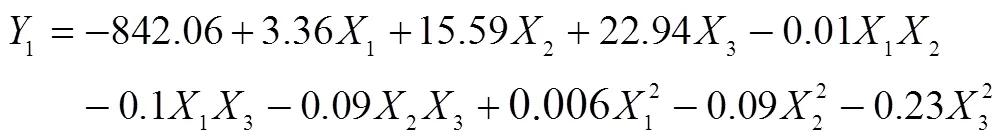

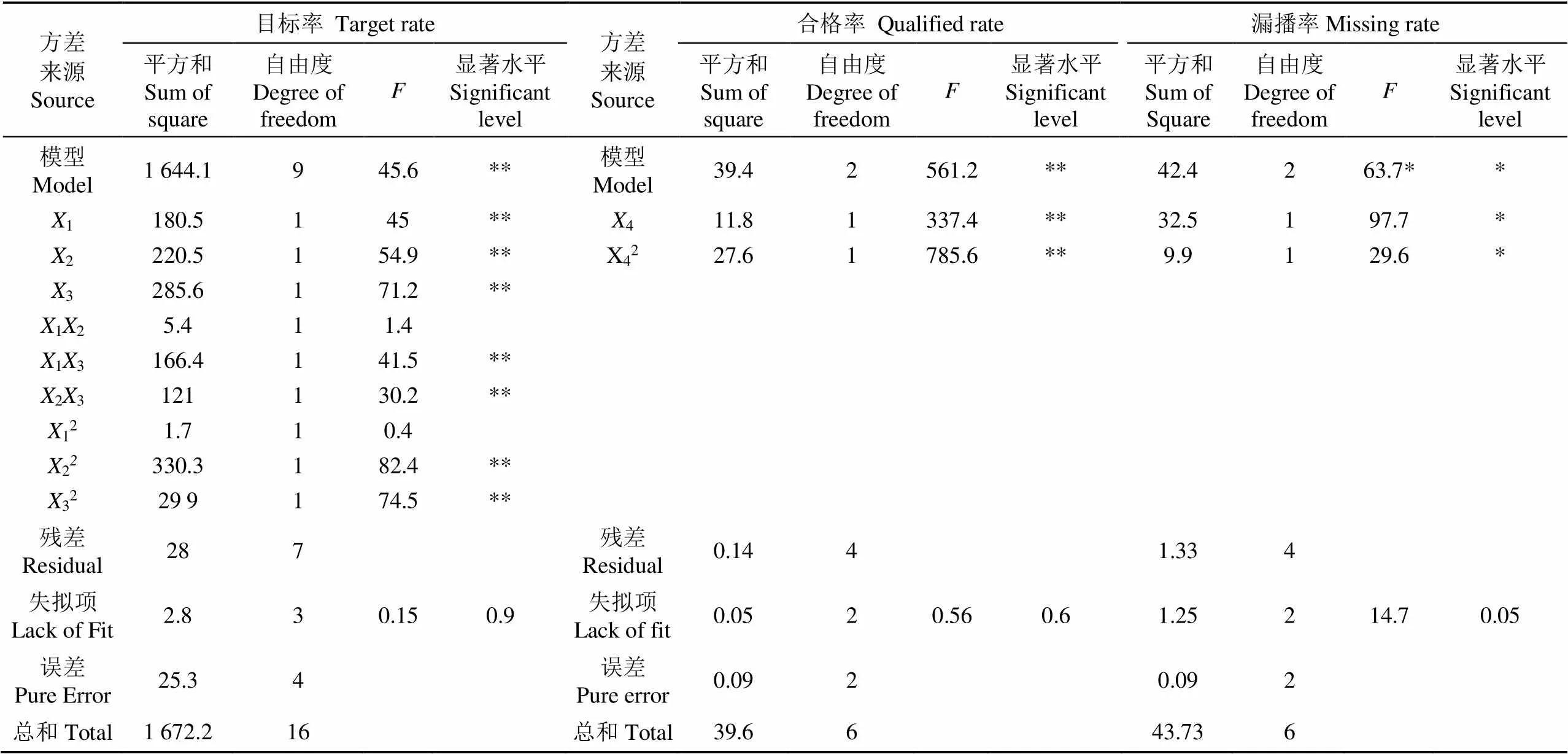

试验方案和结果如表4所示,表中1、2、3、4表示各因素编码值。

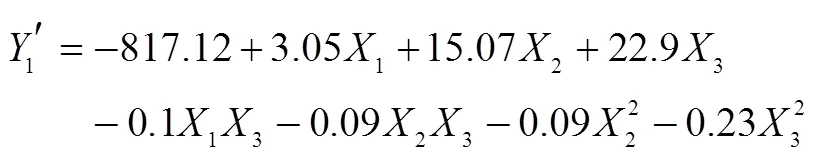

4.2.2 回归模型建立与显著性检验

根据表4中充种数据样本,利用Design-Expert 8.0.6软件进行二次多元回归拟合,建立1回归方程式(8),试验结果及方差分析见表5,<0.001表明模型高度显著,失拟项>0.05表明拟合度高,参数可用该模型来优化[28-30]。1中12,12对试验影响不显著(>0.05)。剔除后的方程如式(9),优化后的模型<0.000 1、失拟项=0.880 1,可知模型可靠,各因素对目标率、贡献率大小顺序为:横向宽度>圆心角>圆弧半径。建立2、3与栅板倾角的二次多项式回归拟合方程,如式(10)、式 (11),并进行表5所示方差分析。2、3回归模型的<0.001,表明模型高度显著;失拟项>0.05,表明方程拟合度高。清种参数可以用该模型来优化。2中2个回归项影响极显著(<0.01),无回归项对试验影响不显著;漏播率3中2个回归项影响极显著(<0.01),无回归项对试验影响不显著。

表4 试验设计方案以及响应值

表5 回归方程方差分析

注:<0.01(极显著,**)<0.05(显著,*)

Note:<0.01 (highly significant,**),<0.05 (significant,*)

4.2.3 因素影响效应分析

利用Design-Expert8.0.6分别绘制圆弧半径、圆心角、横向宽度对目标率的响应面及栅板倾角对合格率、漏播率的影响曲线,分别如图8、图9所示。图8a为圆弧半径位于中心水平(40 mm),目标率随横向间距和圆心角的增大先增大后减小,横向间距对目标率的影响略显著于圆心角。图8b为横向间距位于中心水平(24 mm),圆弧半径一定时目标率随圆心角的增大先增大后减小;圆心角一定时目标率随圆弧半径的增大而增大,圆心角对目标率的影响显著于圆弧半径。图8c为圆心角位于中心水平(70°),目标率随着横向间距的增大先增大后减小,当横向宽度在18~28 mm范围时,目标率随着圆弧半径的增大而增大,当横向宽度在28~30 mm范围时,目标率随着圆弧半径的增大而减小,横向宽度对目标率的影响显著于圆弧半径。由图9可知,合格率随栅板倾角的增大先增大后减小,栅板倾角7°左右合格率达到最大值;漏播率随着栅板倾角的增大先减小后增大,但是减小的幅度较小,栅板倾角6.5°左右漏播率达到最低。

a. Y1(40, X2, X3)b. Y1(X1, 24, X2)c. Y1(X1, X3, 70)

a. 合格率 a. Qualified rateb. 漏播率 b. Missing rate

4.2.4 参数优化

采用Design-Expert8.0.6计算充种和清种最佳参数组合,结合各因素边界条件建立的优化模型为

得出各参数最优值为取种爪中间板圆弧半径为48.52 mm、圆心角为72.59°、侧板横向间距为25.11 mm,栅板倾角为7.41°,模型预测目标率为90.64%,合格率为92.52%,漏播率为3.30%。

5 取种试验

5.1 室内试验

5.1.1 试验材料与过程

为验证取种装置的有效性,在山东农业大学机电学院107试验室进行如图10所示取种试验。

1.种箱 2.栅板 3.链条 4.链轮 5.取种爪

用于试验的取种爪中间板圆弧半径为48 mm,圆心角为72°,侧板横向间距为25 mm,倾角为7°,通过变频器控制取种速度。

图11为高速摄像机记录的充种和清种过程,图中圆圈标记的为即将掉落的蒜种,其中图11a为3粒蒜种变2粒的过程,图11b为2粒变1粒的过程,图11c为留下的1粒蒜种随取种爪达到输送轨道,整个清种过程和仿真基本类似,定性的说明离散元技术可以较好地模拟取种过程。

图11 大蒜取种清种试验

5.1.2 试验结果与分析

取种装置运行稳定后,每种工况下统计200次取种爪的充种及清种情况,并计算评价指标,将室内试验统计数据与仿真试验结果进行对比,如图12所示。最优参数条件下,在速度为0.07 m/s时,室内试验的目标率为89%,与优化值90.64%的相对误差为1.8%;室内试验的合格率为91.50%,与优化值92.52%的相对误差为1.1%;室内试验的漏播率为4.5%,优化值3.30%。因此,优化模型可靠,参数优化正确。

a. 目标率b. 合格率c. 漏播率 a. Target rate b. Qualified rate c. Missing rate

5.2 大田试验

5.2.1 试验条件

2019年5月在山东省临沂市界前新村大蒜生产机械化作业示范基地,根据《GB/T 6973—2005 单位(精密)播种机试验方法》进行了大田试验,如图13所示。试验材料为兰陵大蒜分级后的Ⅱ号蒜种,蒜种含水率为45%~60%;试验地块地表平整,土壤类型为壤土;作业速度为0.06~0.16 m/s,以作业速度为单因素变量统计200个蒜穴对应的目标率、合格率、漏播率。

图13 样件现场作业

5.2.2 试验结果与分析

每种工况下统计200穴种植情况,并根据平均值计算评价指标,将大田试验统计数据与室内试验结果进行对比。在取种速度为0.07 m/s时,大田试验合格率为93.1%,室内试验合格率91.5%;大田试验漏播率为3.8%,室内试验漏播率4.5%。可见,大蒜大田种植的合格率、漏播率与室内试验结果具有较好的一致性。

6 结 论

本文基于大蒜勺链式取种装置,基于“取多留一”的设计思想,研制了三爪循环式大蒜取种装置,通过仿真和试验验证,该装置切实提高了大蒜单粒播种率,在一定程度上补齐了大蒜机械化种植单粒取种效果差的短板。

1)通过离散元技术对三爪循环式大蒜取种装置充种、清种进行了单因素仿真分析,研究不同速度、栅板倾角以及取种爪结构参数对取种效果的影响,明晰了“取多留一”取种方式的内在机理。

2)以取种爪圆弧半径、圆心角、横向宽度为试验因素,以目标率为试验指标,采用Box-Behnken试验设计,进行多因素充种试验,得到影响目标率的参数主次顺序为横向宽度、圆心角、圆弧半径。采用Design-Expert8.0.6进行参数优化,以目标率为试验指标,得出圆弧半径为48.52 mm、圆心角为72.59°、横向宽度为25.11 mm,模型预测目标率为90.64%。经过试验验证了优化结果。

3)以栅板倾斜角度为试验因素,以合格率、漏播率为试验指标,采用One-Factor试验设计原理进行清种试验;利用Design-Expert8.0.6优化得到栅板最优倾角为7.41°,预测合格率为92.52%、漏播率为3.30%,与试验验证结果基本一致。

[1]栗晓宇,耿爱军,侯加林,等. 大蒜播种机研究现状及展望[J]. 农业机械,2017(2):105-107,109. Li Xiaoyu, Geng Aijun, Hou Jialin, et al. Research status and prospect of garlic seeder[J]. Agricultural Machinery, 2017(2): 105-107, 109. (in Chinese with English abstract)

[2]林悦香,尚书旗,杨然兵. 大蒜生产机械的现状与发展[J]. 农机化研究,2012,34(3):242-245. Lin Yuexiang, Shang Shuqi, Yang Ranbing. Status and development of garlic production machinery[J]. Journal of Agricultural Mechanization Research, 2012, 34(3): 242-245. (in Chinese with English abstract)

[3]崔荣江,黄嘉宝,张振河,等. 大蒜机械化播种技术研究现状[J]. 农业装备与车辆工程,2018,56(6):54-56. Cui Rongjiang, Huang Jiabao, Zhang Zhanghe, et al. Research status of garlic mechanized sowing technology[J]. Transactions of the Agricultural Equipment and Vehicle Engineering, 2018, 56(6): 54-56. (in Chinese with English abstract)

[4]耿爱军,张兆磊,宋占华,等. 蒜种盒机械投放过程运动学分析与参数优化试验[J]. 农业工程学报,2016,32(5):29-35. Geng Aijun, Zhang Zhaolei, Song Zhanhua, et al. Kinematic analysis and parameter optimized experiment of garlic box putting process[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(5): 29-35. (in Chinese with English abstract)

[5]刘甲振,耿爱军,栗晓宇,等. 大蒜播种机单粒取种及补种技术研究现状[J]. 农机化研究,2019,41(2):262-268. Liu Jiazhen, Geng Aijun, Li Xiaoyu, et al. Research status of garlic planting machine single seed-filling and resow[J]. Journal of Agricultural Mechanization Research, 2019, 41(2): 262-268. (in Chinese with English abstract)

[6]Zhang Dengquan, Wu YanJuan, Zhang Chuangkai. Vertical planting structure design for planter[J]. Applied Mechanics and Materials, 2014, 654: 87-90.

[7]荐世春,赵峰,李青,等. 旋转式蒜种单粒定向取种器的研究设计[J]. 农业装备与车辆工程,2009,47(2):18-20. Jian Shichun, Zhao Feng, Li Qing, et al. Research and design on rotary garlic single-clove directional seed metering device[J]. Transactions of the Agricultural Equipment and Vehicle Engineering, 2009,47(2): 18-20. (in Chinese with English abstract)

[8]崔荣江,荐世春,杨继鲁,等. 勺链式大蒜取种器的优化设计与试验[J]. 农机化研究,2017,39(2):99-102,107. Cui Rongjiang, Jian Shichun, Yang Jilu, et al. Atomization effect simulation and structure design of spray heads based on embedded PID[J]. Journal of Agricultural Mechanization Research, 2017, 39(2): 99-102, 107. (in Chinese with English abstract)

[9]孙雪. 悬挂式大蒜种植机设计研究[D]. 济南:山东大学,2016. Sun Xue. Design Research on Hanging Garlic Planting Machine[D]. Ji’nan: Shandong University, 2016. (in Chinese with English abstract)

[10]梁开星. 大蒜单粒取种方法及单粒取种装置CN104350843A[P]. 2015-02-18.

[11]杨军伟,孙慧男,张卓青. 离散元法及其在农业工程中的应用综述[J]. 现代食品,2015(15):28-33. Yang Junwei, Sun Huinan, Zhang Zhuoqing. A review on fundamentals of distinct element method and its applications in agricultural engineering realm[J]. Modern Food, 2015(15): 28-33. (in Chinese with English abstract)

[12]刘彩玲,魏丹,都鑫,等. 宽苗带勾型窝眼轮式小麦精量排种器设计与试验[J]. 农业机械学报,2019,50(1):75-84. Liu Cailing, Wei Dan, Du Xin, et al. Design and test of the wide seedling strip wheat precision hook-hole type seed-metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(1): 75-84. (in Chinese with English abstract)

[13]赵湛,田春杰,吴亚芳,等. 盘吸式水稻排种器吸种动力学过程模拟及参数优化[J]. 农业工程学报,2018,34(7):38-44. Zhao Zhan, Tian Chunjie, Wu Yafang, et al. Study on the dynamics process and parameter optimization of the suction type rice seed metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 38-44. (in Chinese with English abstract)

[14]王金武,唐汉,王奇,等. 基于EDEM软件的指夹式精量排种器排种性能数值模拟与试验[J]. 农业工程学报,2015,31(21):43-50. Wang Jinwu, Tang Han, Wang Qi, et al. Numerical simulation and experiment on seeding performance of pickup finger precision seed-metering device based on EDEM[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 43-50. (in Chinese with English abstract)

[15]刘月琴,赵满全,刘飞,等. 基于离散元气吸式排种器工作参数仿真优化[J]. 农业机械学报,2016,47(7):65-72. Liu Yueqin, Zhao Manquan, Liu Fei, et al. Simulation and optimization of working parameters of air suction metering device based on discrete element[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 65-72. (in Chinese with English abstract)

[16]陈玉龙,贾洪雷,王佳旭,等. 大豆高速精密播种机凸勺排种器设计与试验[J]. 农业机械学报,2017,48(8):95-104. Chen Yulong, Jia Honglei, Wang Jiaxu, et al. Design and experiment of concave seeding device for soybean high speed precision planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(8): 95-104. (in Chinese with English abstract)

[17]刘宏新,刘俊孝,唐师法,等. 对置斜盘高速精密大豆排种器设计与充种机理分析[J]. 农业工程学报,2016,32(20):24-31. Liu Hongxin, Liu Junxiao, Tang Shifa, et al. Design and experiment of scoop metering device for soybean high-speed and precision seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 24-31. (in Chinese with English abstract)

[18]Wang Jinwu, Tang Han, Wang Jinfeng, et al. Optimization design and experiment on ripple surface type pickup finger of precision maize seed metering device[J]. International Journal of Agricultural and Biological Engineering, 2017, 10(1): 61-71.

[19]Wang Jinwu, Zhou Wenqi, Tian Liquan, et al. Virtual simulation analysis and verification of seed-filling mechanism for dipper hill-drop precision direct rice seeder[J]. International Journal of Agricultural and Biological Engineering, 2017, 10(6): 77-85.

[20]Woo S M, Uyeh D D, Sagong M S, et al. Development of seeder for mixed planting of corn and soybeans[J]. International Journal of Agricultural and Biological Engineering, 2017, 10(3): 95-101.

[21]石林榕,孙伟,赵武云,等. 马铃薯种薯机械排种离散元仿真模型参数确定及验证[J]. 农业工程学报,2018,34(6):35-42. Shi Linrong, Sun Wei, Zhao Wuyun, et al. Parameter determination and validation of discrete element model of seed potato mechanical seeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(6): 35-42. (in Chinese with English abstract)

[22]侯加林,黄圣海,牛子孺,等. 双鸭嘴式大蒜正头装置调头机理分析与试验[J]. 农业机械学报,2018,49(11):87-96. Hou Jialin, Huang Shenghai, Niu Ziru, et al. Mechanism analysis and test of adjusting garlics upwards using two duckbill devices[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(11): 87-96. (in Chinese with English abstract)

[23]张秀花,谢晓东,弋景刚,等. 关节式蔬菜育苗穴盘播后自动摆放机设计[J]. 农业工程学报,2018,34(21):27-36. Zhang Xiuhua, Xie Xiaodong, Yi Jinggang. Design of joint-style automatic machine for placing planted vegetable seeding tray[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(21): 27-36. (in Chinese with English abstract)

[24]耿爱军,栗晓宇,侯加林,等. 自动定向大蒜播种机的设计与试验[J]. 农业工程学报,2018,34(11):17-25. Geng Aijun, Li Xiaoyu, Hou Jialin, et al. Design and experiment of automatic directing garlic planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 17-25. (in Chinese with English abstract)

[25]朱德泉,李兰兰,文世昌,等. 滑片型孔轮式水稻精量排种器排种性能数值模拟与试验[J]. 农业工程学报,2018,34(21):17-26. Zhu Dequan, Li Lanlan, Wen Shichang, et al. Numerical simulation and experiment on seeding performance of slide hole-wheel precision seed-metering device for rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(21): 17-26. (in Chinese with English abstract)

[26]金武,唐汉,王金峰,等. 指夹式玉米精量排种器导种投送运移机理分析与试验[J]. 农业机械学报,2017,48(1):29-37,46. Jin Wu, Tang Han, Wang Jinfeng, et al. Analysis and experiment of guiding and dropping migratory mechanism on pickup finger precision seed metering device for corn[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(1): 29-37, 46. (in Chinese with English abstract)

[27]石林榕,杨小平,赵武云,等. 抛扬式膜际覆土马铃薯播种联合作业机设计与试验[J]. 农业机械学报,2018,49(6):129-137. Shi Linwei, Yang Xiaoping, Zhao Wuyun et al. Design and test of potato combine seeder with throwing and covering soil on film edge[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(6): 129-137. (in Chinese with English abstract)

[28]罗凯,袁盼盼,靳伟,等. 链筛式耕层残膜回收机设计与工作参数优化试验[J]. 农业工程学报,2018,34(19):19-27. Luo Kai, Yuan Panpan, Jin Wei, et al. Design of chain-sieve type residual film recovery machine in plough layer and optimization of its working parameters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 19-27. (in Chinese with English abstract)

[29]王少伟,李善军,张衍林,等. 山地果园开沟机倾斜螺旋式开沟部件设计与优化[J]. 农业工程学报,2018,34(23):11-22. Wang Shaowei, Li Shanjun, Zhang Yanlin, et al. Design and optimization of inclined helical ditching component for mountain orchard ditcher[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(23): 11-22. (in Chinese with English abstract)

[30]严伟,胡志超,吴努,等. 铲筛式残膜回收机输膜机构参数优化与试验[J]. 农业工程学报,2017,33(1):17-24. Yan Wei, Hu Zhichao, Wu Nu, et al. Parameter optimization and experiment for plastic film transport mechanism of shovel screen type plastic film residue collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 17-24. (in Chinese with English abstract)

[31]崔涛,韩丹丹,殷小伟,等. 内充气吹式玉米精量排种器设计与试验[J]. 农业工程学报,2017,33(1):8-16. Cui Tao, Han Dandan, Yin Xiaowei, et al. Design and experiment of inside-filling air-blowing maize precision seed metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 8-16. (in Chinese with English abstract)

Discrete element simulation and experiment of picking and clearing performance of garlic seed-picking device

Hou Jialin1,2, Wang Houxin1,3, Niu Ziru1,2, Xi Rui1, Li Tianhua1,2※

(1.,,271018,; 2.,271018,; 3.,276400,)

In recent years, garlic planting area has become larger and larger in China, however, the level of mechanization of domestic garlic cultivation is low, at present, so all the garlic cultivation still mainly relies on manpower to complete, with low working efficiency and high labor intensity, moreover, the randomness of planting parameters is not conducive to the development of garlic mechanization. Aiming at the problem of low single seed rate in garlic mechanized planting, a claw type circulation single seed taking device was designed with the design idea of "taking more and keeping one". The dynamic model of garlic seed filling and clearing was established with discrete element technology. The internal mechanism of single seed picking was clarified through single factor simulation test. In the seed-picking process, the arc radius, center angle and lateral spacing of the middle plate of the seed taking claw were taken as the test factors, and the target rate was taken as the test index. Based on the box Behnken test design principle, the multi factor simulation test was carried out, and the parameters that affect the target rate were successively the lateral spacing of the side plate of the seed taking claw, the center angle of the middle plate and the arc radius of the middle plate. In the seed cleaning process, the inclination angle of the seed cleaning grid plate was taken as the test factors, taking the qualified rate and the missed seeding rate as the test indexes. Through the one factor test design principle, the seed cleaning performance test was carried out, and the response curve was obtained. Response curve was drawn using Design Expert 8.0.6 to investigate the effect of grid tilt angle on the response value of target rate, missing rate and replay rate, and optimize the parameters of seed selection. The response curve showed that the target rate increased first and then decreased with the increase of grid tilt angle, and the target rate reached the maximum value when the grid tilt angle was about 7°. The missing rate decreased first and then increased with the increase of grid tilt angle; the replay rate increased with the increase of grid tilt angle. The increase of gate inclination decreased first and then increased, but the increase amplitude was small. The results showed that the optimal values of the parameters were the arc radius of the middle plate was 48.52 mm, the center angle of the middle plate was 72.59%, the lateral spacing of the side plate was 25.11 mm, and the inclination angle of the grid plate was 7.41°. The predicted target rate of the model was 90.64%, the qualified rate was 92.52%, and the leakage rate was 3.30%. Laboratory and field experiments were carried out, and the experimental data were consistent with the optimization results, which provided a reference for the study of garlic mechanized seeding single seed picking technology.

agricultural machinery; discrete element method; design optimization; garlic; single seed picking; response surface

侯加林,王后新,牛子孺,席 芮,李天华. 大蒜取种装置取种清种性能离散元模拟与试验[J]. 农业工程学报,2019,35(24):48-57. doi:10.11975/j.issn.1002-6819.2019.24.006 http://www.tcsae.org

Hou Jialin, Wang Houxin, Niu Ziru, Xi Rui, Li Tianhua. Discrete element simulation and experiment of picking and clearing performance of garlic seed-picking device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(24): 48-57. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.24.006 http://www.tcsae.org

2019-06-05

2019-10-14

国家特色蔬菜产业技术体系(CARS-24-D-01)、山东省农机装备研发创新计划项目(2017YF001)、山东省现代农业产业技术体系蔬菜产业创新团队项目(SDAIT-05-11)、泰安市大学生科技创新行动计划项目(2017D021)

侯加林,博士,教授,主要从事智能农机装备的研究。Email:jlhou@sdau.edu.cn。

李天华,博士,副教授,主要从事智能农机装备的研究。Email:lth5460@163.com。

10.11975/j.issn.1002-6819.2019.24.006

S223.2+3

A

1002-6819(2019)-24-0048-10