一种钼波纹板加工工艺分析及研究

党晓明,冯鹏发,史振琦,李大斌,张常乐,张铁军

(1.金堆城钼业股份有限公司技术中心,陕西 西安710077)

(2.金堆城钼业股份有限公司金属分公司,陕西西安710077)

(3.宝鸡市蕴杰金属制品有限公司,陕西宝鸡721013)

0 引 言

国外Plansee、HC Starck等知名企业钼的深加工产品丰富,且产品以品质优异、附加值高等优势占领国内外高端市场。所涉及的领域广泛,有涂层工业、照明行业、医疗科技、电子工业、航空和国防等领域。国内安泰天龙,厦门虹鹭等在钼的深加工领域都经营多年,且产品丰富,有钼板、钼片材、工业炉用钼制品、TZM、TZC、钼坩埚、钼管、钼蒸发舟等。据国际钼协会公布,近年来世界钼的消费结构,钼深加工制品消耗量约占整个钼消费量的10%,其中钼钣金件产品约占深加工制品的25%~30%,该类产品具有加工工序多、成形工艺复杂、小批量等特点,因此产品附加值高。金属钼是熔点为2 620℃的难熔稀有金属,虽然具有高强度、高抗蠕变性能,高导热性及可测量等优良特性,但由于其低温脆性和高温抗氧化能力差等原因[1],增加了钼制品深加工的难度,本文针对一种钼波纹板(钣金件)的加工工艺进行研究及探讨,并进行了模具设计、加工等。

1 产品分析

图1 钼波纹板3D图

产品见图1,一种钼波纹板钣金异形件,产品尺寸330 mm×160 mm×δ2mm,有多个波峰,多个波谷,波纹折弯角为α=120°,圆弧角度β=60°,该波形为连续的圆弧形和直线段相切组成,圆弧外半径为R1,内半径为R2,波形每个周期相同,波纹板厚度公差为(2±0.06)mm,整体最大不平整度≤0.5 mm。该产品材质为高温钼合金,对杂质要求严格,尺寸公差、形位公差要求严格,对波纹整体厚度均匀要求高,成品表面喷砂处理,产品为小批量订单。

一般生产波纹板的主要方法有辊压法、冲压法和液压法等。该产品加工难度很大,基本加工流程为压制—烧结—轧制—波纹成型—切割—喷砂—成品。本文主要讨论波纹成形的加工方法及工艺参数对波纹板加工的影响。

2 材料准备

用Pro/E建立模型后,模拟板材变形补偿量及工艺加工所需余量,计算出钼板(δ2 mm)的尺寸,然后计算钼板坯质量。根据轧制钼板所需轧制变形量,计算钼板坯尺寸。采用高温钼合金粉进行压制板坯,中频炉氢气烧结,烧结完成后轧制到(δ2±0.06)mm,且为冷轧表面,轧制完后进行再结晶退火,退火温度1 050~1 200℃。按建模后计算尺寸切割,待加工波纹成形。

3 工艺分析研究

3.1 纵向辊压法

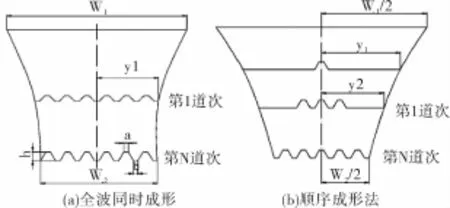

采用纵向辊压法,纵向辊轧冷弯成形由来已久,自美国在1910年定制辊式冷弯成形工艺并建立第一套辊式冷弯型钢机组以来,冷弯成形工艺迅速发展。国内外辊轧冷弯成形工艺经过一百年的发展已很成熟,主要加工大型钢板。该工艺分为全波纹同时成形和顺序成形法[2,3]。

图2 全波纹成形法和顺序成形法

钼板需要在加热后进行辊压变形,全波纹法不能一次变形,需要经过多道次变形后达到成品尺寸。顺序法需要先成形中间波纹,然后向轧辊两端一次成形波纹。因此两种方法都需要设计多套辊轮来成形。两种成形方式通过确定成形机、确定成形底线、计算板料展开长度、计算各道次断面尺寸、确定成形道次、确定机组间距、设计每道轧辊孔型、确认轧辊精度等一系列设计优化,确定波纹板成形辊花图,进而定制辊弯成形机组。

该方法需要多组机架和轧辊,轧辊模具波形设计复杂、加工试制周期长、成本高,因此不适用小批量、小尺寸的钼板成形加工。

3.2 横向轧辊齿轮式成形

横向轧辊齿轮成形,板材经过如图3上下相对旋转的轧辊齿轮模具(轧辊的辊齿沿轧辊轴向方向分布)后,板材经过上下辊齿的挤压轧制,形成波纹板。相对于纵向成形波纹板,横向成形波纹板有其优缺点:优点一是横向成形方式不限制波纹板的长度,可以做到连续成形;第二是横向成形方式只需要一对成形辊,一套机架,成本较低,容易实现;但是横向成形波纹板的波纹精度较低,可以成形的波纹宽度受轧辊宽度限制。

该辊轮的辊形设计加工要求高,波纹由平面变为圆周分布,波形的折弯角α=120°必然变化,如何设计辊齿保证辊压波形的尺寸为一技术难点,波纹板的波纹精度较低,且受力不均造成翘曲,整体不平整度也难控制。方法可行,但难度较大。

图3 轧辊齿轮模具简图

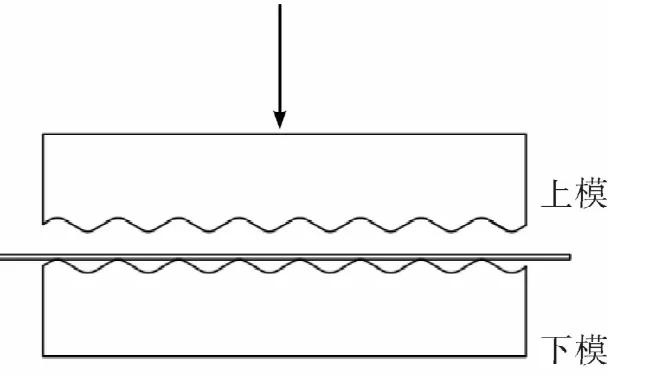

3.3 整体液压成形

图4为整体液压成形模具简图,模具材质为冷作模具钢Cr12MoV,上下模波形完全依照产品波形,外形尺寸略大于产品尺寸。模具安装在四柱液压机平台上,下模固定在液压机下安装板,上模安装在液压机上安装板。钼板在加热状态下,放置于下模上,下模固定,上模下行,上下模具波形咬合,使钼板成波浪形。

该方法能保证钼板波形整体尺寸,且一致性好。在上下模咬合过程中,随着板料被压入凹模,两侧的板料会向凹模型腔内收缩。但多个波形同时挤压变形,阻碍了钼板的金属自由流动或收缩,如果将板料两侧压死,则压边力和成形力将显著增大[4],造成板料两侧和每个波形范围内的板材产生塑性拉深变形,而非折弯变形。这样每个波纹经塑性变形后变薄,如果变形温度低,钼薄板在受到挤压过程中经过拉深变形容易开裂。因此该工艺无法保证钼波纹板波纹的厚度公差并难以控制其均匀性,该方法不可行,应考虑其他方法解决。

图4 整体冲压模具图

3.4 步进式成形加整体校形

为了解决整体波纹板成形过程中造成钼板局部造成拉深的现象,首先采用步进式弯折模具如图5,步进成形波纹板。模具材质为冷作模具钢Cr12MoV,上模设计3个波形,下模具设计4个波形,模具长度略大于330 mm。模具安装在折弯机上,上模可以随上安装板上下行程,下模固定。用加热枪加热钼板前端部分,如图5钼板前端放置在模具第1道波纹上,钼板第一道波纹弯折成形后,上模上行。钼板第一道波纹放置于下模第2道波纹槽内,下行上模,钼板第二道波纹弯折成形,依次步进,所有波纹全部弯折成形,每次变形前用加热枪加热变形部分。此成形模具和加工工艺,有效避免了相邻波纹同时成形时金属互相干涉,影响钼板自由收缩造成钼板的局部拉深变形,保证了每道波纹都是折弯变形,因此保证了钼板波纹厚度的一致性,但整体波纹形状稍差。

图5 步进式模具图

用步进式模具依次把波纹加工完成,再次整体加热钼板后,放置于图4设计的整体成形模具中,进行二次校形,以此来保证整体波纹形状及尺寸。此工艺方法加工的钼波纹板厚度,尺寸公差和形位公差达到产品图纸的各个参数要求。该模具设计加工周期短,简单经济,适合钼波纹板金属件小批量的加工。

调整折弯加热温度、加热时间、折弯力等工艺参数。该加工工艺每个波纹为折弯变形,根据压力公式[5,6]计算出折弯钼板之吨位压力,折弯时调节远程调压阀的手轮。使压力稍大于计算折弯吨位,这样可减少机器的无谓负载。

图6 折弯示意图

式中:S-板材厚度/mm;

L-板材折弯宽度/mm;

V-下模开口宽度/mm;

K-弯曲变形区投影宽度/mm;

σb-材料抗拉强度/MPa;

P-折弯力/kN。

波纹板S=2 mm,L=320 mm,V=22.4 mm,K=7.7 mm,σb约600 MPa,根据公式计算得出折弯力为约52 kN,调节折弯机压力略大于52 kN。

4 后续加工处理

经过步进式加整体校形成形后的波纹板,进行去应力退火,退火温度800~1 050℃,再用线切割设备定位并按图纸尺寸切割后,经过清洗、喷砂等工序达到产品要求的表面质量,如图7为成品照片。

图7 钼波纹板成品照片

5 结 论

(1)纵向和横向辊压法,辊齿设计复杂、调试周期长,适用于大批量,冷变形工艺的金属材料波纹板的生产,不适用于小批量、变形抗力大、低温脆性的钼板材波纹板的加工。

(2)钼波纹板整体成形方法,造成相邻波纹互相干涉影响钼板自由收缩导致钼板的局部拉深变形,无法保证钼波纹板波纹整体厚度的均匀性。

(3)步进式成形加整体校形加工钼波纹板工艺,保证了钼板波纹厚度的一致性、波纹尺寸和公差要求。且模具设计加工周期短,简单经济,对于钼金属波纹板小批量的特点适用性强。