钠掺杂钼复合粉末的制备研究

朱 琦,王 娜,陈 强,席 莎,武 洲,何 凯

(金堆城钼业股份有限公司技术中心,陕西西安710077)

0 引 言

太阳能是未来最清洁、安全、可靠且永不枯竭的能源,发达国家正在把太阳能的开发利用作为能源革命的主要内容长期规划,光伏产业正日益成为国际上继IT、微电子产业之后又一爆炸式发展的行业。目前,在世界范围内,光伏行业用太阳能电池产品正由第一代的多晶硅太阳能电池向第二代的薄膜太阳能电池发展,第二代产品硅材料用量少得多,其成本已低于多晶硅太阳能电池。目前,作为最具发展前景的薄膜太阳能电池,CIGS光伏产品以高光吸收系数、高转化效率、高稳定性、可调的禁带宽度、较强的抗辐射能力等优势不断地抢占市场份额,将成为新一代高效太阳能电池的主流产品[1]。

随着太阳能产业的蓬勃发展,靶材作为高科技产业中薄膜太阳能电池所用之材料,应用范围越来越广泛。在光伏行业中,钼溅射靶应用在薄膜太阳能光伏电池上,主要是通过溅镀在CIGS(铜铟镓硒)层上形成一层薄膜电池电极层。

MoNa合金产品的主要应用领域是太阳能薄膜电池。研究表明,Na能提高CuInGaSe2(以下简称CIGS)电池的能量转化效率[2-4]。早期使用的钠钙玻璃衬底中的Na含量不易控制,且均匀性差,衬底材料受限;之后,开始研究增加NaF溅射层来保证Na含量,但这样容易造成Na层与Mo层的剥落,且增加了成本[5-8]。因此,目前已有很多光伏企业转为寻求一种钼和钠的合金材料[9],以更加有效且低成本的方式来制备出高转化效率的薄膜太阳能电池。

由于钼和钠的熔点和密度差异较大,常规的粉末冶金工艺不能制备出钼钠合金产品,而一些特殊的成形方式如热等静压等,需要对原料进行预处理,以降低该粉体的致密化能障,使其在成形过程中有足够的强度和密度。特殊成形方式要求原料粉末粒度10μm左右,以保证均匀的分散度、良好的流动性和较大的烧结速率,粉末颗粒为近球形,比表面大。普通的钼粉由于颗粒形貌不规则,流动性差,团聚严重,无法满足特殊成形方式对粉末体性能的要求。因此,需要对钼钠复合粉进行造粒处理。由于钼钠合金靶材对成分要求比较严格,普通的造粒处理会增加粉体中的C含量,因此,需要对造粒工艺做调整,以满足钼钠合金靶材对原料粉末的要求[10]。

1 试验材料与方法

本文选用金堆城钼业股份有限公司的钼粉原料,通过对比分析了不同粘结剂对粉体C含量的影响,最终选用聚丙烯酰胺粘结剂,采用喷雾造粒法分别制备了Na含量为1%(质量分数)和2%(质量分数)的Mo-Na复合粉末,其中 Na的载体为 Na2MoO4·2H2O。

造粒后的粉末采用ULTIMA②型电感耦合等离子光谱仪(ICP),S-3400N扫描电子显微镜(SEM),Bruker D8 Advance X射线衍射仪(XRD)对样品进行化学成分,微观组织及物相分析。成分主要测定C含量,样品取样在3个位置,取平均值。

通过实验发现,在钼酸钠水溶液中加入PVA后,絮凝成和浆糊相似的白色团聚体。通过分析发现,PVA呈酸性,其pH值在4.5~6.5之间;而钼酸钠水溶液呈碱性,其pH值在9.0~10.0。因此,两者混合后会发生反应,最终结果是钼酸钠

从溶液中析出,也即PVA在钼酸钠溶液中起到了絮凝作用,见图1。因此,不能采用大量实践经验摸索出来的粘结剂PVA及其配比关系。由此,选用以下5种粘结剂进行试验,试验结果见表1。

2 试验结果与讨论

2.1 喷雾造粒粘结剂的选用

喷雾造粒常用粘结剂是PVA。在不引入杂质且容易操作的条件下,Na的载体选用Na2MoO4,钼酸钠市场上通常是带有结晶水的Na2MO4·2H2O试剂。

图1 PVA与钼酸钠溶液

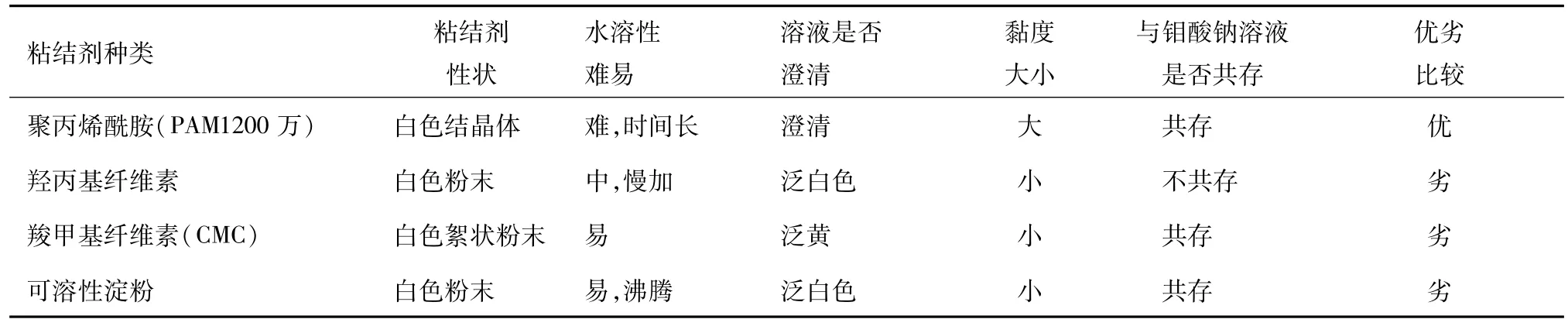

表1 粘结剂比较

从表1可以看出,5种带有黏性的有机物质中,综合评价选择聚丙烯酰胺为粘结剂,并且从使用量上来看,达到同样粘度所需添加量最少,大约1~3 g/L水,这对于造粒后脱除C是很有利的。

实验过程中不同粘结剂的溶液性状见图2。

图2 不同粘结剂的溶液性状

2.2 喷雾造粒过程

2.2.1 钠含量计算

钠的加入方式采用钼酸钠,钼酸钠分子式为:Na2MoO4·2H2O(分子量为242),因此,钠加入量为2%,则需加入带结晶水钼酸钠10.5%。

2.2.2 配制过程

以掺杂Na配比2%(质量分数)为例。首先在5 000 mL的平底烧瓶中倒入500 mL去离子水,放置在温控加热套内加热,加热到70℃后保温并断开加热电源,将用高精度天平秤取聚丙烯酰胺4~6 g,缓慢倒入烧瓶中,搅拌3~5 h,直至溶液澄清。然后,加入420 g钼酸钠,继续搅拌2 h待溶液澄清后,加入3 580 g钼粉,均匀化搅拌2~3 h,待喷雾造粒。

2.2.3 工艺路线

采用的工艺路线见图3。

图3 造粒钼钠粉末的制备流程

2.2.4 喷雾造粒设备

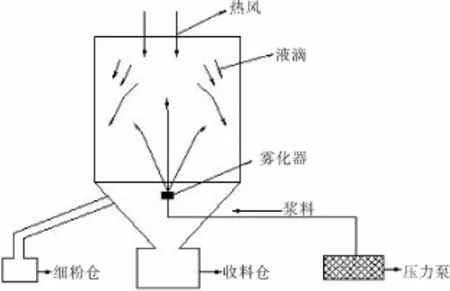

选用实验室通用喷雾造粒设备,设备简图见图4。

图4 喷雾造粒设备结构图

2.2.5 造粒过程

首先,称取一定质量的钼粉,并按比例称取一定量的聚丙烯酰胺,该粘结剂的加入量为0.1%~0.3%,再称取一定含量的钠化合物,备用。然后,用量器称量一定量的去离子水,倒入带有加热套的烧瓶中,开始加热,加热至60~70℃时关闭加热电源,开启搅拌器。随后,加入Na的化合物或者粘结剂,这里不分加入次序,一边搅拌一边加入,大约需要3 h,待溶液澄清为止。接着,把称量好的钼粉加入其中,并开大搅拌速度,以保证造粒前溶液不会发生沉淀。开动造粒设备,在造粒过程中,搅拌一直不停,边搅拌边进行喷雾造粒。喷雾造粒主要是利用蠕动泵把胶体抽到喷雾盘上雾化,造粒过程中要注意通过观察孔观察离心盘水雾状况。如果出现不连续情况,要适当进行喷水(去离子水),喷水的主要目的是为了使温度稳定,整个运行过程连续平稳。对造粒完成后收集到的粉末进行脱碳处理,脱碳处理也即造粒后粉末的低温烧结,其目的主要是脱除造粒中加入的有机粘结剂,并消除粉末的内应力,使粉末内部的钠氧化物更加均匀一致。对于聚丙烯酰胺粘结剂,脱碳温度一般不高于600℃,如果在高于600℃下进行脱碳处理,由此引起的Na含量的降低可以通过提高原料粉末中的Na含量来补充。

整个过程就是将合适的高分子粘结剂适量加入到钼钠复合粉的水悬浮液中,得到钼钠复合粉均匀悬浮的混合液,然后通过高压喷嘴将这种混合液雾化在一个预热过的料仓,在雾化液滴下落过程中,料仓中的高温气体将其干燥,获得由许多颗粒粘结而成的颗粒团粉末,然后将这些颗粒团粉末脱胶处理,从而获得具有一定尺寸和规则外形的大粒度、高流动性钠掺杂钼复合粉。

2.3 造粒粉末检测分析

2.3.1 化学成分

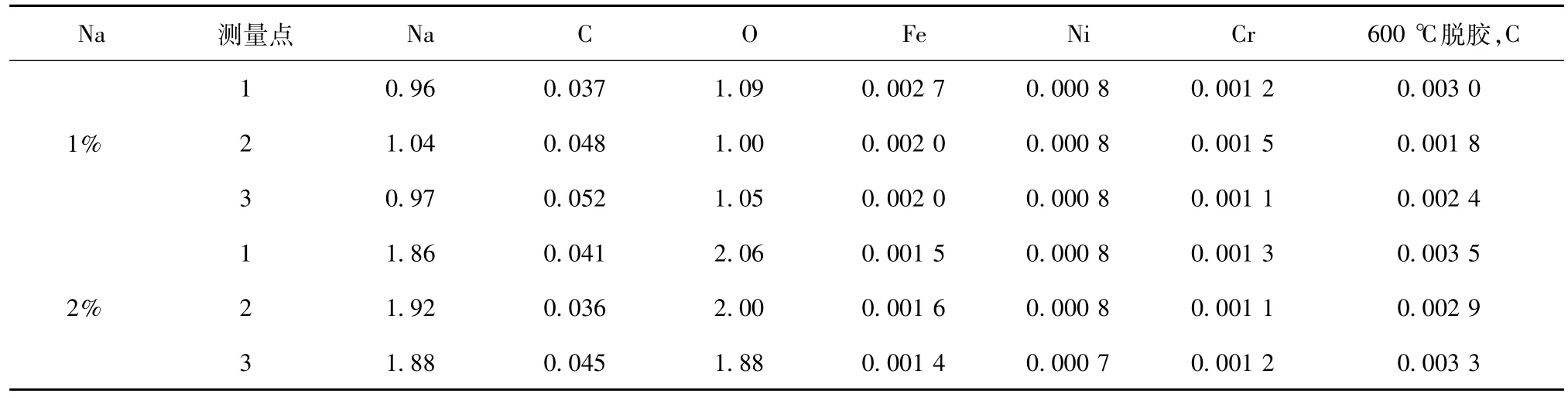

设计Na含量为1%、2%和3%,经喷雾造粒得到钠掺杂钼复合粉末,然后对化学成分进行检测,检测结果见表2。

从表2中可以看出,多点测量结果均在允许偏差之内,造粒后的复合粉末成分比较均匀,且由于加入粘结剂的含量小,再经过低温脱胶后C含量也比较低,能满足合金靶材对杂质含量的要求,特别是有害杂质元素C。

2.3.2 微观组织

图5为原始粉末和不同Na含量的造粒复合粉末的SEM。从图5可以看出,经过造粒后的复合粉末形貌为蜂窝状近球形,且不同Na含量造粒后的形貌变化不大。原始钼粉末组织为普通钼粉放大50倍后的组织,造粒后的粉末组织为放大200倍后的组织形貌,从中可以明显看出,造粒后的粒度明显增大,比表面积大,可以很好的保证分散度和良好的流动性,能满足特殊成型方法需要的粉末要求。

2.3.3 物相分析

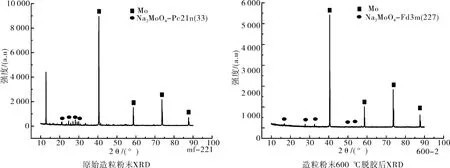

分别对原始造粒粉末和600℃脱胶后的粉末做了XRD分析,主要考察在高温下是否发生了物相转变或发生了分解等变化,以避免对后续产品的应用产生不良影响。钠掺杂钼复合粉末造粒前后的XRD见图6。

表2 钠掺杂钼复合粉末的成分分析 %

图5 造粒前后粉末微观形貌

图6 造粒钼钠复合粉末脱胶前后的XRD

由图6可知,经造粒的钼钠复合粉末在600℃烧结时,Na2MoO4发生了晶体结构的转变,Na2MoO4由加入时的 pc21n33(简单立方结构)转变成了fd3m227(面心结构)。从XRD图谱中并未发现任何含有其他Na、Mo的衍射峰出现,这表明,采用喷雾造粒的方法制备钠掺杂钼复合粉末时,Na2MoO4在600℃下只发生了晶体结构的转变,钼酸钠并没有发生其他变化,从而不会对最终应用产品靶材产生其他影响。

3 结 论

(1)对于钠掺杂钼复合粉末的制备,采用喷雾造粒的方法,粘结剂选用聚丙烯酰胺。

(2)造粒后的钼钠复合粉末形貌成近球形,粒度大且流动性高,满足特殊成形方式对粉末体性能的要求。

(3)从造粒前后的成分检测结果可以看出,Na含量分布均匀且可控,再加上后续的脱胶处理,C含量能得到有效控制。

(4)通过脱胶前后的XRD分析可以看出,Na2MoO4只是发生了晶体结构的转变,没有发生分解或反应等变化,即钼酸钠比较稳定。因此,该复合粉末制备出的靶材产品可用于薄膜太阳能电池组件的制备。