钼精矿氨加压浸出钼铼分离试验研究

郭株辉

(江西铜业集团有限公司,江西 德兴335424)

0 引 言

长期以来,某企业利用钼精矿作为原料,采用半湿法冶金工艺分离钼和铼,生产钼酸铵和铼酸铵。该工艺的主要工序为:焙烧[1]和预处理;氨浸和晶化。该工艺可回收95%的钼和60%的铼。采用该工艺的优点是设备要求不高,工艺简单操作方便。缺点是焙烧过程产生低浓度二氧化硫气体[2]。要处理低浓度二氧化硫气体,需要采用配气制酸或湿法制酸,要么采用碱法中和处理,环保成本较高。

本研究提出了一种全新的湿法冶金工艺路线。即采用氨、氧加压浸出法将钼精矿进行氧化浸出[3-4],钼全部进入液相后提取钼酸铵,综合料液通过溶剂萃取来完成钼、铼金属的分离和提纯,采用该工艺路线,具有成本低、环境友好、资源综合利用率较高等特点。

1 工艺路线

工艺过程主要内容包括:含铼钼精矿的氨浸;钼的酸沉回收;采用溶剂萃取法实现钼、铼分离。图1为概念性框图,展示了主要工艺流程步骤。

2 钼精矿的化学组成

钼精矿是产出于伴生金属硫化矿,其主要化学成分见表1。

从表1看出,钼精矿主含量钼品位为47.24%,在伴生金属硫化矿中属于品位较高的,其中,铜、铼含量也较高,分别达到1.75%和450 mg/kg。因此,钼精矿中铼的回收价值较高。

图1 工艺流程框图

表1 钼精矿的主要化学成分 %

3 试验原理与试验设备

3.1 加压浸出

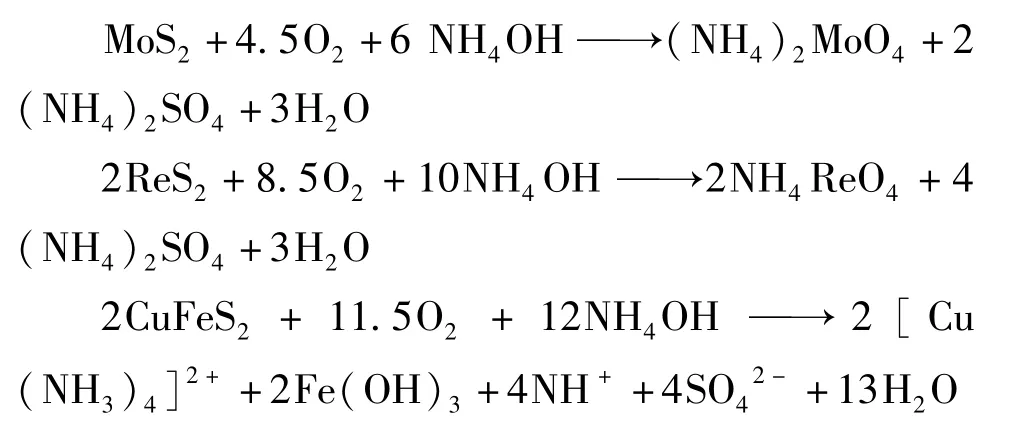

3.1.1 加压氨浸反应方程式

根据浸出动力学[5]原理,钼、铼和铜在氨溶液中的化学氧化方程如下所示:

3.1.2 试验用加压浸出设备

蒸压钛釜(内径95 mm、装有3个12 mm的挡板),可满足最高温度300℃、最高压力10 MPa的条件;磁耦合搅拌器(直径60 mm,装有6个搅拌浆),搅拌速度可调。

3.2 萃取分离

3.2.1 溶剂萃取的反应方程式

在硫酸溶液中,钼和铼分别以多钼酸根和铼酸根阴离子存在,可采用叔胺[6]等试剂进行共萃取。与叔胺反应的一般化学方程式如下所示:

本试验中采用商品化叔胺盐试剂为Alamine®336。

在pH9和以上的条件下,用季胺[7]萃取,铼比钼更容易被萃取出来,铼与季胺在碱性溶液中的一般化学反应如下所示:

本试验中采用商品化季胺盐试剂为Aliquat®336。

3.2.2 试验过程和设备

有机溶液以不同的有机相对水相(O/A)比例与预先处理过的浸出溶液需接触10~15 min。相分离完成后,将所得到的水相和有机相保存起来并进行分析。试验设备单元体0.5 L,带搅拌沉降具备模块化功能(萃取、擦洗、反萃、洗涤等),能满足最大流速(有机相+水相+回收液)1.5 m/h、表面负载为10 L/h。

4 试验研究

4.1 加压浸出试验研究

4.1.1 条件试验

本试验分别采用控制变量的方法研究了依赖性参数:温度、氧气分压、氨浓度、时间、固体含量条件对于钼浸出率的影响,如图2所示。

图2 钼的浸出率与温度、氧气分压、氨浓度、浸出时间、固体含量的关系曲线

由图2可知,随着温度、氧气分压、氨水含量、时间的增加,钼的浸出率随之增加,但达到一定值时,增幅会明显减缓。而随着固体含量的增加,钼的浸出率则降低。

4.1.2 加压浸出综合结果

根据试验室的加压浸出试验考察,可得到如下综合浸出参数:温度150℃,氧气分压1.5 MPa,搅拌速度 400 r/min,固体含量 150 g/L,浸出时间180 min,NH3含量0.6 g/g钼精矿,钼的浸出率较好。

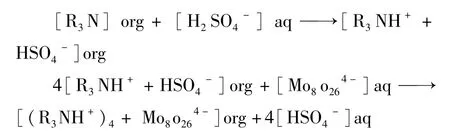

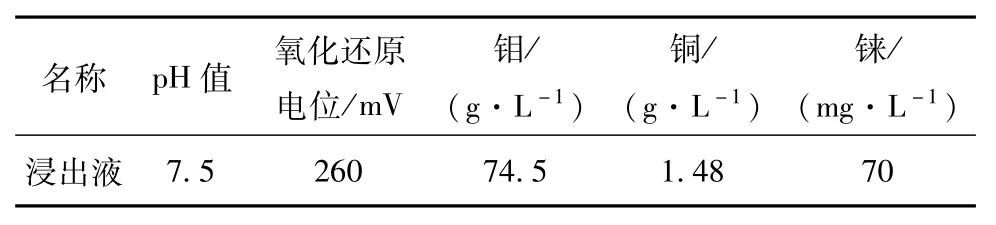

表2所示为加压浸出试验所得到的钼、铼、硫和铜的浸出率试验结果,其中残渣率为40%左右。表3所示为加压浸出试验中所得的浸出液的化学组成。

表2 钼、铼、硫和铜的加压浸出结果

表3 加压浸出液的化学组成

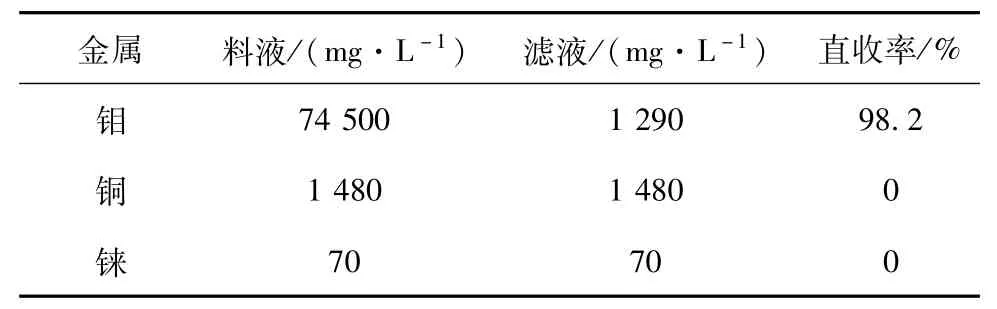

4.2 酸化与钼的沉降

钼精矿经氨加压浸出后,钼、铼基本上全部作为液相转入氨浸液中,通过酸化处理氨浸液,绝大部分钼可形成钼酸盐沉淀出来。加入硫酸(96%)或硝酸(98%)后,浸出液pH值下降,钼沉降发生,但对铼和铜几乎没影响,它们仍存在于滤液中。表4列出氨浸液酸化后的沉降结果。

表4 沉降结果——料液与滤液

4.3 溶剂萃取试验研究

氨加压浸出液经过酸化和钼沉降后,铼和铜全部转入滤液(酸沉母液)中,同时还有1%~2%的钼也存留在滤液中,以下是通过溶剂萃取、反萃试验研究[8]来实现钼、铼高效分离的过程。

4.3.1 钼和铼的一级萃取

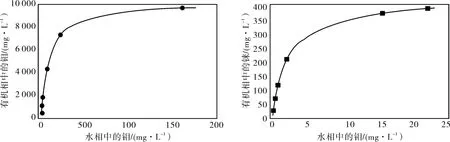

含铼滤液经过预处理后,水相料液的组成为:含钼1.07 g/L、铜1.2 g/L和铼0.058 g/L,初始 pH为2.5,氧化还原电位为+420 mV。水相料液一级萃取试剂采用含浓度2%(体积分数)Alamine®336的脂肪族煤油(D80)。4%(体积分数)的异癸醇被用作改性试剂。分别考察了相比 O/A为2、1、0.5、0.25、0.125、0.1这6组试验数据,并绘制了钼、铼萃取平衡曲线,见图3。

图3 钼和铼的萃取平衡曲线

由图3结果分析可知,钼的最大负载为8~9 g/L,铼的最大负载为350~380 mg/L。当相比O/A选择在0.5~1时钼、铼萃取效果较好。在进行钼、铼一级共萃的同时,也考查了铜的共萃特性。试验表明,当相比O/A从0.25~1变化时,水相中的铜含量几乎不变,铜未得到萃取,分离效果好。经一级萃取后,钼、铼萃取率分别达到99%、98%以上,而铜的萃取率在0.5%以下。

人工操作对硫酸铜产品存在难以避免的潜在污染,恶劣的工作环境对员工的职业卫生健康也会产生一定的影响。所以,实现自动化包装是托盘码垛[3]包装发展的必然趋势。车间现有两套硫酸铜包装系统,包装规格均为每袋25kg。硫酸铜生产[4]工序产出的硫酸铜通过螺旋输送机输送至中间仓,硫酸铜在中间仓缓存,再由螺旋输送机输送至计量仓,计量好的硫酸铜灌装到包装袋中,再由皮带输送至自动封包机进行封包,封包好的硫酸铜再由皮带输送至码垛工位,码垛后由人工进行装卸车。

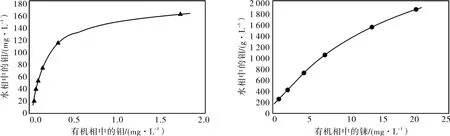

4.3.2 钼和铼的一级反萃取

根据含有钼、铼负载有机溶液的反萃取试验平衡数据,绘制曲线如图4所示。一级萃取之后,对含有Mo、Re负载有机溶液采用含NH316 mol/L的水溶液进行反萃取,钼和铼的反萃率均超过98%以上。反萃结束后,测定反萃液的组成为:含钼70 g/L、含铼0.93 g/L。

图4 钼和铼的反萃取平衡曲线

4.3.3 铼的二级萃取

为将铼与在一级反萃取溶液中存在的钼分离开,需考虑进行二级萃取。根据铼对钼的选择性,选用了一种季胺盐试剂—Aliquat®336作为萃取试剂。试验用含1%(体积分数)Aliquat®336的脂肪族煤油(D80)进行,在这些试验中未使用改性剂。铼的二级反萃液萃取平衡曲线如图5所示。

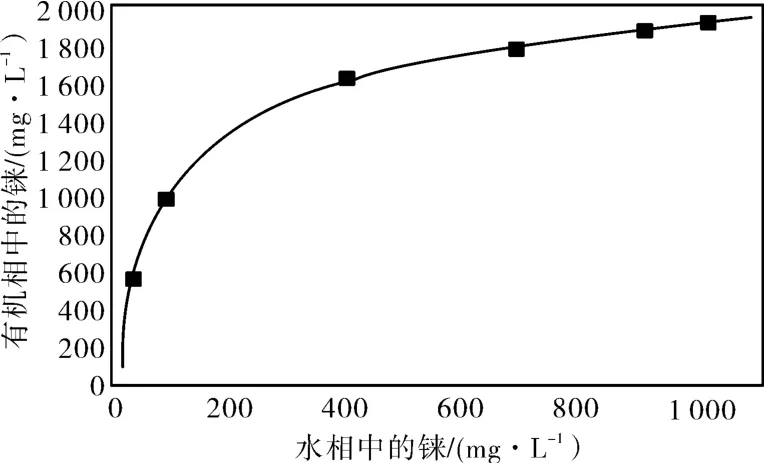

图5 铼的二级萃取——平衡曲线

由图5分析可知,铼的最大负载在1 700 mg/L左右,铼的移除率超过94%,最高可达99%以上。研究同时也能发现,当选择相比O/A为0.25时,铼、钼分离效果较佳。由于钼不会随铼一起被完全萃取,因此,可用水洗高铼负载有机溶液来保证所夹杂的钼最少。

4.3.4 铼的二级反萃取

经二级萃取、反萃之后,钼、铼得到较为彻底的分离,经二级反萃后,溶液中铼含量高达20~25 g/L,铼的反萃率大于98%。通过简单的浓缩、结晶、提纯工序即可产出质量较高的高铼酸铵产品[9]。

图6 负载有机铼反萃取——平衡曲线

4.4 尾液处理

有价金属经综合回收[10]后,所有尾液汇集一起可作为氨回收的原液,在此处,氨即可从硫酸铵溶液中得到回收。采用酸碱中和法,对含有大量硫酸铵的酸性溶液通过添加石灰浆进行中和反应,调整pH值,氨即可被释放出来,而不溶性的硫酸钙也同时产生,经固液分离后,溶液中的氨在工业上可通过氨氮回收气提装置加以回收利用,最终废水经过工业污水深度处理系统处理后可实现回用或达标排放。

5 结 论

(1)钼精矿采用氨、氧加压浸出法的试验研究,可以为钼冶炼新工艺的应用研究提供技术支持。

(2)氨加压浸出试验表明,当试验条件为:温度150℃、氧气分压 1.5 MPa、搅拌速度 400 r/min、固体含量150 g/L、浸出时间180 min、NH3含量0.6 g/g钼精矿的情况下,钼、铼浸出率均比较高。

(3)溶剂萃取试验表明,对酸沉后的含铼滤液通过一次萃取+一次反萃取、二次萃取+二次反萃取工艺,可将滤液中的铜、钼、铼进行彻底分离,铼的萃取率可达98%以上,经二级反萃之后,溶液中铼含量高达20~25 g/L,为制取高铼酸铵产品创造了有利条件。

(4)由于钼精矿氨加压浸出是采用全湿法冶金工艺,且有价金属通过浸出后全部转入液相,从而使得钼铼分离与回收在技术路经上变得简捷而顺畅。