有限元模拟技术在从板锻造过程中的应用

文/刘玉强,唐振英,朱岩,张野·中国中车齐齐哈尔车辆有限公司

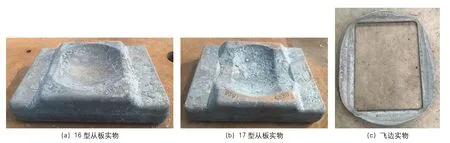

为满足澳大利亚客户需求,我公司在铸造从板的基础上设计开发了16型、17型车钩锻造从板(图1)。从板是铁路货车钩缓装置的重要配件,在车辆运行中,起到传递冲击力和牵引力的作用,从板的质量直接影响行车安全。锻造从板的材质为25MnCrNiMoA,成品重量为34kg。由于16型和17型从板结构及尺寸基本相同,所以本文仅对17型车钩从板的锻造工艺进行研究,采用Deform-3D软件对17型从板的锻造过程进行仿真模拟,为16型、17型从板的生产提供理论依据和支撑,缩短试制周期。

图1 16型和17型车钩锻造从板

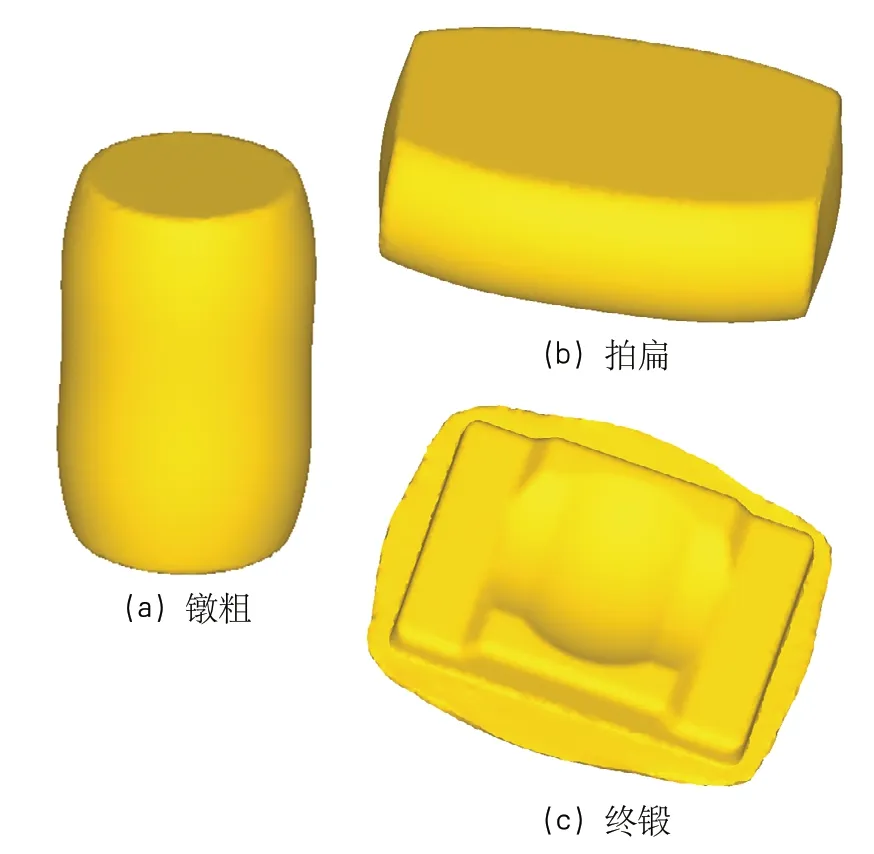

图2 模锻方案

模拟方案制定

通过对17型从板进行初步的工艺分析,制定模锻方案为镦粗→拍扁→终锻,如图2所示。采用中频感应炉进行加热,选用尺寸为φ130mm圆钢作为坯料,坯料加热温度为1150℃,模具预热温度为150℃,镦粗至250mm高,拍扁至90mm厚,然后将拍扁后的坯料放置在终锻模中心,进行终锻。

镦粗过程模拟分析

前处理模拟参数设定

坯料尺寸为φ130mm×370mm,坯料网格划分数量为102546个;上模速度设为500mm/s,每步步进1mm,库伦摩擦系数设定为0.3;选择25MnCrNiMoA作为模拟材料,坯料加热温度为1150℃,上下模具温度为150℃,设置模拟过程中环境温度为20℃,与空气对流换热系数为0.02 N/s·mm℃,坯料与模具热传导系数为11 N/s·mm℃。

变形过程分析

将坯料镦粗至250mm高,此时坯料上下表面温度下降明显,降低至890℃左右,其他位置只与空气发生热交换,且成形时间较短,加之坯料塑性变形对坯料温度补偿,所以除上下表面,其他位置温度基本没变或略有升高。镦粗变形中,坯料的最大变形抗力为181t,镦粗过程分析如图3所示。

图3 镦粗过程分析

拍扁过程模拟分析

继承镦粗的模拟数据后,进行拍扁过程模拟,前处理的模拟参数与镦粗模拟相同,将坯料镦粗至90mm高,此时坯料与模具接触表面温度下降明显,降低至940℃左右,其他位置只与空气发生热交换,温度基本没变。拍扁变形中,坯料的最大变形抗力为656吨,拍扁过程分析如图4所示。

终锻过程模拟分析

在进行17型从板终锻模拟时,选取飞边桥部厚度不同的3个方案(编号1#、2#和3#)进行锻模设计,厚度h分别选择2mm、4mm和6mm,继承拍扁的模拟数据后,进行从板的终锻模拟,前处理的模拟参数与拍扁模拟相同。

温度场分析

1#、2#和3#方案成形后的温度场变化基本相同,因此以2#方案为例进行温度场分析,在从板表面及心部选取P1、P2、P3、P4和P5五个点进行热力追踪,得到曲线如图5所示。从板表面P1点及P2点温度下降较多,P1点成形后温度降至942℃,这部分的热量消耗主要是由于拍扁及终锻过程中坯料与模膛发生大量的热量交换造成的。从板表面的P3点及内部P4、P5点在变形过程中温度基本未发生较大变化,并在某一阶段还略有上升,最终的心部温度保持在1135℃左右。

图4 拍扁过程分析

图5 从板成形后温度场及热力追踪曲线

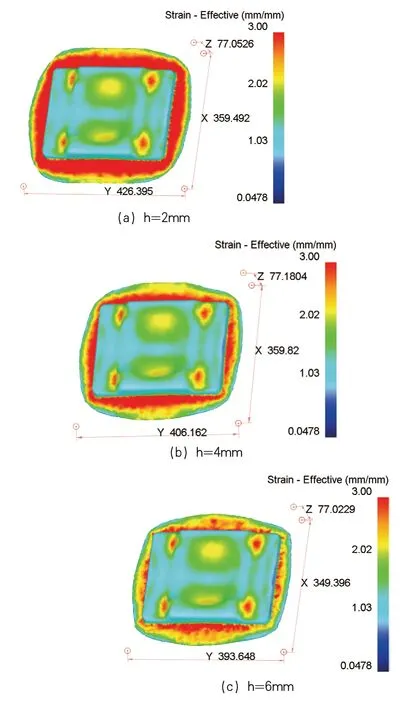

图6 从板成形后轮廓尺寸及应变场

应变场分析

从板热锻件最大厚度的尺寸为77.1mm±1mm,当3种方案模拟到达名义尺寸77.1mm左右时,模锻完成,模拟结束。从板成形后的轮廓尺寸及应变场如图6所示,相较于2#、3#方案,1#方案成形后坯料的轮廓尺寸最大,为426mm×359mm×77mm,坯料桥部的高应变区分布最多,可以看出1#方案飞边桥部的金属变形程度最激烈,而3#方案飞边桥部金属变形程度相对较小。

图7 从板成形后的应力场

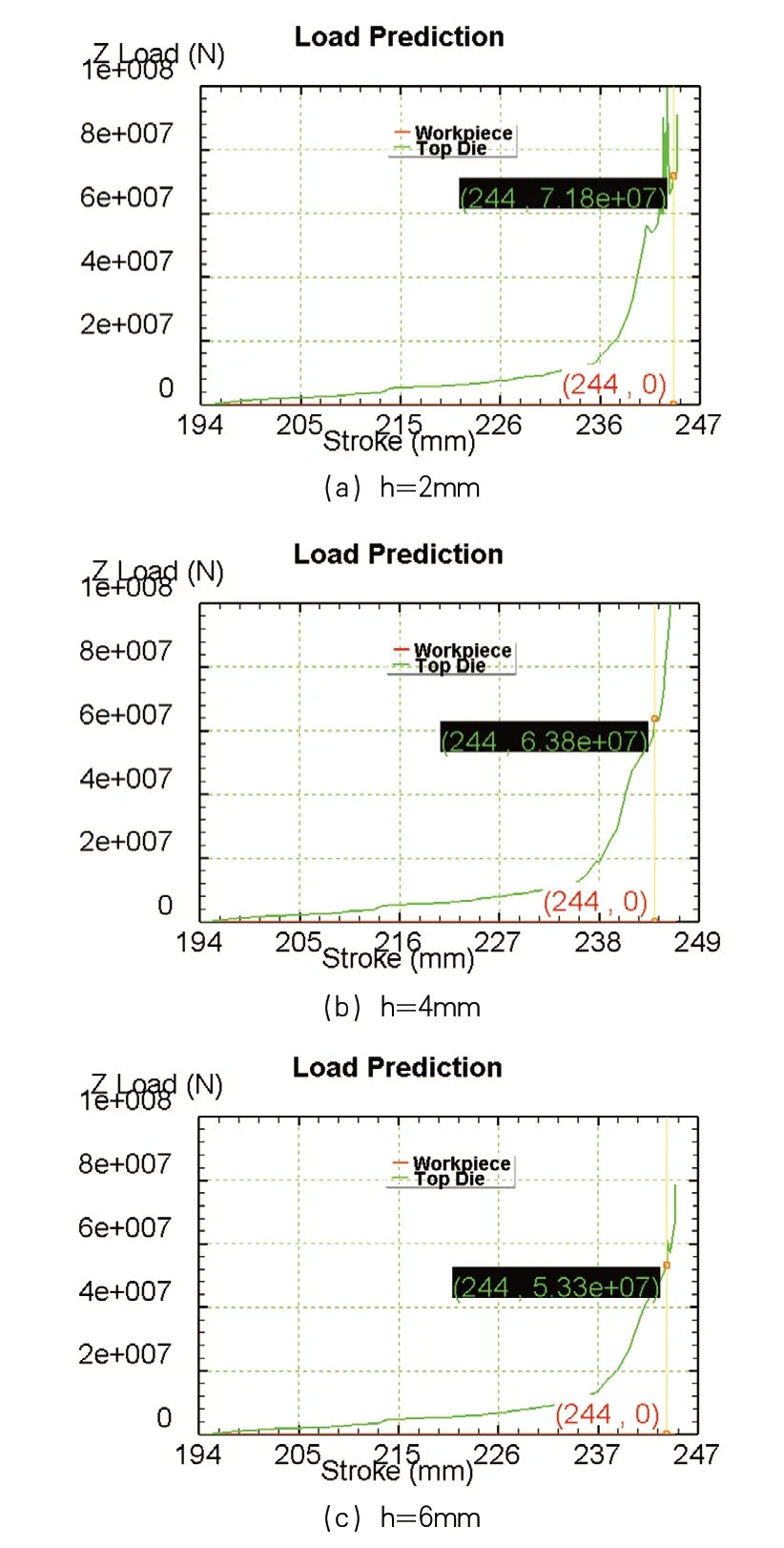

图8 模锻过程成形力曲线

应力场分析

对从板成形后的应力场进行分析如图7所示,相较于2#、3#方案,1#方案坯料球面中心高应力区分布最多,等效应力达到275MPa;1#方案的桥部位置等效应力最大,达到190MPa,等效应力越大,意味着要使金属产生塑性变形所需的能量越大。3#方案的桥部等效应力小,值为150MPa,更有利于成形后多余金属流向仓部。

成形力分析

对3种方案进行成形力分析如图8所示,3种方案最终成形力分别为7180t、6380t和5330t,3#方案较1#方案成形力降低了26%。

坯料变形前期,飞边的主要作用是阻碍金属流向仓部,促使金属向模具型腔内流动;坯料变形后期,当金属已经充满型腔各个位置,继续对坯料施加压力是为了将多余金属排出至飞边仓部,使坯料变薄,以达到目标厚度,此时的桥部又会阻碍型腔内多余金属沿桥部向仓部流动。桥部厚度过小增加变形后期坯料减薄所需成形力,桥部厚度过大影响变形前期金属的充型能力以及增加切边难度。桥部厚度为6mm的3#方案充型完整,未发生缺肉,并且降低了终锻成形的打击力。

切边过程模拟分析

搬运及切边过程模拟分析

选择3#方案的终锻坯料作为切边过程的模拟对象,对坯料搬运过程及切边过程中发生的热损失进行模拟分析,结果显示坯料搬运过程飞边温降严重。在继承搬运过程数据的基础上进行将从板球窝向上,模拟结果显示切边过程上模所承受的最大变形抗力为304t,发生在切边前期。

技术条件中,要求沿对角线测量从板背部平面度应不大于1.5mm。选取从板中心P1点及对角线端点P2,分析切边前后两点的坐标(图9),从切边前后P1和P2点Z轴坐标可知:切边前坯料的背部平整,未发生变形,平面度接近为0mm;切边后从板背部发生变形,边缘上翘,平面度为1.7mm。

改进措施

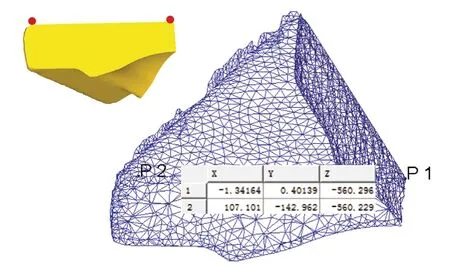

针对切边后背部变形问题提出解决方案,将从板球窝向下进行切边,并对该方案进行了模拟分析,结果显示切边过程上模所承受的最大变形抗力为253t,发生在切边前期。该方案切边后P1和P2点Z轴坐标分别为-560.296和-560.229(图10),可以认为,切边后从板基本未发生变形,变形问题得到解决。

图9 切边过程中坯料变形情况

图10 切边后的变形情况

生产验证

通过对17型锻造从板的锻造过程进行模拟分析,结合我公司现有设备及该批次锻造从板需求量少的情况,选用2500t螺旋压力机作为从板的锻压设备,通过多次打击成形来弥补设备吨位的不足。选择模锻方案为镦粗→拍扁→终锻,相关镦粗高度、拍扁厚度等工艺参数与模拟参数相同,选择桥部厚度h=6mm进行锻模设计。

图11 产品及飞边实物

由于从板上表面需要刻打标记,所以切边时仍然选择球窝向上进行切边的方案,在切边上模设置打标记字头,与2500t螺旋压力机配套使用的是315t切边压力机,根据模拟结果,该设备可以满足生产需求。

模拟方案成功地运用到16型和17型从板的实际生产中,打击2~3次完成模锻,从板和飞边实物如图11所示。切边实物与切边模拟结果基本相同,对从板背部进行平面度尺寸检测,发现从板的平面度尺寸为1.2~1.6mm,小部分从板平面度尺寸超差。切边过程发生了变形,与模拟预测相同,如果后续生产变更打标记位置,可以采用球窝向下切边的方案来解决这个问题。

结论

通过对17型从板锻造工艺进行模拟研究,得到以下结论:

⑴制定了镦粗→拍扁→模锻的锻造工艺方案,镦粗至250mm高,拍扁至90mm厚,锻模的飞边桥部厚度设计为6mm,既保证充型完整又降低了从板的成形力,选择2500t螺旋压力机和315t压力机作为锻压和切边设备,工艺方案制定合理,成功的应用到16型和17型从板的生产中。

⑵对切边进行模拟,预测了球窝向上切边时,会导致从板背部发生变形的问题,长度方向两端上翘,从板背部的平面度模拟预测值为1.7mm,实测值为1.2~1.6mm,模拟预测准确;后续生产中如果改变刻打标记位置,选择球窝向下进行切边,可以解决变形问题。