C45E薄壁套表面淬火的研究

文/张涛·中国中车股份有限公司

和谐系列电力机车的NF套采用C45E材质,壁厚为5mm,且内径较小,为φ45mm。要求内孔进行表面淬火处理,硬度≥55HRC,淬硬深度为1~1.5mm。根据淬火深度要求选用高频感应淬火。由于该工件壁薄,且内径小,给实际生产造成一定的困难。通过改进感应圈,并且更改淬火介质为KERUN水基淬火液,使零件达到了技术要求。

本文所研究的NF套为C45E(EN 10083)材质,该材质是一种广泛用于机械制造的优质碳素结构钢。因其技术要求内表面硬度≥55HRC,淬硬深度为1~1.5mm,因此通过对其进行高频感应淬火,使之达到所需性能。

薄壁内孔件对于采用高频表面淬火是具有一定难度的。内孔高频淬火与外圆高频淬火有很大的区别:内孔加热是利用感应圈的外表面磁场进行的;而外圆加热则是利用感应圈的内表面磁场进行的。当环状效应和邻近效应共同作用时,使得在感应圈的内表面处,高频电流的磁场达到最大,而在外表面处为最弱,从而造成感应圈外表面处发生严重的漏磁和磁力线的逸散,从而大大降低感应圈利用外表面加热的效率。因此提高感应圈的加热效率是问题的关键所在。

经过大量的工艺研究和试验,最后通过改进感应圈,并通过采用连续加热淬火的方式,以及采用适当的工艺参数和冷却介质,最终达到了零件的技术要求。

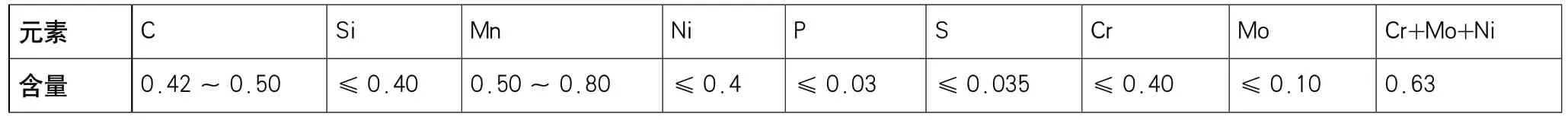

表1 C45E钢的化学成分(wt%)

工艺分析

本试验中,零件所采用的材质为C45E。其化学成分如表1所示。

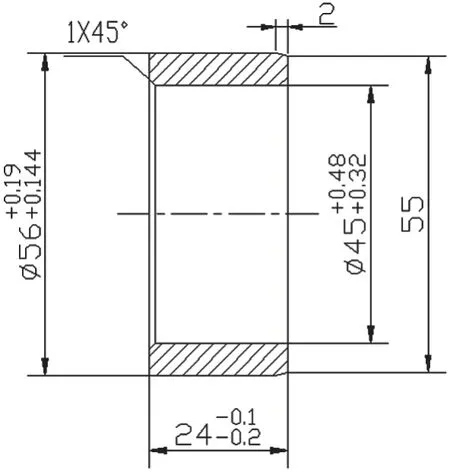

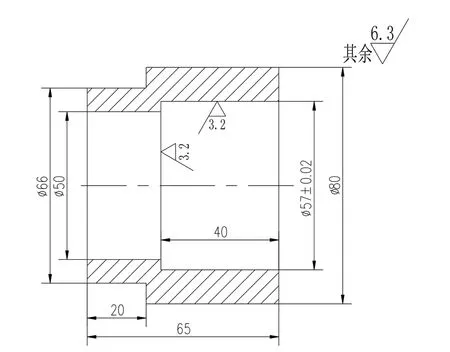

其零件图如图1所示。图纸内孔的技术要求为:淬火部位硬度≥55HRC,淬硬层深为1~1.5mm。经过分析,对其进行高频感应淬火能够达到所需性能。而感应圈是感应淬火技术的核心,它直接影响零件的加热效果、淬火质量和生产效率。因此感应圈的设计是薄壁内孔高频淬火的关键因素之一。使用高频GP100-C3及GCK10130数控淬火机床,结合零件的技术要求,制定出工艺方案:感应圈改进→工装设计→工艺设计→工艺试验。

图1 C45E薄壁套产品图

感应圈改进

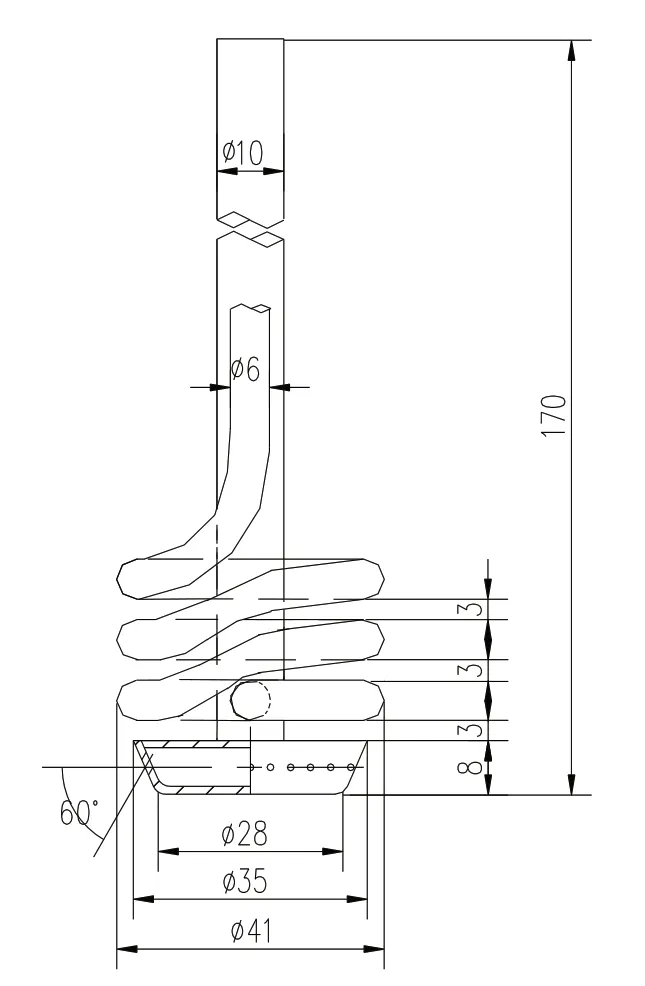

为了提高感应圈对零件内孔(即感应圈外表面)的加热效率,且由于φ45mm薄壁套的感应圈尺寸较小,无法使用导磁体,因此对感应圈进行改进,如图2所示。将感应圈设计为与普通单圈感应圈差别较大的三圈螺旋管,其底部配置喷水碗,并采用连续加热淬火方式。目的是在对零件进行内孔加热时,三圈的结构能够充分弥补漏磁和磁力线逸散的不足,其加热效率要远远优于单管的加热效率。此外,为确保感应圈与零件的合理间隙,避免加热时与零件接触打火起弧,灼伤零件表面及损坏感应圈,并且使其加热效果最佳,因此,确定感应圈与零件单边间隙为2mm。

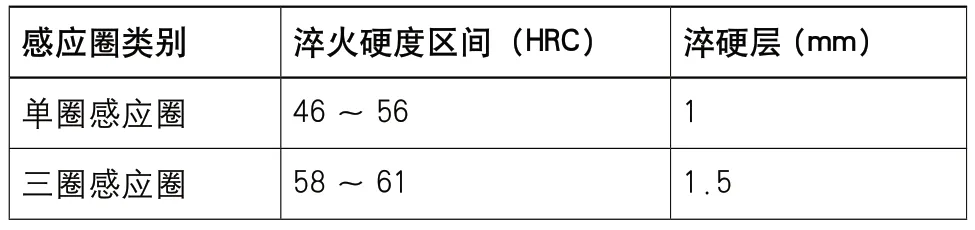

表2为通过单圈与三圈感应圈加热后的结果对比。从表2可以看出,单圈感应圈的淬火硬度为46~56HRC,淬火不均匀,很难达到技术要求。而三圈感应圈则均达到了技术要求,且硬度偏差很小,淬硬层也得到了有效提高。

图2 感应圈设计图

表2 单圈与三圈感应圈加热效果对比

工装设计

本数控淬火机床上是采用连续加热淬火方式进行的,而零件处于不断旋转并上下移动的状态。因此,为了固定零件,及防止淬火时发生形变,设计了定位套。其工作方式为,机床三爪卡盘将工装φ66mm处夹紧,零件放置在φ57mm部位,因为频繁淬火会导致工装端口处出现变形,因此设计工装高度高于零件,避免其使用部位产生变形,如图3所示。

图3 定位套

工艺设计

工艺参数设计

零件在感应淬火过程中,加热速度快,保温时间短,扩散困难,因此,想要达到奥氏体状态需要更高的温度。而Ac3的上移幅度比Ac1相对要大,根据经验,高频感应淬火温度要比普通炉内加热的淬火温度约提高50~100℃,所以确定其加热温度为890±10℃。

零件保温时间过长容易引起晶粒粗大,所以在保证淬火加热温度的前提下,机床移动速度极其重要,通过实践经验,确定为4mm/s。

淬火介质

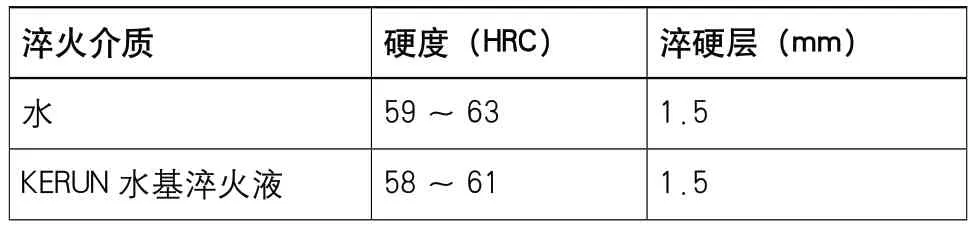

零件通过三圈感应圈加热后,分别用水和KERUN水基淬火液进行冷却。在相同的电参数下,淬火效果分别如表3所示。由表3可知,分别采用水和KERUN水基淬火液均达到了硬度要求,且淬硬层无明显差别,均符合要求。

表3 水与KERUN水基淬火液的淬火效果对比表

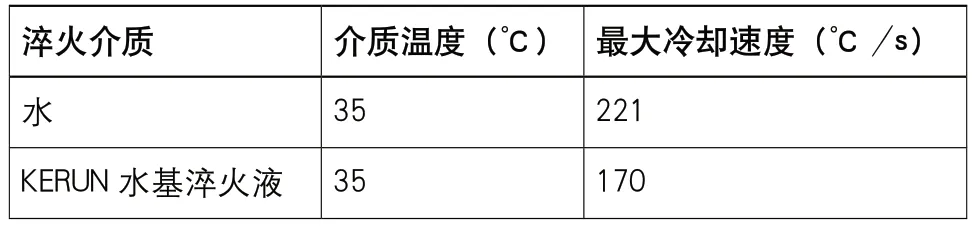

但经观察,通过水冷后,零件有毛细裂纹出现。而KERUN水基淬火液因为对水有逆溶性,冷却速度相对较慢,因而避免了冷却过快造成的毛细裂纹。两者的冷却速度如表4所示。

表4 水与KERUN水基淬火液的冷却速度对比表

结论

⑴通过对感应圈进行合理的改进,达到了零件的技术要求,并且具有较小的硬度偏差。淬硬层深度也较单圈感应器得到有效提高。

⑵淬火加热后,采用KERUN水基淬火液进行冷却能够有效地避免毛细裂纹的出现。