定扭螺母壳体精密锻造的设计分析

文/高桂堂,王夕锋,邓正友·诸城市义和车桥有限公司

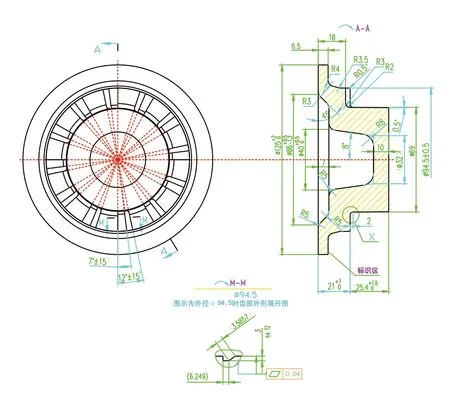

定扭螺母壳体(图1)是用于组装轮毂轴承的重要配件,对于锻件精密度的要求非常高,锻件的表面质量及形位公差需要严格控制,整体锻件精度达到二级。这对锻造工艺、模具的加工精度及粗糙度等方面提出了严峻的考验。我们在接到客户的开发需求后,合理地设计了工装模具,通过试验尝试、不断优化,最终成功开发出外观好、精度高的锻件产品。

图1 定扭螺母壳体毛坯图

产品分析

该定扭螺母壳体产品的12个齿形的平面度要求为0.04mm,齿形角度偏差±15′,且一致性要求高,尺寸精度要求严格,锻造拔模斜度小,根据产品的特点,决定选用闭式模锻工艺,保证产品锻造精度。

设备吨位及下料计算

通过锻件三维造型确定锻件的重量为1.638 kg,最大投影面积为12277mm2,根据螺旋压力机设备吨位计算公式:

其中,P-螺旋压力机公称压力(kN);k-系数,当热锻或精锻时,k取80kN/cm2;S-锻件最大投影面积;q-变形小的精锻取1.6。

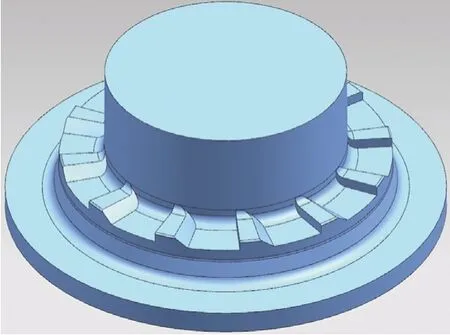

通过计算,锻打该锻件所需的最小设备吨位为6138kN,由于该闭式模锻需要具备顶出装置,所以根据我厂实际情况,选用10000kN公称压力的电动螺旋压力机。根据锻件三维造型重量及锻件最大面的截面积,计算得知让锻件完全充满型腔的下料规格为:直径φ60mm,长度71.5mm。锻件三维造型见图2。

图2 锻件三维造型

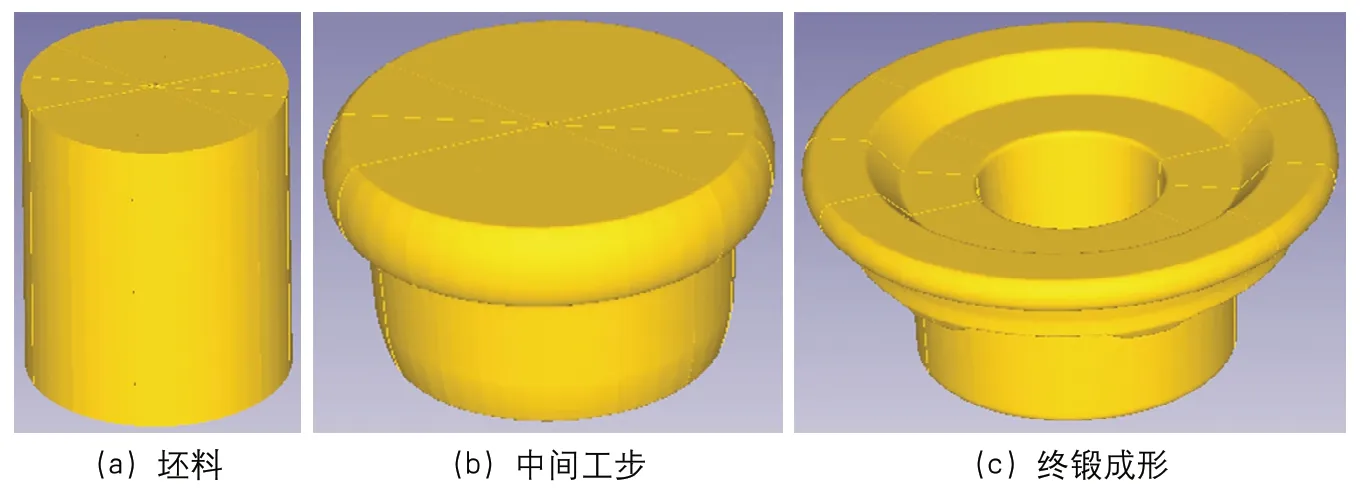

图3 成形过程模拟

成形过程模拟

借助DEFORM-3D软件对定扭螺母壳体产品进行锻造成形工艺模拟,如图3所示。为简化模型取产品1/12进行模拟,定扭螺母壳体是一个闭式模锻成形产品,成形一共需要两个成形工序,从仿真的角度应该至少需要以下5个工序:

工序1:空气传热过程,是从炉子到压力机的传送过程,时间为7s;

图4 圆形模座

工序2:下模上的停留,时间为0.7s;

工序3:坯料镦粗预锻成形,将高度从71.5mm镦粗至45.5mm,同时去除氧化皮;

工序4:传送到终锻模过程,时间为3s;

工序5:终锻成形。

模具设计

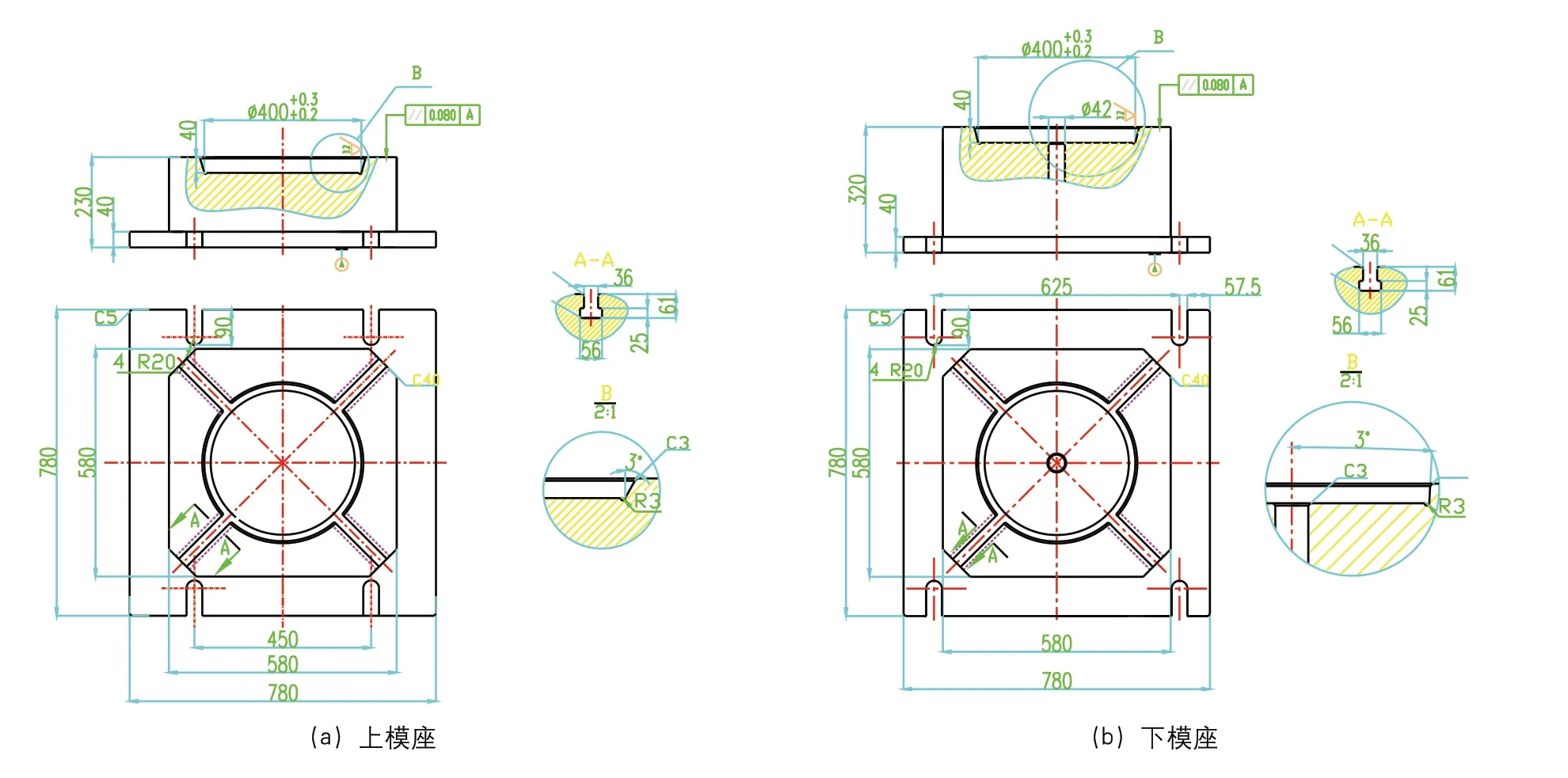

模座设计

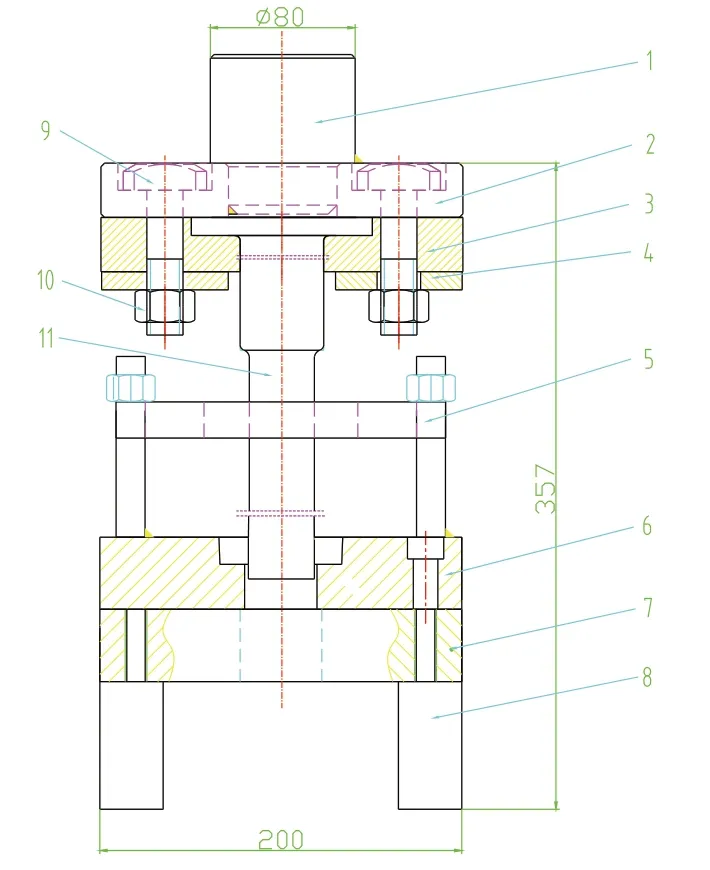

根据定扭螺母壳体的尺寸轮廓特点,决定选用圆形模具,需重新设计圆形模座,模座设计如图4所示。通过设备吨位及设备的上下行程距离,确定圆形模座的高度及大小,设备要求的最小闭模高度为700mm。

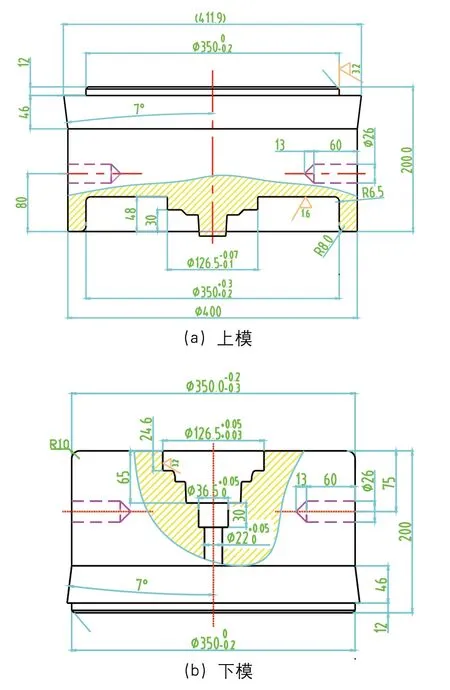

成形模设计

成形模具设计的关键点在于:

⑴上下模的内部合模间隙,控制在0.1~0.15 mm,外部合模间隙控制在0.4~0.6mm。

⑵上模的冲头与下模的肩部间隙控制在锻件尺寸的下公差以上,取0.5mm;凸模的肩部厚度控制在15mm以上,此处设计为18mm;考虑到锻件料温及下料长度的误差,将多余的料转移到可以后续加工的位置上。

⑶为了安装模具方便,在上、下模上分别设置2个起吊孔;上、下模的底部设置7°的凸台,便于压圈将模具固定于模座。

具体设计方案如图5所示。

图5 成形模

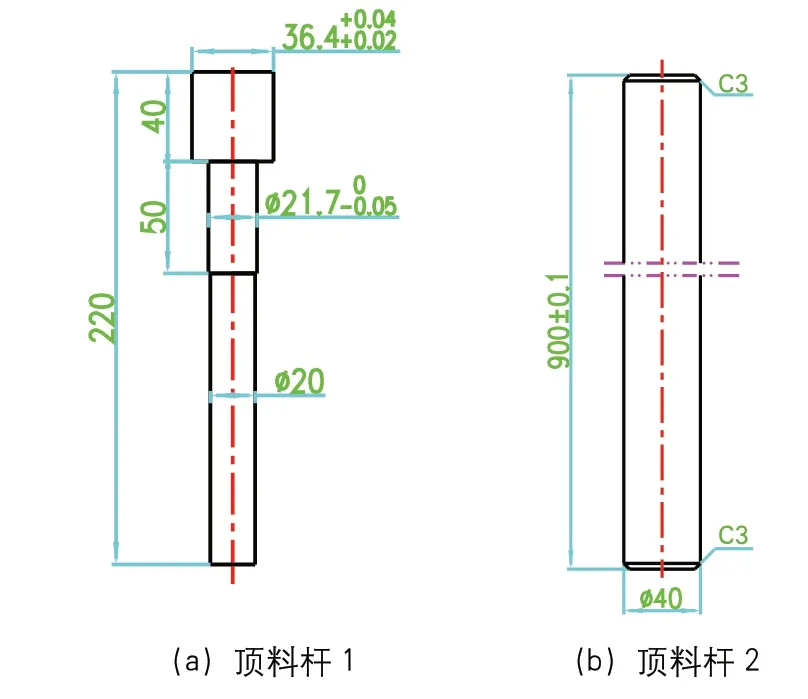

顶出装置设计

⑴顶出装置在设计时需考虑顶料平台到锻件的下端距离。考虑顶料装置的顶出行程为120mm,而锻件的顶出高度要求不能超过40mm,在设计时将顶料杆(图6)分为两部分,其中两个顶料杆的间隙控制在90mm,还需保证顶料杆不能将模具顶出。

图6 顶料杆

⑵上顶料杆与顶料孔的间隙。上顶料杆在设计时需设计导向部分,尺寸要求长度在30~50mm之间,考虑到材料的热膨胀问题,导向段顶杆直径公称尺寸比孔径小0.3~0.4mm,杆部外径规定负偏差记-0.05mm,孔选正偏差+0.05mm。

⑶顶料杆承重部分间隙考虑到不至于使金属锻打时挤入顶料孔,设计为双边0.1mm以内。顶料杆顶料部分直径与冲孔连皮直径相同,防止因顶料痕迹影响锻件外观。

冲孔工装设计

锻件成品的冲孔连皮厚度为10mm,设计冲孔模具时,设计的关键点有两个方面:一是控制凸模与凹模的冲孔间隙,间隙设计为0.1mm,不至于使毛刺外露影响外观;二是需设计挡料装置,在设备回程时,使卡在冲头上的锻件能自动掉落。冲孔模总装图如图7所示。

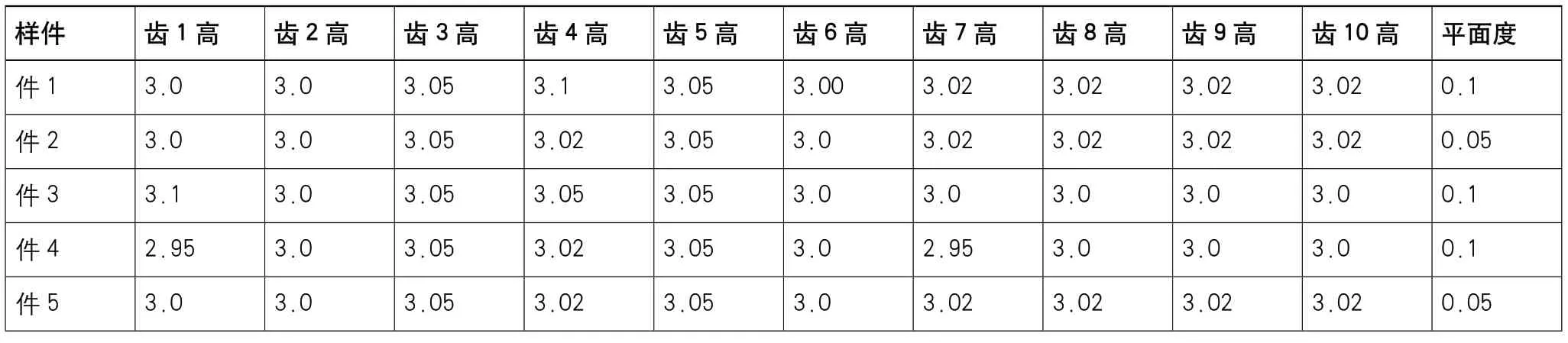

表1 齿形高度抽样测量数据(单位:mm)

图7 冲孔模总装图

图8 产品实物

存在的问题及改进措施

锻打出的成品为方便后续工序加工,热处理采用退火工艺降低锻件的切削硬度,但在热处理的过程中,锻件会产生一定的变形,影响了齿形的平面度精度。我们对锻打的产品随机挑选5件分别测量了齿形高度。测量数据见表1。产品实物如图8所示。

存在的问题与不足:1)锻件表面有氧化皮,影响锻件表面质量;2)锻打时,锻件由于模具的表面粗糙度和上模拔模斜度的问题,工件会抱死在上模,很难取下;3)锻件齿形的平面度在0.05~0.1mm之间,没有达到标准要求的0.04mm;4)抛丸后由于钢砂直径太大,导致锻件表面不光滑,达不到使用标准的粗糙度要求。

整改措施:1)控制锻打温度在830~880℃;2)锻打毛坯时镦粗去掉氧化皮;3)终锻前蘸水去掉氧化皮;4)下模斜度由原来的2°改为0.5°;5)上模斜度由5°改为8°;6)上模尖角改为R5圆弧;7)为方便工人师傅起件,将上模的圆形锁扣开4个槽;8)中间芯头部改为大圆弧面;9)在1000t液压机上增加精整工装。

结束语

随着汽车行业的不断发展,主机厂对于锻件精密度的要求越来越高,对锻件的表面质量及形位公差提出了更高的要求,本次定扭螺母壳体闭式模锻工艺的成功为我厂后续无飞边锻造指明了方向。随着锻件利用率的提高,节约效益巨大,同时对同行业有一定的借鉴参考价值。