汽车轻量化连接技术的应用现状与发展趋势

张 琪,叶鹏程,杨中玉,任小灵

(中国铝业集团有限公司 铝加工事业部,北京 100082)

随着汽车工业的持续快速发展,汽车保有量也大幅增长,2017年中国汽车产量达2901万辆,保有量达2.17亿量。然而,汽车工业也面临着前所未有的挑战,汽车已成为世界燃油消耗和污染物排放的主要来源。在全球气候变化、环境污染以及能源危机日益加剧的背景下,节能减排已成为汽车工业面临的重要课题。轻量化作为实现汽车节能减排的重要途径已成为汽车工业的共识。据测算,对于传统燃油汽车,每减重100kg,百公里油耗可降低0.4L、二氧化碳排放可减少1kg,若每辆车每年平均运行2万公里,每年可降低油耗80L,减少二氧化碳排放约200kg;对于纯电动汽车,重量每降低10%,电耗可降低5.5%,续航里程增加5.5%。

汽车轻量化的实施路径包括轻量化材料的应用,车身结构设计的优化和由于新结构、新材料应用带来的先进制造工艺的应用3个方面,而轻量化材料的应用是结构优化和工艺优化的前提和基础[1,2]。在众多轻量化材料中,铝合金由于具有质轻、耐腐蚀、吸能性好、可循环利用等优点,成为轻量化车身制造的主要材料。国内外知名汽车主机厂均将铝合金应用作为实现轻量化的主要手段。凯迪拉克CT6车身铝合金应用比例达到64%,整车相对传统钢制车身减重99kg;捷豹XFL采用全铝车身构架,铝合金应用比率高达75%,车身重量仅为297kg。

但铝合金由于成本、强度等因素的限制,并不能完全取代钢铁材料,因此未来轻量化车身将以钢-铝混合车身为主[3,4]。在钢-铝混合车身的制造过程中,一方面铝合金本身由于化学性质活泼、导热性强、易形成焊接气泡和夹杂等原因,导致焊接性能较差;另一方面铝和钢物理性能差别较大,易发生界面反应,采用传统焊接工艺很难实现高效率连接[5],因此开发适合汽车制造的高效率铝-铝、铝-钢的连接技术成为汽车工业必须解决的技术难题。目前开发并应用的轻量化连接技术包括焊接、机械连接和粘接技术3类。

1 焊接技术

目前在铝合金及钢-铝混合车身的制造过程中获得应用的先进焊接技术包括:电阻点焊、冷金属过渡焊、激光焊和搅拌摩擦焊等。

1.1 电阻点焊

电阻点焊是将焊件装配成搭接接头,并压紧在两柱状电极之间,利用电阻热熔化母材金属,形成焊点的阻焊方法。由于电阻点焊操作简单、热影响区小、变形应力小、可靠性好、焊接效率高、易于实现自动化,已成为传统汽车钢制车身制造的主要连接手段。在传统钢制车身制造过程中,电阻点焊占全部焊接作业的90%以上。

对于轻量化车身,由于大量采用铝合金等轻量化材料,导致传统的电阻点焊应用受到了较大限制。这主要是由于铝合金热容小、导热和导电率高、表面易氧化及和铜电极易发生反应等原因,造成电极寿命短、飞溅大、焊点表面成形性差,接头质量不稳定[6]。例如,对于低碳钢点焊,电极寿命可以达到几千个焊点,而铝合金点焊一般仅能达到几十个焊点,铝合金点焊电极寿命的显著下降,使电极必须频繁整修及更换,严重降低了生产率,导致点焊质量不稳定并增加电极材料消耗。

由于目前汽车主机厂大多数配置了电阻点焊的自动化生产线,因此迫切希望开发提高铝合金电阻点焊效率的工艺和方法。最近开发并成功获得应用的铝合金电阻点焊工艺包括通用MRD电极点焊和Delta Spot点焊技术。

1.1.1 MRD电极点焊

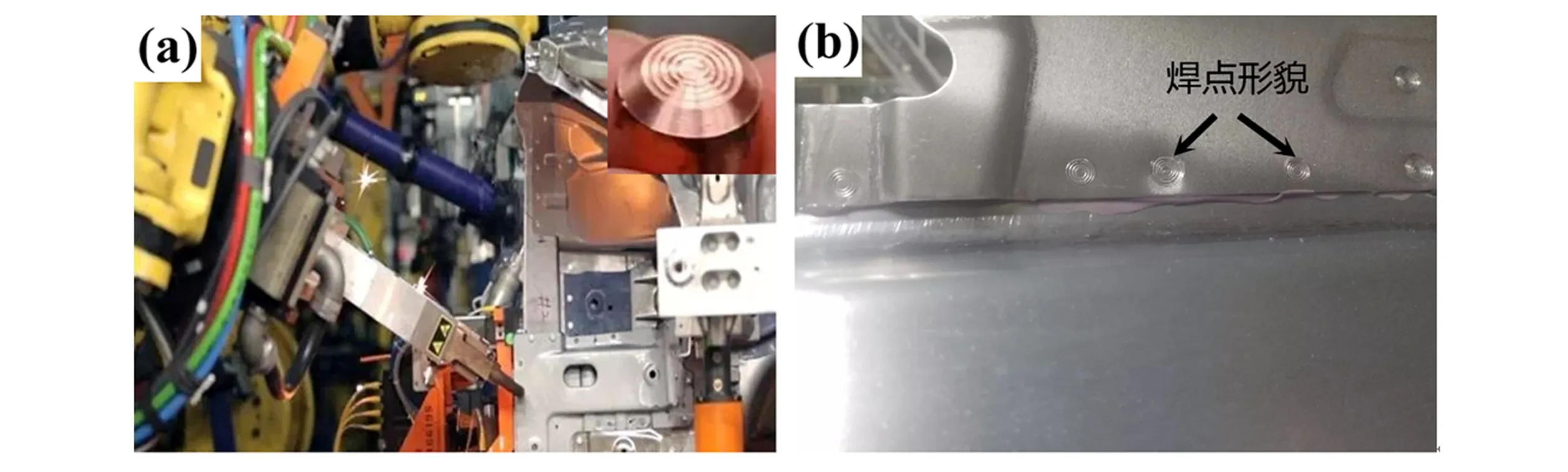

MRD电极点焊为美国通用汽车专利技术(图1)。这种电极头表面有特殊的环状纹路,可在铝材表面产生不同的应力区,破碎氧化膜以得到可控制的接触电阻。在铝点焊生产时,还需配备相应的四刀片修磨器修出螺纹,修磨频次为普通碳钢点焊的5倍,约40点/次~50点/次。通用公司已将该技术成功应用于2014款雪佛兰科尔维特跑车和凯迪拉克CT6的车身制造。

(a)焊接现场(右上插图为电极表面形貌);(b)焊接形貌图1 MRD电极点焊Fig.1 MRD electrode spot welding

1.1.2 Delta Spot点焊

Delta Spot点焊是奥地利伏能士公司(Fronius)针对铝合金焊接开发的一种新型的电阻点焊技术(图2),其原理是在电极与工件之间增加一条电极带,焊接时电极压住电极带接触工件进行焊接,当一个焊点完成后,电极带自动转动到下一个位置。这种方式意味着电极同工件接触表面总能保持干净,每个焊点都是用“全新的”电极,每次焊接开始都有高质量的焊接条件,从而保证100%质量重复精度。电极带的使用不仅可以保护电极,还可依据不同的材料选用不同电阻性能的电极带,以增加焊缝热量的输入,从而达到增加核心直径或者达到节能的目的。Delta Spot点焊已被成功应用于保时捷、特斯拉等汽车车身的制造,在保时捷车门生产线中,一根电极带可焊接5000个焊点,每个车门有16个焊点,这就意味着一根电极带可以不间断生产300多个保时捷车门,而更换电极带的时间不到15min。焊接一个车门大概需要100s,一个Delta Spot工作站每天可焊接740多个4种不同的车门,供应185辆保时捷车。

(a)焊接现场;(b)焊接形貌图2 Delta Spot点焊Fig.2 Delta Spot welding

1.2 冷金属过渡焊接

冷金属过渡技术(CMT)熔滴过渡是在电流几乎为零的情况下,通过焊丝的回抽将熔滴送进熔池,热输入量迅速减少,对焊缝持续的热量输出时间非常短,从而给焊缝一个冷却的过程,显著降低了薄板焊接变形量,同时使得焊缝形成良好的搭桥能力,进而降低了工件的装配间隙要求及对夹具精度的要求。CMT焊接电弧稳定,焊接过程几乎无飞溅,更无烧穿现象,可以很好的实现铝合金薄板及钢-铝异种材料的焊接。在焊接铝/钢等异质材料时,CMT焊接容易实现金属间化合物层厚度与成分的控制,获得较高的焊接性能[7]。冷金属过渡焊焊接质量高、焊缝美观,已被国外众多汽车主机厂应用,尤其是在车门、顶盖等外观要求高的部位。特斯拉Model S的全铝车身制造就大量使用了CMT焊接工艺(图3)。

伏能士公司与德国大众-奥迪公司合作,在CMT焊接的基础上共同研发出了CMT Braze工艺。CMT Braze核心技术在于特制的焊枪以及一个特殊定制的超声波清枪设备,以保证工艺质量。CMT Braze所具有的极其狭窄的圆锥形新式气体喷嘴可以压缩电弧带来更快的钎焊速度,同时,在气体消耗量方面相较与传统电弧节省近60%。更重要的是,高流速和优化的焊枪设计带来更好的冷却效果,保证了焊枪的持久使用。在奥迪A7的生产线上,将原本的等离子钎焊更换成了CMT Braze工艺(图4),不仅保证了良好的焊缝质量和外观,而且使得钎焊速度从2.5m/min提高到3m/min,且相较于前者成本显著降低。

图3 CMT焊接在特斯拉MODEL S车身上的应用Fig.3 Application of CMT welding in Tesla MODEL S body

(a)奥迪A7侧围;(b)CMT Braze 焊缝图4 CMT Braze在奥迪A7上侧围的应用Fig.4 Application of CMT Braze in Audi A7 upper side circumference

1.3 激光焊接

激光焊接是通过光学系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成一个能量高度集中的热源区,从而使焊接区域熔化并形成焊缝[8]。激光焊接作为一种新型焊接技术,与传统的弧焊相比,在焊接速度、精度、效率、可靠性等方面具有无可比拟的优越性[9],因而日益广泛的应用于白车身的焊接。

美国克莱斯勒公司、通用公司、福特公司等最先将激光焊接技术应用到汽车制造中,而激光焊接技术带来的高效率、高质量、低成本,成为美国汽车制造技术在世界领先地位的保障。由于成本的原因,激光焊接技术的应用基本上都集中在车顶和两侧包围部位,主要还是为了让车辆达到更好的密封性以及美观度。图5显示了奥迪TT在A柱及车顶两侧选择使用激光焊接,激光焊缝长约4.9m。宝马7系轿车的铝合金车门采用激光焊接技术,每辆车的四扇铝质车门含有长度超过15m的激光焊接缝,比钢质车门要轻约30%。国内汽车主机厂如一汽、东风、长城、江淮等主机厂也逐步应用了激光焊接技术,图6为激光焊接技术在一汽大众生产迈腾上的应用。

图5 激光焊接在奥迪TT白车身制造的应用Fig.5 Application of laser welding in the manufactureof Audi TT body

近年来,由于汽车轻量化的迫切需求,激光拼焊板的应用成为实现汽车轻量化的重要手段之一。激光拼焊板是指将几块不同材质或不同厚度的板材通过激光焊接而成的一块整体板材,以满足零部件不同位置对材料性能的不同要求,用最轻的重量、最优结构和最佳性能实现轻量化[10]。采用激光拼焊板工艺不仅能够实现轻量化,而且能降低整车的制造成本、物流成本、减少外围加强件数量,简化装配步骤。

1985年奥迪车身上成功采用了全球第一块激光拼焊板。90年代欧洲、北美、日本各大汽车生产厂开始在车身制造中大规模使用激光拼焊板技术,近年来该项技术在全球新型钢制车身设计和制造上获得了日益广泛的应用。奔驰、宝马、通用等各大汽车生产厂相继在车身中采用了激光拼焊板技术。一汽大众生产的迈腾前挡风玻璃框架、车门内板、车身前底板等处均采用激光拼焊技术,长安福特生产的福克斯车门内板(图7)和前后纵梁均采用激光拼焊技术。目前激光拼焊技术主要应用于不同厚度钢板的拼接,钢-铝异种材料的激光拼焊板应用仍较少,钢和铝激光焊接质量控制、钢-铝拼焊板的冲压成型等技术还需要开展大量研究工作。

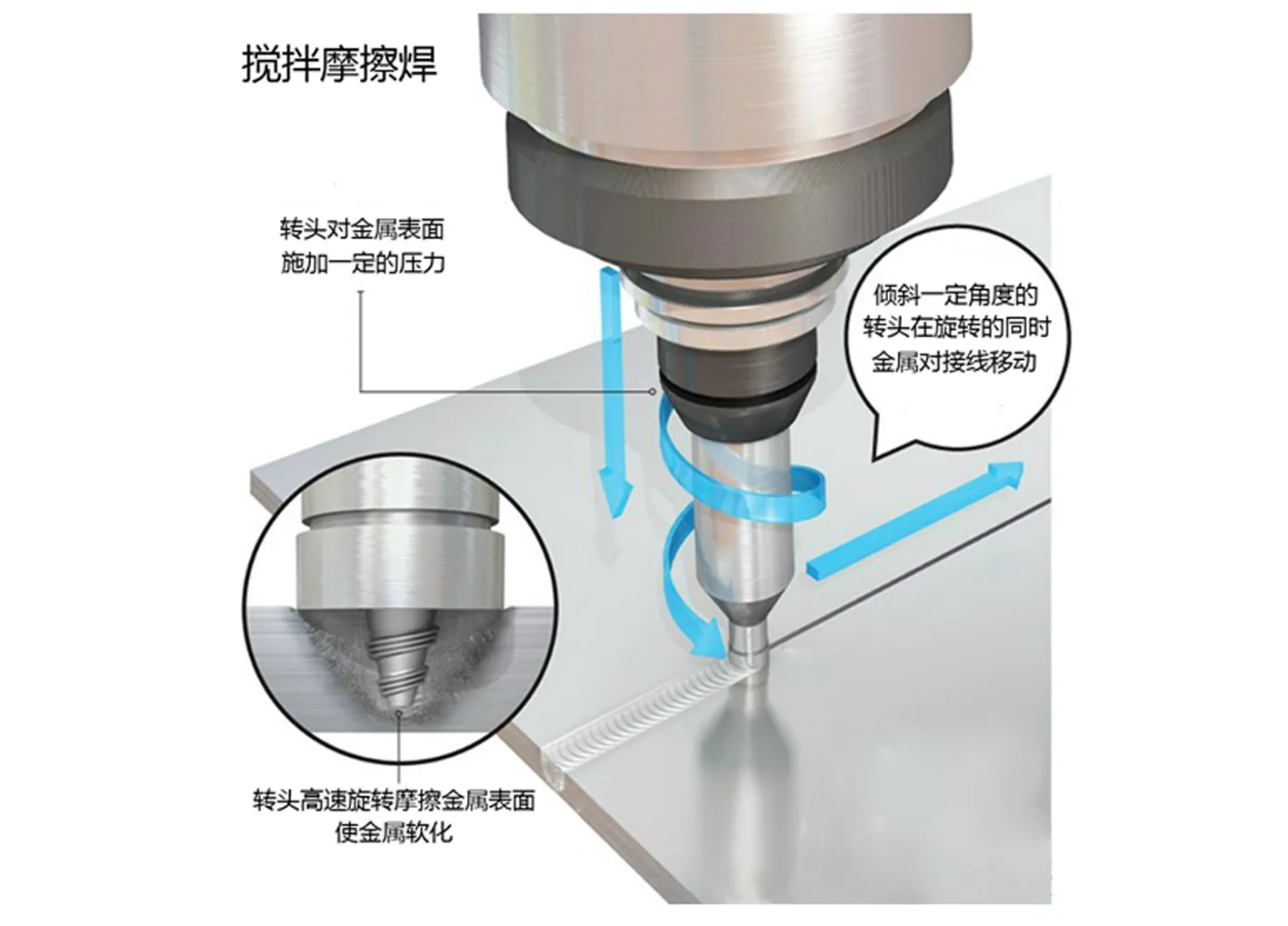

1.4 搅拌摩擦焊

搅拌摩擦焊(FSW)是英国焊接研究所(TWI)1991年发明的一种新型固态焊接技术(图8)。在搅拌摩擦焊接过程中,一个带有特殊轴肩和搅拌针的柱形搅拌头会旋转着缓慢插入被焊接工件中,通过剧烈的搅拌、摩擦以及压力作用,焊缝的金属材料发生塑性软化,当搅拌头旋转着向前移动时,热塑化的金属材料会从搅拌头前沿向后方转移,并在搅拌轴肩的作用下受到摩擦和锻压,得到组织细密、无缺陷的锻造组织接头[11]。搅拌摩擦焊接无需开坡口,焊接过程中无需填充材料和保护气体,焊接过程不会产生烟尘、飞溅、紫外线及电磁辐射等污染,实现了焊接过程的自动化和环保化。搅拌摩擦焊接过程热输入低、材料不发生熔化,特别适合铝合金及铝合金和其他金属的焊接[12]。目前,搅拌摩擦焊技术在航空航天、轨道交通等领域已经到了工业化应用阶段,波音、洛克希德·马丁、中航工业、中车集团等都已广泛采用了这项技术。

图8 搅拌摩擦焊示意图Fig.8 Friction stir welding diagram

搅拌摩擦焊虽然具有明显性能优势,但也有一定的局限性。首先,由于搅拌针要插入焊缝,焊接后必然留有一个小孔(近年来发展的伸缩式搅拌头可以解决此问题);其次,工件需要以很大的紧固力固定在工作台上,并以很大的压紧力压紧,导致对焊接工况的要求严苛;此外,焊接速度尤其是异形焊缝的焊接速度较慢等。以上特点导致搅拌摩擦焊在汽车制造领域尚未大规模应用,但近年来,也有不少汽车主机厂开始尝试采用搅拌摩擦焊接进行汽车零部件的制造,并开发了相应的焊接工艺和技术。

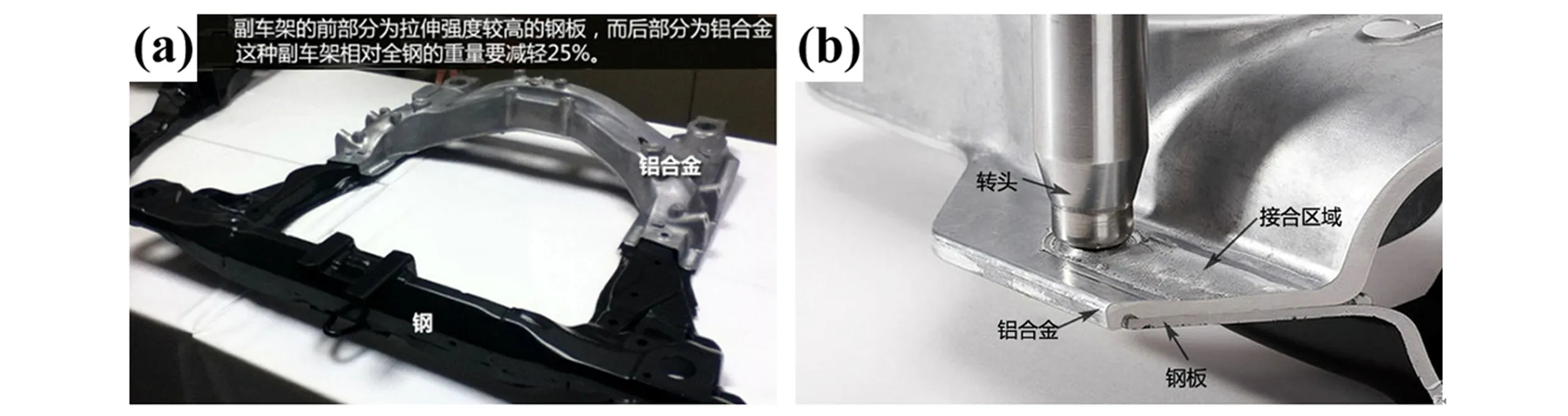

目前,FSW技术已在发动机、底盘、车身支架、汽车轮毂、车门预成型件、车体空间框架、卡车车体、载货车的尾部升降平台制造等方面得到了示范应用。2000年TOWER汽车公司采用FSW技术实现了汽车悬挂支架、轻合金车轮、防撞缓冲器、发动机安装支架以及铝合金车身的焊接。日本马自达公司将FSW点焊技术应用到“马自达RX-8”型跑车后门框的焊接。2012年上市的美国版本田雅阁采用FSW技术进行副车架的制造,这也是搅拌摩擦焊首次在量产乘用车上的批量应用。该车型的副车架前部分由拉伸强度较高的钢板,而后部分则是采用铝合金压铸件,通过FSW技术进行连接(图9)。这种钢铝副车架相比原来的全钢制副车架,重量减轻了25%(6kg),而且在焊接时所消耗的电量也减少50%。

(a)副车架;(b)焊接形貌图9 本田雅阁采用FSW技术制造的副车架Fig.9 Subframe manufactured by FSW technology in Honda Accord

近几年来,在节能环保政策的激励下,纯电动汽车得到了飞速发展。但笨重的电池成为新能源汽车提高续航里程的严重障碍。采用搅拌摩擦焊进行新能源汽车用铝合金电池托盘制造可以有效实现电池托盘减重及铝合金型材的高质量连接。2012年,中航工业赛福斯特公司与德国本特勒公司合作,为雷诺公司开发了世界上第一款电动汽车铝合金型材搅拌摩擦焊接轻量化电池托盘,并为德国本特勒公司提供了焊接速度超过2m/min高效率自动化焊接生产线。2014年,赛福斯特公司为美国特斯拉公司开发了铝合金挤压型材电池托盘(图10(a)),并帮助特斯拉公司供应商建立了搅拌摩擦焊接生产能力。2015年,赛福斯特公司为比亚迪公司开发了国内首款铝合金挤压型材搅拌摩擦焊接电池托盘产品(图10(b)),开启了国内电动汽车铝合金搅拌摩擦焊接托盘制造的产业化之路[13]。目前,搅拌摩擦焊已成为铝合金电池托盘制造的主流技术。

(a)特斯拉电池托盘;(b)比亚迪电池托盘图10 搅拌摩擦焊制造的新能源汽车电池托盘Fig.10 New energy vehicle battery tray made by friction stir welding

2 机械连接技术

近年来,针对铝合金及钢-铝焊接效率低、质量难以控制的难题,研究人员开发了几类高效的机械连接技术,已被应用于量产的轻量化车身的制造,典型的代表为自冲铆(SPR)和无铆压力连接(Clinch)。

2.1 自冲铆(SPR)

SPR工艺是通过液压缸或伺服电机提供动力将铆钉直接压入待铆接板材,待铆接板材在铆钉的压力作用下与铆钉发生塑性变形,成形后充盈于铆模之中,从而形成稳定连接的一种全新的板材连接技术。SPR工艺过程如图11所示。

图11 SPR工艺过程示意图Fig.11 SPR process diagram

根据铆钉的形状,SPR自冲铆接工艺可以分为无铆钉自冲铆接、实心铆钉自冲铆接和半空心铆钉自冲铆接。在汽车车身连接中,既要考虑连接静强度和疲劳强度又要考虑车身轻量化,因此大多数汽车生产企业选择将半空心铆钉自冲铆接工艺应用于轻量化汽车车身薄板的装配。SPR自冲铆接工艺克服了传统铆接工艺外观差、效率低、工艺复杂等缺点,实现冲、铆一次完成,连接过程不破坏板材的镀层,为汽车车身的连接开辟了新途径[14]。目前,SPR技术已成为欧美高端车型制造中的关键连接技术之一,并且成熟应用于宝马、奥迪、沃尔沃和美洲虎等汽车的全铝车身及铝-钢混合车身连接中,其中美洲虎铝制车身连接中SPR铆钉的使用已达3000多个。国产的奇瑞捷豹路虎和凯迪拉克CT6也大量采用了SPR技术。其中凯迪拉克CT6整车采用了18种铆模、30种铆钉,共2754个铆点。图12为凯迪拉克CT6车型的SPR铆接车间和铆接的车身局部照片。

(a)SPR铆接车间;(b)SPR铆接点形貌图12 SPR铆接凯迪拉克CT6上的应用Fig.12 Application of SPR riveted Cadillac CT6

“自冲”的特点为快速生产和实现流水线制造创造了条件,该工艺可用于汽车底盘件、汽车覆盖件、车座椅、内饰件之间的连接。随着汽车制造业的不断发展,各种新型材料的广泛应用,自冲铆接工艺在实现汽车轻量化中将呈现异军突起的势头。

2.2 无铆压力连接(Clinch)

无铆压力连接是利用板件本身的冷变形能力,对板件进行压力加工,使板件产生局部变形而将板件连接在一起的机械连接技术(图13)。与 SPR 工艺相比,Clinch的优点是无需额外的铆钉,在大规模生产制造中,总成本要明显低于 SPR 连接;此外,在Clinch连接点形成过程中,板件的防锈镀层或漆层一起塑性变形流动而无撕裂损伤,因此不会对零件表面造成破坏,也不会影响连接点处材料的抗腐蚀性及强度。Clinch缺点是其连接强度不如SPR,导致其在车身结构上的应用领域基本局限于车门、发动机罩、行李仓盖、轮罩等强度要求相对较低的地方[15]。Clinch工艺已在国外车型得到普遍应用,近年来,随着国外车型的国产化,Clinch工艺也被大规模引进国内,如一汽大众生产速腾前后盖、奥迪A6的翼子板、A4前盖、Q5前后盖等覆盖件区域都应用了Clinch工艺。

(a)Clinch连接点形貌;(b)Clinch剖面形貌图13 典型的Clinch连接点及剖面形貌Fig.13 Typical Clinch junction and profile morphology

3 粘接技术

粘接在车身上的应用最初是以防腐和密封为目的,后来逐步发展到对连接的刚度和强度也提出较高要求,新一代结构胶粘剂具有高强度高刚度,同时在冲击载荷作用的时候又具有足够的韧性和柔性的特点,能够满足车身结构的需求,扩大了粘接的应用范围。图14给出了传统乘用车粘接的应用部位。

图14 粘接技术在传统乘用车上的应用Fig.14 Application of bonding technology in traditional passenger cars

与其他连接方法相比,胶粘连接有其独特优势。粘接采用面接触而非点或线接触,与点焊及铆接相比,不易产生应力集中,连接强度和刚度以及疲劳强度也相对较高,而且连接范围广,能应用于各种轻金属、钢材以及不同材料的连接。因此在轻量化的铝车身和钢-铝混合车身上的应用更加广泛。但胶粘连接也有其固有缺点,首先由于其聚合物的本身特性,在相对较恶劣的环境下,粘胶剂的连接效果容易受温度和湿度的影响,对二者比较敏感;其次,胶的凝固需要加热且耗时较长,凝固之前需要对板料进行固定以防止板间相互滑动;再者,胶接破坏形式是突然性开裂,失效时承受的载荷瞬间降为零,在车身结构中应用时存在着安全隐患,故而粘接一般是和铆接一起形成粘铆复合连接共同应用于车身结构。

捷豹 JaguarXJ 全铝车身、BMW5、BMW7车身中普遍使用了粘铆复合连接。国产的凯迪拉克CT6、奇瑞捷豹路虎XFL、蔚来汽车ES8等均采用了粘铆复合连接技术。其中自冲铆(SPR)和结构胶粘接技术的复合连接可以使连接强度增大至单纯铆接强度的2~3倍。

4 先进连接技术在轻量化车型上的集成应用

目前钢-铝混合车身或全铝车身成为汽车企业轻量化发展的主流方向,表1总结了近年来上市的主要轻量化车型应用的连接技术。可以看出,目前上市的钢-铝混合或全铝车身并没有相对统一的连接技术,不同的汽车企业根据自身优势,选择了不同连接技术的组合进行轻量化车身的制造。

表1 近年来上市的主要轻量化车型应用的连接技术

5 汽车轻量化连接技术的发展趋势与建议

汽车轻量化的迫切需求导致汽车车身用材由传统的以钢材为主,逐步发展为高强钢、铝、镁、复合材料等多种轻量化材料并存,轻量化材料的连接技术也成为学术研究和工程应用关注的热点。与传统的钢铁材料车身制造主要采用电阻点焊为主不同,由于不同轻量化材料的性能差异较大,导致轻量化车身的主流焊接技术也将呈现多元化发展趋势。汽车主机厂迫切需要综合考虑连接可靠性、成本经济性和生产效率等多方面因素的连接技术解决方案。针对汽车主机厂的需求,建议相关研究机构和应用单位针对以下方面开展联合攻关。

5.1 开发新型高效连接技术和智能化装备

目前已开发的轻量化连接技术部分解决了全铝车身或钢-铝混合车身的连接问题,但均存在一定局限性。与传统钢制车身连接技术相比,全铝车身或钢-铝混合车身的连接技术还不成熟,在可靠性、成本经济型和制造效率等方面均不具备大规模推广应用的条件。需要针对轻量化材料的特性,改进现有连接工艺或开发新型连接或复合连接(电阻电焊铆、搅拌摩擦塞铆、粘铆等)技术,同时开展连接智能化装备的开发,以适应未来汽车高效率、智能化制造的需要。

5.2 建立不同轻量化材料连接数据库

未来汽车的轻量化将越来越依赖于多种轻量化材料的混合应用,全铝车身或钢-铝混合车身也将在不同部位应用不同系列的铝合金或钢种。因此,未来轻量化车身的制造将依靠多种连接技术共同完成。需要针对不同轻量化材料之间的连接,开展各类连接方式的可靠性、成本、效率、工况适应性的定量和定性对比分析,建立不同轻量化材料连接数据库,为轻量化车身连接工艺的选择提供指导。

5.3 开展不同连接结构优化设计研究

传统汽车白车身是一个复杂的焊接结构件,设计制造时常常是将车身总成合理地分割成为若干个部件或组合件,分别进行装配焊接成分总成件,然后再装配焊接成总成结构。与传统车身制造相比,轻量化车身除应用了传统的焊接方式外,还大量应用新型焊接、铆接、粘接等技术,连接结构的合理分割、连接方式的选择,连接点的布置等均和传统车身存在较大差别。需要开展不同连接结构的优化设计研究,明确整车、部件及连接位置的受力状态,设计合理的连接面和接头形式,选择合理的连接工艺,使轻量化车身结构更可靠,轻量化效果最大、制造效率更高。