激光冲击强化技术原理及其应用研究

刘学军,张旖诺,吴嘉俊,胡太友,张洪瑶,李长云,万烂军

(1.中国科学院沈阳自动化研究所 装备制造技术研究室,辽宁 沈阳 110016;2.湖南工业大学 计算机学院,株洲412007 )

激光技术被誉为现代制造工业的“万能加工工具”、“未来制造系统共同的加工手段”。现代激光工业技术的常见应用如切割、焊接、激光增材制造、激光抛光等,都是利用了激光的热效应来进行加工,而作为激光表面改性技术最新应用的激光冲击强化技术,其加工过程中利用的却是激光的力学效应(当材料受到激光辐射照射时产生的冲击波)。激光冲击强化(laser shock peeing/processing,LSP)又称激光喷丸,兴起于20世纪70年代初,是一种新型的表面处理技术。经激光冲击强化处理后,材料表面会形成一定深度影响层的残余压应力,从而抑制材料疲劳裂纹的萌生和发展,显著延长材料的疲劳寿命,提高材料的抗腐蚀性和耐磨性[1-3];适用于高硬度、高脆性及高熔点的金属材料表面处理。激光冲击强化技术具有高效、环保、不会破坏靶材表面完整性等优势,近年来,该技术受到广泛重视,得到了快速发展。

金属材料的主要失效形式是疲劳、腐蚀和磨损,而这些失效形式无一例外均开始于材料表面,所以金属材料表面的结构及其综合性能直接影响着金属材料的综合性能。对于具有高强度结构的金属材料,由于材料的抗疲劳强度要求高,因此激光冲击强化技术可以满足材料的硬度、残余应力、组织损伤等“表面完整性抗疲劳制造”技术指标,比如可以提高带紧固孔连接件的疲劳寿命,降低孔边的裂纹扩展速率等[4]。激光冲击强化技术同时是一项军民两用技术,与传统表面强化技术相比,激光冲击强化在精密航空零件材料强化方面有着显著优势,是目前应用最为广泛的先进表面改性技术[5]。近年来,随着人们对材料服役性能的要求越来越高,激光冲击强化技术在航空航天、轨道交通、石化、兵器、海洋船舶、医疗工业等领域显示了巨大的技术优势和拥有着广阔的应用前景[6]。

1 等离子体冲击波

等离子体冲击波是使材料表面得到强化的直接诱导因素,根据冲击波相对于气体传播速度的差异,可分为燃烧波(Laser supported combustion,LSC)和爆轰波(Laser supported detonation,LSD)两类。而激光冲击强化的过程中,等离子体诱导产生的冲击波是爆轰波(LSD),它以104 m/s的速度向四周传播。爆轰波的压力与激光功率密度和脉冲能量有关,激光的功率密度越大,脉冲能量越强,等离子体诱发产生的爆轰波的压力也越高[7-9]。激光冲击强化的作用原理主要涉及两个方面,等离子体冲击波的形成和冲击波对金属材料表面的改性。

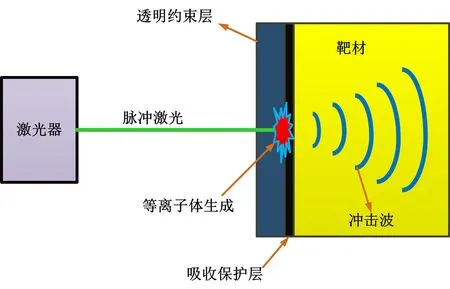

1.1 等离子体冲击波的形成

高能脉冲激光束穿过透明约束层后照射涂覆在金属材料表面的吸收层,吸收层材料吸收高能能量后产生等离子体,同时伴随有升温、熔融、气化、喷溅等现象,这是一种物理性质的爆轰波。等离子体作为冲击波能量的载体,吸收激光高能量而自持传播。激光等离子体的一部分能量以辐射的形式耗散,由于不同波长的波之间存在着传播速度差,扰动波阵面在穿过材料时会产生冲击波。

1.2 冲击波在材料内部的传播和相互作用

等离子体冲击波在一个高温高压的环境下产生,器作用时间十分短暂(为ns 量级),在这样的高温、高压、极短时间的作用下材料会发生一系列复杂的组织变化,同时在冲击强化的作用过程中,冲击波的峰值压力远大于金属材料发生塑性变形时的屈服极限,当冲击波压力大于金属材料弹性极限时,材料会发生动态响应,形成动态塑性变形。

2 激光冲击强化基本原理

激光冲击强化原理如图1所示。

图1 激光冲击强化过程原理图[10]Fig.1 Schematic of LSP process[10]

在材料表面,有一个不透明的激光辐射吸收层,其蒸发温度低,其上面覆盖有透明约束层(常见的有K9玻璃、硅油或流水)。当短脉冲高峰值功率密度的脉冲激光照射金属表面时,金属表面非透明层(吸收层)吸收激光能量后使材料在超高应变速率下发生爆炸性汽化蒸发[11],在金属表面和透明层(约束层)之间形成高温高压的激光诱导等离子体,该等离子体的分布受到约束层的限制,体积逐渐膨胀,由于存在空间限制,最终电离爆炸,产生高压冲击波,在平行于冲击表面的平面里产生双轴压应力场[12]。强化作用结束后,由于冲击区域周围材料的反作用,在材料表层形成密集且稳定的位错结构,其力学效应表现为材料表面获得较高的残余压应力,残余压应力可引起裂纹的闭合效应,从而有效降低疲劳裂纹扩展的驱动力,延长疲劳裂纹扩展寿命[13]。图2为残余压力场形成原理。

3 激光诱导冲击波的产生方式及冲击效果

激光诱导形成等离子体冲击波的放式有两种,一种是“非约束型”,另一种是现在主要应用的“约束型”。激光冲击强化能够产生显著的强化效果,主要得益于其约束层原理结构。约束层原理结构是日本科学家在20世纪90年代研究过程中发现的,大大推动了激光冲击强化这项新型技术走向工业化应用。

图3为激光冲击强化的两种模型。对于“非约束型”的作用方式,激光辐照在材料表面形成的冲击波,则不受外界的约束限制,冲击波压力都比较低;在材料加工过程中,由高能激光产生的热影响占主导地位,金属表面受热膨胀,容易对材料进行塑性压塑,从而使得材料表面产生残余拉应力,不利于材料疲劳寿命的提高[19]。

图2 残余压力场形成原理Fig.2 The formation mechanism of residual stress field

(a)非约束型;(b)约束型图3 激光冲击处理的两种模型[18]Fig.3 Two models of laser shock treatment[18]

而“约束型”的作用方式,通过透明约束层的作用,使得等离子体冲击波压力大大提高;其能够使冲击波作用空间集中在微小范围之内,从而产生纯粹的机械效应[20]。该方式能够使冲击波峰值压力达到GPa甚至TPa量级,远超材料的动态屈服极限,在激光冲击强化作用结束后,材料表面硬度得到显著提高,产生均匀的残余压应力层,从而提高金属材料的服役性能。

“约束型”模式下激光冲击强化涂层材料的选择。涂层材料的作用是吸收激光能量,产生等离子体冲击波,与约束层共同作用起到增加冲击波峰值压力的效果。此外,涂层材料在吸收激光能量产生高压冲击波的同时需要保证金属靶材不被激光烧蚀。涂层材料需要尽可能地多吸收激光能量,其对激光的吸收率当然是越高越好。同时涂层材料的厚度需要适中,这是由材料表面的热效应所决定的,过厚的涂层会增加吸收层与约束层的距离,使得等离子体作用空间变大,冲击波压力会在一定程度上降低;而过薄的吸收层容易使得金属靶材表面被激光烧蚀,反而会降低材料表面的强化效果。目前,用的最为广泛的涂层材料为黑胶带。另外有关文献表明[21],采用铝箔作为吸收涂层,能够增大激光的输出脉冲,冲击波压力也会随之增大。因此铝箔作为吸收层也逐渐获得越来越多人的青睐。

4 显微组织

激光冲击强化之所以能够提高材料疲劳寿命,跟材料表层显微组织的变化有着密切的关系。在超高应变率的冲击波作用下,材料表层组织位错运动加快,产生位错增殖、晶粒细化等现象,同时形成多种强化的亚细结构,从而提高材料的疲劳抗力。

关于激光冲击强化后材料显微组织的变化,国内外大批学者进行了相关研究。张永康[22]通过对镁合金激光冲击强化处理,研究发现镁合金晶粒经过强化处理后,其晶粒组织得到细化,且晶粒细化程度随激光冲击强化次数的增加而增加(图4)。

(a)未激光冲击;(b)激光冲击1次;(c)激光冲击2次;(d)激光冲击4次图4 不同冲击次数的AZ31B镁合金的表层显微组织[22]Fig.4 Surface microstructure of AZ31B magnesium alloys with different impact times[22]

Che[23]通过Ti6Al-4V激光冲击强化实验发现了自纳米化现象。Trdan对 A1-Mg-Si合金激光冲击强化的位错演变机制与晶粒细化形成过程进行了研究;发现在强冲击波的作用下,合金的位错密度约提高了2.5倍,并且能够观察到纳米晶及亚纳米晶现象。

5 激光冲击强化技术的特点及优势

喷丸是现阶段应用最为普遍的材料表面强化工艺之一,能够大大提高金属材料的服役性能。其强化原理是通过不同材质的高硬度弹丸高速撞击零部件表面,使金属围绕着每个弹丸产生塑性流动,形成表面残余压应力场,诱导晶粒的形状和方向改变,从而明显改善材料的抗疲劳、耐腐蚀等性能,故处理后的材料表面粗糙度会增加明显,甚至造成表面开裂、脱层等表面损伤,这些因素在一定程度上损害了金属材料的表面完整性,同时也降低了材料的性能[14-15]。

在强化机理上,激光冲击强化与喷丸有着一定的相似性,但是在适用范围和强化效果方面,激光冲击强化有着显著的技术优势,具体体现在以下几方面:

1)强化效果显著。激光冲击强化是一种低能耗的加工方式,其能在材料表面产生比传统表面强化工艺(如喷丸、滚压等)残余应力更大、影响层更深的强化层,同时能够得到细化晶粒组织,极大地提高了材料的疲劳性能。

2)快速。塑性动态作用时间在ns量级[16]。

3)工艺参数精确可控。激光强化过程中,激光器工艺参数是可调可控的,且激光冲击强化路径能够依靠机器人进行规划,实现精确可控;同时可以通过参数控制和多次强化,从而得到理想的强化效果。

4)能够实现材料表面局部处理。脉冲激光具有可达性好、光斑直径可调和精确定位等优点,可对复杂结构零部件的局部区域进行处理,这是传统表面强化工艺不能实现的,尤其适合飞机榫槽等复杂结构的局部处理,甚至能够实现金属材料微米级的强化。

5)具有良好的表面性能[17],无需对材料表面进行后续处理。

6)具有环境友好、无污染的特点。

6 激光冲击强化技术的应用

激光冲击强化的研究开始于20世纪60年代,而实质性的科学实验研究则是70年代后的事情[24]。由于受当时设备条件等因素的限制,前期的研究工作主要在实验室开展,而工业实际应用则开始于80年代中后期。

1972年,美国巴特尔学院的Fairand等[25]首次利用高功率脉冲激光器诱导的等离子体冲击波对7075铝合金进行处理,揭开了激光冲击强化技术应用研究的序幕。1973-1981年间,该单位的Clauer等[26-27]研究了激光冲击强化在结构紧固件方面的工业应用;由于激光源的缺乏,在一定程度上限制了激光冲击强化技术工业化应用,未见该实验室在激光冲击处理应用方面的进一步发展。

1986年, Fabbro等在法国汽车与航空工业部门的支持下进行了激光冲击强化工艺和方法的研究,建立了冲击波峰值压力计算模型:

(1)

式中,ξ为内能转化热能的系数;I0为入射激光功率密度,GW/cm2;Z为金属靶材与约束层的合成声阻抗,g·cm-2·s-1。该模型能够很好地反映冲击波的变化规律,至今仍为大多数人采用,具有广泛的应用意义。

到了上世纪90年代,由于高能量大功率激光器技术的研制,使得激光冲击强化技术走向实际工业应用[28]。当时代表性的研究单位有美国通用电气(GE)公司和金属改性公司(MIC)以及美国利弗莫尔国家实验室等,这极大地推动了激光冲击强化在基础理论、设备开发、工艺研究等方面的进步,并且成功应用于涡轮发动机叶片的表面强化处理[29]。据统计,激光冲击强化的应用每月可为美国空军节省军费几百万美元[30]。

21世纪以来,越来越多的国家开展激光冲击强化方面相关工作研究。2001年,激光冲击强化技术首次在商用飞机上得到实际应用。2005年,美国MIC开发了世界上第一套激光冲击强化系统,应用于军用飞机零部件的表面处理。2009年,美国MIC在海外建立激光冲击强化工厂,推动了该技术的大力发展和走向军民两用。

我国在激光冲击强化方面的研究工作,起步相对较晚。经过近30年的发展,我国在激光冲击强化领域取得了丰富的科研成果,但是大多数依然是处于实验研究阶段。国内在该方面开展工作比较多的单位有江苏大学、空军工程大学、北京航空制造工程研究所及中科院沈阳自动化所。1992年,南京航空航天大学率先开展相关研究工作,当时主要是对铝合金进行激光冲击强化处理,发现经激光冲击强化后,材料表面形成一定数值的残余压应力,且材料疲劳寿命得到一定的提高。1997年开始,江苏大学在激光冲击强化技术机理、涂层与约束层应用、强化工艺试验、激光冲击集成装备等方面进行了一系列研究;但受到设备限制加之没有明确的应用背景,激光冲击强化技术仍未被推向工业应用[31-32]。2008年,空军工程大学作为牵头单位联合多家设备制造商以及解放军5713工厂、中航460厂等技术应用单位,采用“设备供应—理论研究—实践应用”三位一体的合作模式,在我国陕西省西安市阎良区建立了我国第一条激光冲击强化生产线,标志着我国成为第二个掌握该技术工程实际应用的国家[33]。2011年,中国科学院沈阳自动化研究所赵吉宾研究团队开发了我国第一套叶盘激光冲击强化系统(图5),该系统在黎明航空发动机公司得到了实际应用,填补了我国无激光冲击强化工业应用设备的空白[34-35]。2013年,中科院沈阳自动化所与鞍山钢铁合作,实现了对模具微小裂纹的强化处理,每年可为鞍钢节省几千万的生产成本。

图5 整体叶盘激光冲击强化设备[35]Fig.5 LSP equipment for turbine blisk[35]

7 结束语

激光冲击强化技术是一种绿色环保、高效的新型表面改性技术,具有强化效果显著、可控性强、适应性好的优点和高能、高压、超高应变率的技术优势,在提高材料表面性能和疲劳寿命方面有着不可替代的作用。随着对激光冲击强化技术研究的不断深入,以及大型激光器、机器人、智能制造等产业的快速发展,激光冲击强化技术必然走向成熟,必将在多个领域得到实际的工业应有,使更多企业受益。