合金成分与挤压工艺对6005A车体型材性能的影响研究

杨志勇,李延军,佟明明,王义斌,刘东利

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6005A属于中等强度铝合金,具有优良的热挤压成形性、耐蚀性、焊接性能等优点,可挤压断面形状复杂、宽厚比大的薄壁型材,作为地铁、轻轨和高速列车的主要车厢材料,广泛应用于高铁、地铁等轨道交通车辆的制造[1]。随着轨道交通技术的发展,对轨道车体型材性能等各方面要求也逐渐升高,本文从合金成分和挤压工艺两方面研究对6005A车体型材性能的影响。

1 试验材料及方法

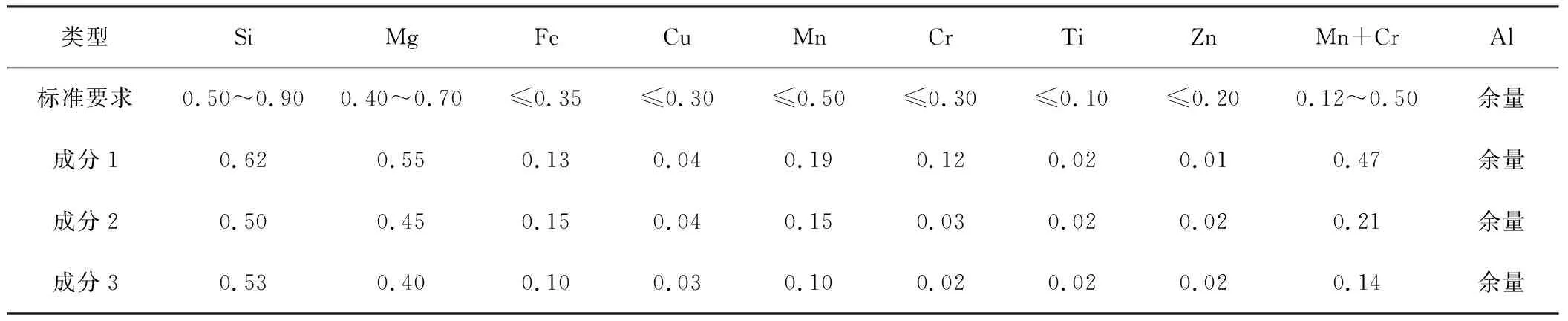

试验选取车体用铝合金地板型材,型材宽度590mm,高度50mm,型材壁厚2.8mm,试验型材截面如图1所示。设计3种不同成分配比的6005A合金,采用半连续铸造方法生产,铸造过程中采用泡沫陶瓷过滤,Al-Ti-B丝细化晶粒,在线除气处理。铸造后采用相同的高温均匀化退火制度处理,使铸棒的组织均匀。铸棒规格为Φ582mm×650mm,3种化学成分具体元素含量见表1。由于型材的宽厚比较大,型材生产采用我公司125MN卧式挤压机进行挤压,型材的挤压系数为74。试验型材的挤压、在线淬火、时效的工艺参数为:铸锭加热温度480℃~520℃;模具加热温度480℃~500℃;挤压筒加热温度440℃~450℃;在线淬火温度500℃~530℃。挤压速度为1.5m/min~3.5 m/min;冷却方式为强风冷;时效温度175±5℃,保温时间8 h。时效后按照GB/T228标准加工成拉伸试样在万能拉伸试验机上进行拉伸试验,型材组织在AX10万能研究级倒置式材料显微镜上进行金相观察。

图1 试验型材截面图Fig.1 Section drawing of test profile

类型SiMgFeCuMnCrTiZnMn+CrAl标准要求0.50~0.900.40~0.70≤0.35≤0.30≤0.50≤0.30≤0.10≤0.200.12~0.50余量成分10.620.550.130.040.190.120.020.010.47余量成分20.500.450.150.040.150.030.020.020.21余量成分30.530.400.100.030.100.020.020.020.14余量

2 试验结果与分析

2.1 试验结果

表2为型材3种成分不同挤压工艺下的力学性能结果(型材的力学性能为5组试样的平均值)。从表2中可以看出,成分2的性能值低于成分1和成分3,在相同铸棒加热温度和挤压速度条件下,成分2低于成分3和成分1,成分1的强度值及断后伸长率最高。在相同情况下提高挤压温度和挤压速度均能提高型材的力学性能。

表2 不同挤压工艺下的型材力学性能

观察挤压后型材表面质量发现,3种成分在铸棒加热温度低于520℃、挤压速度低于3m/min时,表面质量均较好;当铸棒加热温度为520℃、挤压速度超过3m/min时,成分3表面质量较好,成分2表面质量次之;成分1存在拉毛和表面颗粒现象,表面质量较差。采用高温快速挤压的型材表面质量较差,在相同棒温下,挤压速度越快,表面颗粒越多,表面质量越差。

对3种成分的型材进行金相组织观察,图2为3种成分对应的挤压型材金相照片。对比发现,成分3试样中破碎后的结晶相最粗大,主要为块状,其次是成分2,结晶相杆状较多。成分1结晶相数量多,尺寸相对较小。

(a)成分1;(b) 成分2;(3) 成分3图2 不同成分的显微组织照片Fig.2 Microstructure of different components

对铸棒加热温度480℃、挤压速度为1.5m/min~1.9m/min和铸棒加热棒温度520℃、挤压速度3.0m/min~3.5m/min的两组工艺产出的3种成分型材进行晶粒度观察,晶粒度照片如图3所示。由图3可知,成分1几乎完全为纤维状组织,成分2边部为再结晶组织,心部没有发生再结晶,为纤维状组织,随着温度、速度的升高,再结晶晶粒逐渐长大,再结晶层也越厚。成分3为完全再结晶组织,随着温度、速度的升高,再结晶晶粒逐渐长大。再结晶程度从轻到重依次为成分1、成分2、成分3。

(a)成分1,480℃、1.5m/min~1.9m/min; (b) 成分1,520℃、3.0m/min~3.5m/min; (c) 成分2,480℃、1.5m/min~1.9m/min; (d) 成分2,520℃、3.0m/min~3.5m/min; (e) 成分3,480℃、1.5m/min~1.9m/min; (f) 成分3,520℃、3.0m/min~3.5m/min图3 不同成分、不同温度和不同速度下的晶粒照片Fig.3 Grain images of different components at different temperatures and speed

2.2 结果分析

6005A合金属于硅过剩合金,由于成分不同,3种成分中起强化作用的Mg2Si和过剩硅含量均不同,3种成分的Mg2Si和过剩Si含量(质量分数,%)分别为:0.87%和0.33、0.71和0.23、0.63%和0.29%。由于成分1中的Mg2Si和过剩Si含量均较高,所以成分1的拉伸性能值最高,成分3虽然Mg2Si含量较低,但过剩Si的含量高于成分2,所以拉伸性能均优于成分2。提高挤压速度和铸棒加热温度均能使铸棒进入淬火区的温度升高,使强化相更充分的固溶到基体中,提高型材时效后的力学性能。

由于合金化程度越高,组织中的硬质相数量增多。硬质相通常具有特殊形态与较高的硬度,在加工过程中划伤模具表面而降低型材表面质量[2],合金化程度越高的铸棒挤压出的产品表面质量越差,因合金含量的降低表面质量随之变好,但在铸棒加热温度和挤压速度较低时合金化程度对表面质量影响不明显,当铸棒加热温度和挤压速度较高时合金化程度越高表面质量越差体现的比较明显。这是因为降低铸棒加热温度和挤压速度,能够减轻铸棒中的硬质相划伤模具程度,从而提高制品表面质量。

Mn和Cr能够阻碍位错运动和晶界的迁移与合并,提高再结晶温度,细化晶粒,且能够代替Fe元素形成AlFeMnSi或AlFeCrSi相,并降低杆状βAlFeSi向粒状αAlFeSi的转变温度[3-4]。Mn、Cr含量增多,A1(MnCr)Si粒子增多,这些粒子钉扎晶界,强烈阻碍再结晶的发生[5]。Mn和Cr元素均能抑制再结晶晶粒长大,所以3种成分的再结晶晶粒大小、多少与Mn+Cr含量的变化相对应。

3 结论

(1)通过提高合金中Mg2Si和过剩Si含量,及提高挤压温度和挤压速度可以提高6005A车体型材力学性能;

(2)挤压过程中降低铸棒加热温度和挤压速度,能够减轻铸棒中的硬质相划伤模具程度,提高制品表面质量;提高Mn和Cr元素含量能够提高6005A车体型材抵抗再结晶的能力,减小再结晶晶粒大小;

(3)选用成分1铸棒加热温度在480℃~510℃,挤压速度为2.5m/min,型材的力学性能、晶粒大小和表面质量最佳。